สารบัญ

การโหลดและขนถ่ายแผ่นโลหะอัตโนมัติหมายถึงเทคโนโลยีและกระบวนการที่ใช้เครื่องมืออัตโนมัติในการขนส่ง โหลด และขนถ่ายแผ่นโลหะหรือชิ้นงานโดยอัตโนมัติในระหว่างการแปรรูปและการผลิตแผ่นโลหะ ซึ่งจะช่วยลดการแทรกแซงด้วยมือและปรับปรุงประสิทธิภาพการผลิตและคุณภาพการประมวลผล

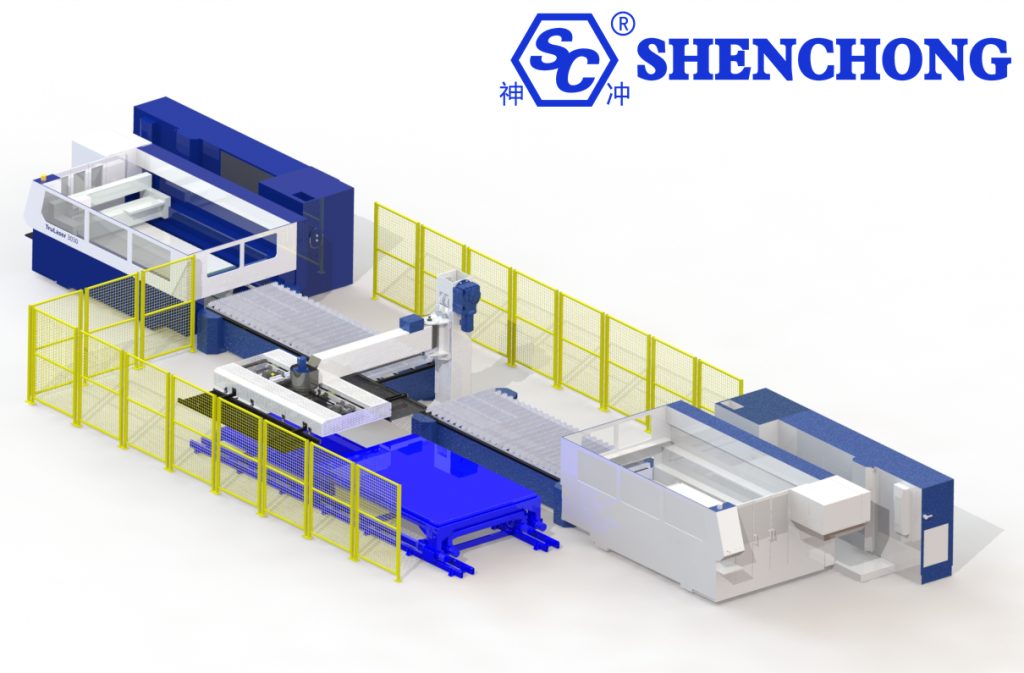

ระบบการโหลดและขนถ่ายแผ่นโลหะอัตโนมัติมีบทบาทสำคัญเพิ่มมากขึ้นในการผลิตแผ่นโลหะสมัยใหม่ โดยเฉพาะอย่างยิ่งในการตัดด้วยเลเซอร์ การปั๊ม การดัด การเชื่อม และการเชื่อมต่ออื่นๆ ซึ่งสามารถปรับปรุงประสิทธิภาพ ลดต้นทุนแรงงาน และปรับปรุงความสม่ำเสมอและความชาญฉลาดของผลิตภัณฑ์ได้อย่างมาก

1. การโหลดและขนถ่ายแผ่นโลหะอัตโนมัติคืออะไร?

การโหลดและขนถ่ายแผ่นโลหะอัตโนมัติ หมายถึง กระบวนการป้อนแผ่นโลหะหรือชิ้นงานเข้าสู่อุปกรณ์แปรรูปโดยอัตโนมัติ (เช่น เครื่องตัดเลเซอร์เครื่องเจาะ เครื่องดัด ฯลฯ) สำหรับกระบวนการแปรรูปแผ่นโลหะ และนำออกจากอุปกรณ์โดยอัตโนมัติหลังการแปรรูป ระบบนี้ช่วยลดการแทรกแซงด้วยมือได้อย่างมาก และช่วยให้กระบวนการแปรรูปเป็นอัตโนมัติและมีประสิทธิภาพ

เนื้อหาหลัก:

- การโหลดอัตโนมัติ: นำแผ่นวัตถุดิบออกจากคลังวัสดุหรือชั้นวางวัสดุโดยอัตโนมัติ และวางไว้บนโต๊ะทำงานของอุปกรณ์การประมวลผลอย่างแม่นยำ (เช่น เครื่องตัดเลเซอร์ เครื่องเจาะ เครื่องดัด ฯลฯ)

- การขนถ่ายอัตโนมัติ: ถอดชิ้นส่วนที่ผ่านการประมวลผลหรือผลิตภัณฑ์สำเร็จรูปออกจากอุปกรณ์การประมวลผลโดยอัตโนมัติและส่งไปยังพื้นที่รวบรวมที่กำหนดหรือกระบวนการถัดไป

- การควบคุมอัจฉริยะ: ใช้ PLC หุ่นยนต์ เซ็นเซอร์หลายตัว ฯลฯ เพื่อให้บรรลุการทำงานอัตโนมัติและความชาญฉลาดของกระบวนการโหลดและขนถ่ายทั้งหมด

ข้อดีหลัก:

- ประหยัดต้นทุนแรงงานและลดความเข้มข้นของแรงงาน

- ปรับปรุงประสิทธิภาพการประมวลผลและลดรอบการผลิต

- ปรับปรุงความแม่นยำในการประมวลผลและความสม่ำเสมอของผลิตภัณฑ์

- เพิ่มความปลอดภัยในการผลิตและลดความเสี่ยงต่อการบาดเจ็บที่เกี่ยวข้องกับการทำงาน

- ส่งเสริมการเปลี่ยนแปลงทางดิจิทัลและการพัฒนาอัจฉริยะของการผลิตแผ่นโลหะ

2. ส่วนประกอบของระบบโหลดและขนถ่ายแผ่นโลหะอัตโนมัติ

แผ่นโลหะ ระบบโหลดและขนถ่ายอัตโนมัติ เป็นส่วนสำคัญของระบบอัตโนมัติสำหรับกระบวนการแปรรูปโลหะแผ่นสมัยใหม่ โดยหลักแล้วระบบนี้จะช่วยจัดการ จัดตำแหน่ง และบรรจุและนำแผ่นโลหะออกโดยอัตโนมัติ ช่วยเพิ่มประสิทธิภาพในการประมวลผล ลดต้นทุนแรงงาน และปรับปรุงความสม่ำเสมอของผลิตภัณฑ์ การวิเคราะห์ระบบโดยละเอียดมีดังนี้:

1) ส่วนการโหลด (อุปกรณ์โหลด)

รับผิดชอบในการนำส่งวัตถุดิบ (แผ่น) จากพื้นที่จัดเก็บไปยังโต๊ะทำงานของอุปกรณ์การประมวลผลโดยอัตโนมัติ

ส่วนประกอบหลัก:

- ชั้นวางสินค้า/คลังสินค้าวัสดุ

จัดเก็บแผ่นต้นฉบับได้หลายแผ่น และโครงสร้างสามารถซ้อนกันแบบลิ้นชักหรือแบบหอคอยวัสดุได้

- ระบบหยิบวัสดุด้วยถ้วยดูด

ถ้วยดูดสูญญากาศจะดูดแผ่นออกจากชั้นวางผ่านแขนยกเพื่อหลีกเลี่ยงการขีดข่วนพื้นผิว

ข้อดี: ไม่มีความเสียหายจากการสัมผัส เหมาะสำหรับวัสดุที่มีความแม่นยำ เช่น สแตนเลส

- แพลตฟอร์มยกของ

ปรับความสูงอัตโนมัติเพื่อให้แน่ใจว่าดูดแผ่นเดียวทุกครั้ง

- อุปกรณ์กำหนดตำแหน่งไกด์

รับประกันความแม่นยำในการจัดเรียงแผ่นก่อนที่จะวางบนอุปกรณ์ประมวลผล

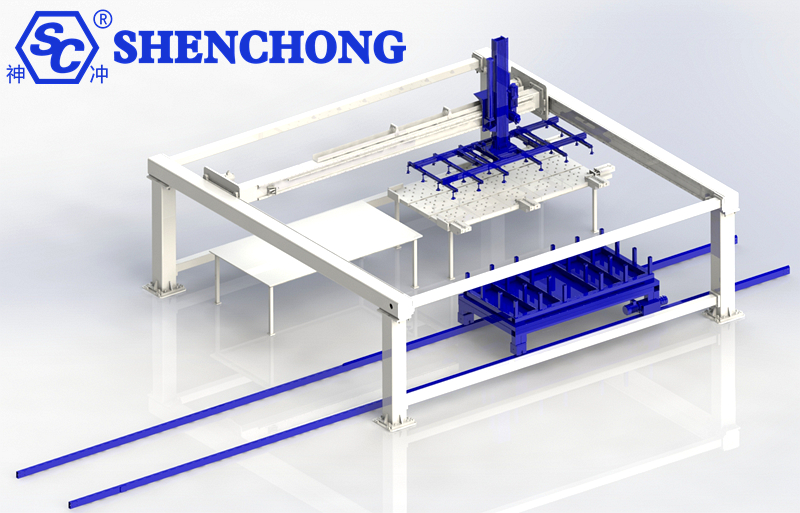

2) ระบบลำเลียง (กลไกการขนย้าย)

ตระหนักถึงการถ่ายโอนแผ่นจากจุดโหลดไปยังโต๊ะประมวลผล หรือจากโต๊ะประมวลผลไปยังพื้นที่ขนถ่าย

ประเภททั่วไป:

- แขนหุ่นยนต์ (หุ่นยนต์หลายแกน)

ติดตั้งด้วยถ้วยดูดหรือตัวจับ ทำหน้าที่ในการโหลดและขนถ่าย รวมถึงการจัดการ และรองรับการวางตำแหน่งที่แม่นยำจากหลายมุม

- กลไกตามขวางรางเลื่อน/สายพานลำเลียง

เหมาะสำหรับการเคลื่อนย้ายแผ่นจากพื้นที่โหลดไปยังแพลตฟอร์มการตัด ฯลฯ

- ระบบจับยึดแบบเครน

โครงสร้างมีความแข็งแกร่ง เหมาะสำหรับการโหลดและขนถ่ายแผ่นขนาดใหญ่ด้วยความถี่สูง

3) ระบบการขนถ่ายชิ้นส่วน (ผลิตภัณฑ์สำเร็จรูป/ระบบการประมวลผลวัสดุเหลือใช้)

รับผิดชอบการคัดแยกและถ่ายโอนชิ้นงานที่ผ่านการแปรรูปหรือวัสดุเหลือใช้จากแพลตฟอร์มการประมวลผลไปยังสถานที่ที่กำหนด

โครงสร้างแกนหลัก:

- กลไกการจับผลิตภัณฑ์สำเร็จรูป

สามารถระบุชิ้นงานที่ถูกตัด จับ และถ่ายโอนได้โดยอัตโนมัติ

- กลไกการแยกวัสดุที่เหลือ

แยกวัสดุเหลือใช้จากผลิตภัณฑ์สำเร็จรูปเพื่อนำไปแปรรูปและรีไซเคิลต่อไป

- อุปกรณ์คัดแยก

จำแนกประเภทชิ้นงานต่างๆ ตามขนาด รูปร่าง หรือกระบวนการ

- สายพานลำเลียงระบาย

ส่งผลิตภัณฑ์สำเร็จรูปหรือวัสดุที่เหลือไปยังพื้นที่จัดเก็บชั่วคราวหรือกระบวนการถัดไป

4) ระบบควบคุม (ส่วนควบคุมอิเล็กทรอนิกส์และข้อมูล)

รวมถึง:

- ระบบควบคุม PLC/คอมพิวเตอร์อุตสาหกรรม

ควบคุมกระบวนการดำเนินการ จังหวะ และการประสานความปลอดภัยของส่วนประกอบแต่ละส่วน

- อินเทอร์เฟซระหว่างมนุษย์กับเครื่องจักร (HMI)

ผู้ปฏิบัติงานสามารถตั้งโปรแกรม ตรวจสอบสถานะ และประมวลผลข้อมูลการแจ้งเตือน

- ระบบเซนเซอร์

ประกอบไปด้วยเซนเซอร์ภาพ เครื่องวัดตำแหน่งด้วยเลเซอร์ เซนเซอร์วัดแรงดัน ฯลฯ ที่ใช้ระบุข้อมูล เช่น ตำแหน่ง รูปร่าง ความหนา ฯลฯ

- อินเทอร์เฟซการสื่อสารกับอุปกรณ์โฮสต์

เชื่อมโยงกับเครื่องตัดเลเซอร์ เครื่องเจาะ เครื่องดัด และอุปกรณ์อื่นๆ เพื่อให้มั่นใจถึงการทำงานแบบซิงโครนัส

5) ระบบป้องกันความปลอดภัย

- อุปกรณ์ป้องกันความปลอดภัยแบบโฟโตอิเล็กทริก

- เซ็นเซอร์ป้องกันการชน

- ระบบหยุดฉุกเฉิน

- รั้วกั้นความปลอดภัยและการควบคุมการเข้าถึง

3. อุปกรณ์การใช้งานทั่วไป

ระบบการโหลดและขนถ่ายแผ่นโลหะอัตโนมัติถูกนำมาใช้กันอย่างแพร่หลายในอุปกรณ์แปรรูปแผ่นโลหะหลายประเภทเพื่อปรับปรุงประสิทธิภาพการผลิต ลดการมีส่วนร่วมของคนงาน และบรรลุการผลิตแบบอัตโนมัติและอัจฉริยะ

ต่อไปนี้เป็นอุปกรณ์การใช้งานระบบโหลดและขนถ่ายแผ่นโลหะอัตโนมัติทั่วไปหลายประเภท:

- เครื่องตัดเลเซอร์ระบบโหลดและขนถ่ายอัตโนมัติ

- เครื่องเจาะ CNC ระบบโหลดและขนถ่ายอัตโนมัติ

- เครื่องดัดเบรค ระบบการโหลดและขนถ่ายอัตโนมัติของเครื่องจักร (ด้วยหุ่นยนต์หรืออุปกรณ์ติดตาม)

- หุ่นยนต์โหลดและขนถ่ายสำหรับสายการเชื่อมหรือการพ่นสี

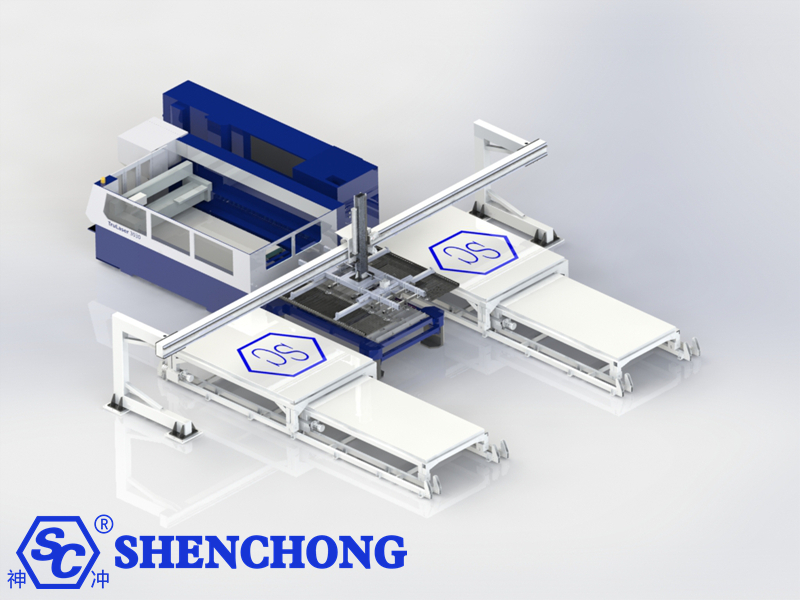

1) ระบบโหลดและขนถ่ายอัตโนมัติสำหรับเครื่องตัดเลเซอร์

คุณสมบัติการใช้งาน:

- การโหลดและวางตำแหน่งแผ่นทั้งหมดอัตโนมัติ การขนถ่ายผลิตภัณฑ์สำเร็จรูปและวัสดุที่เหลือหลังการตัดอัตโนมัติ

- ใช้ได้กับแผ่นขนาดกลางและหนา และสถานการณ์การประมวลผลขนาดใหญ่

โครงสร้างการกำหนดค่า:

- แขนโหลดถ้วยดูดสูญญากาศ

- คลังวัสดุยกอัตโนมัติหรือหอวัสดุแผ่น

- ระบบคัดแยกอัตโนมัติหลังการตัด (แยกผลิตภัณฑ์สำเร็จรูปและวัสดุขอบ)

- ติดตั้งเซ็นเซอร์ตรวจจับภาพหรือเซ็นเซอร์ตรวจจับแผ่น

การสมัครตัวแทน:

- เครื่องตัดไฟเบอร์เลเซอร์

- อุปกรณ์ตัดเลเซอร์ CO₂

2) ระบบโหลดและขนถ่ายอัตโนมัติสำหรับเครื่องเจาะ CNC

คุณสมบัติการใช้งาน:

- การป้อนแผ่นอัตโนมัติ การกำจัดวัสดุอัตโนมัติหลังจากการเจาะ และปรับปรุงประสิทธิภาพของสายการผลิตทั้งหมด

- นิยมใช้ในงานเจาะแผ่น งานปีก งานดึงตื้น และกระบวนการอื่นๆ

โครงสร้างการกำหนดค่า:

- แขนซ้อนและโหลดแผ่นอัตโนมัติ

- อุปกรณ์ให้อาหารอัตโนมัติ

- ระบบหยิบชิ้นส่วนและแพลตฟอร์มการคัดแยก

วิธีการบูรณาการ:

- สายการผลิตแบบยืดหยุ่นที่มีการโหลดและขนถ่ายอัตโนมัติเดี่ยวหรือ FMS แบบอินไลน์

3) ระบบโหลดและขนถ่ายอัตโนมัติของเครื่องดัด CNC

คุณสมบัติการใช้งาน:

- หยิบแผ่นที่จะดัดโดยอัตโนมัติ และทำการดัดและซ้อนแผ่นโดยอัตโนมัติในกระบวนการต่างๆ

- สามารถบูรณาการเข้ากับหุ่นยนต์และอุปกรณ์ติดตามได้

โครงสร้างการกำหนดค่า:

- หุ่นยนต์ดัดหกแกนหรือเจ็ดแกน

- ถ้วยดูดสูญญากาศหรือกลไกการหนีบ

- หน่วยกำหนดตำแหน่งการพลิกและหมุนอัตโนมัติ

- อุปกรณ์จัดเรียงสินค้าสำเร็จรูปแบบอัตโนมัติ

สถานการณ์ที่สามารถใช้ได้:

- การผลิตตู้ การดัดเปลือกแผ่นโลหะ ชิ้นส่วนที่มีความต้องการความแม่นยำสูงสำหรับขอบพับหลายขอบ

4) ระบบการโหลดและขนถ่ายอัตโนมัติของเครื่องตัด

คุณสมบัติการใช้งาน:

- การป้อนและการวางตำแหน่งอัตโนมัติหลังการตัด การรวบรวมหรือการส่งแผ่นตัดอัตโนมัติ

โครงสร้างการกำหนดค่า:

- ชั้นวางโหลดหรือแพลตฟอร์มป้อนด้านหน้าเซอร์โว

- กลไกการยึดตัวดันป้อน/ถ้วยดูด

- สายพานลำเลียงหรือถาดคัดแยก

5) ระบบการโหลดและขนถ่ายหุ่นยนต์เชื่อมหรือเจียรแผ่นโลหะ

คุณสมบัติการใช้งาน:

- สำหรับการเชื่อม การเจียร และกระบวนการอื่นๆ ให้ใช้หุ่นยนต์เพื่อขนส่งหรือจัดตำแหน่งชิ้นงานโดยอัตโนมัติเพื่อปรับปรุงความสม่ำเสมอ

โครงสร้างการกำหนดค่า:

- สถานีงานเชื่อม/เจียร

- แท่นหมุนชิ้นงานหรือแท่นคู่

- หุ่นยนต์ขนถ่ายสินค้า + ระบบระบุตัวตน

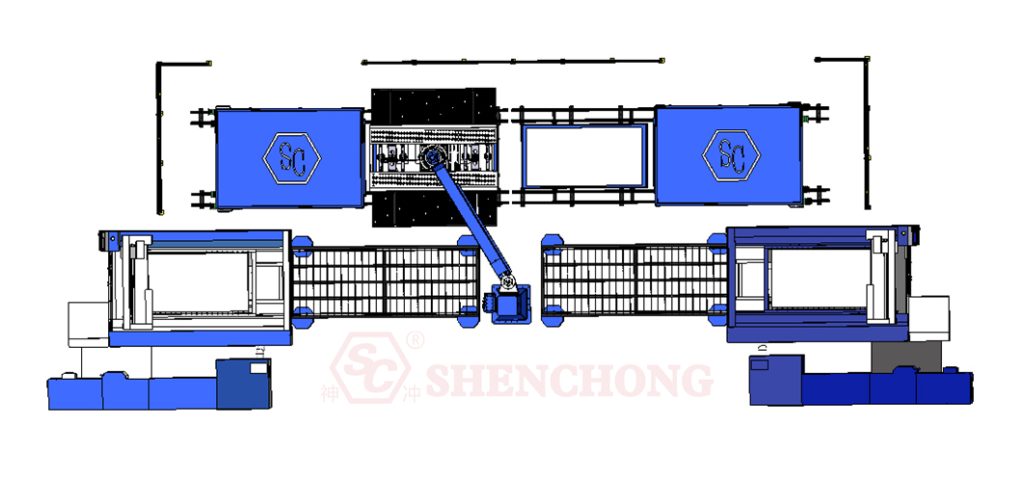

6) ระบบการผลิตแบบยืดหยุ่น (FMS) และการบูรณาการการโหลดและขนถ่ายแผ่นโลหะ

คุณสมบัติการใช้งาน:

- บูรณาการอุปกรณ์หลายชนิด (เลเซอร์/เจาะ/ดัด) และระบบโลจิสติกส์เพื่อสร้าง “โรงงานมืด”

- บรรลุการทำงานอัตโนมัติและการควบคุมแบบดิจิตอลขั้นสูง

โครงสร้างการกำหนดค่า:

- คลังวัสดุแผ่นอัตโนมัติ + ระบบยกอัจฉริยะ

- ระบบลำเลียงแบบ AGV หรือรางรถราง

- ระบบ MES จัดการกระบวนการโหลดและขนถ่าย

7) สถานการณ์การใช้งานอื่น ๆ ของอุปกรณ์การโหลดและขนถ่ายอัตโนมัติ

- เครื่องบรรจุและขนถ่ายฟิล์มอัตโนมัติ: ติดฟิล์มป้องกันก่อนการตัดด้วยเลเซอร์ และดำเนินกระบวนการบรรจุและขนถ่ายให้เสร็จสมบูรณ์

- การโหลดและขนถ่ายม้วนโลหะแผ่นอัตโนมัติ: ใช้ในการคลายม้วนและป้อนเข้าอุปกรณ์ปั๊ม/ตัด

- สายการบรรจุอัตโนมัติ: แผ่นสำเร็จรูปเข้าสู่การบรรจุอัตโนมัติหรือ ระบบจัดเก็บข้อมูลอัจฉริยะ หลังจากการโหลดและขนถ่าย

4. แผนผังขั้นตอนการทำงาน (ยกตัวอย่างการตัดด้วยเลเซอร์)

ต่อไปนี้จะใช้ระบบการโหลดและขนถ่ายอัตโนมัติสำหรับการตัดแผ่นโลหะด้วยเลเซอร์เป็นตัวอย่างเพื่อวิเคราะห์เวิร์กโฟลว์ทั่วไปโดยละเอียด:

กระบวนการทั้งหมดแบ่งออกเป็น 5 ขั้นตอน: การโหลดอัตโนมัติ → การจัดตำแหน่งแผ่น → การตัดด้วยเลเซอร์ → การขนถ่ายอัตโนมัติ → การคัดแยกและซ้อนผลิตภัณฑ์สำเร็จรูป

1) การโหลดอัตโนมัติ

การทำงาน:

ขนส่งแผ่นต้นฉบับจากชั้นวางไปยังแพลตฟอร์มการทำงานของเครื่องตัดเลเซอร์โดยอัตโนมัติ

กระบวนการหลัก:

แขนโหลดหรือถ้วยดูดจะจับแผ่น → แพลตฟอร์มยกจะปรับความสูง → ตรวจจับว่าการดูดซับประสบความสำเร็จหรือไม่ (หลีกเลี่ยงการดูดซับหลายครั้ง) → เคลื่อนย้ายไปยังแพลตฟอร์มการตัดและดำเนินการวางให้เสร็จสมบูรณ์

อุปกรณ์สนับสนุน:

- แขนดูดสูญญากาศ/แขนดูดซับ

- คลังสินค้า/ชั้นวางวัสดุยกอัตโนมัติ

- เซ็นเซอร์ตรวจจับความหนาของแผ่น/จำนวนแผ่น

2) การวางตำแหน่งและการตรวจจับแผ่น

การทำงาน:

ตรวจสอบให้แน่ใจว่าแผ่นงานถูกวางบนโต๊ะตัดอย่างถูกต้องและแม่นยำ

กระบวนการหลัก:

เซ็นเซอร์โฟโตอิเล็กทริก/เลเซอร์ตรวจจับตำแหน่งของแผ่น → ปรับทิศทาง X/Y โดยอัตโนมัติ → ระบบจะตรวจสอบว่าตรงตามข้อกำหนดการตัดหรือไม่ → ส่งสัญญาณ “การเตรียมการตัดเสร็จสมบูรณ์” ไปยังระบบการตัดเลเซอร์

อุปกรณ์สนับสนุน:

- เซ็นเซอร์จัดตำแหน่งเลเซอร์

- อุปกรณ์จำกัดความแม่นยำ

- ฟังก์ชั่นแก้ไขอัตโนมัติของระบบควบคุม

3) การประมวลผลการตัดด้วยเลเซอร์

การทำงาน:

เครื่องตัดเลเซอร์ดำเนินการตามโปรแกรมการประมวลผลเพื่อตัดรูปแบบ/ตำแหน่งรูของแผ่น

กระบวนการหลัก:

โปรแกรมประมวลผลเริ่มต้น → หัวเลเซอร์จะตัดตามเส้นทาง → สัญญาณการตัดเสร็จสิ้นจะถูกส่งกลับไปยังระบบควบคุม

อุปกรณ์สนับสนุน:

- เครื่องตัดเลเซอร์ไฟเบอร์ (หรือเลเซอร์ CO₂)

- หัวเลเซอร์โฟกัสอัตโนมัติ

- ระบบ CNC (สามารถเชื่อมต่อกับระบบ MES ได้)

4) การขนถ่ายอัตโนมัติ

การทำงาน:

นำผลิตภัณฑ์สำเร็จรูปและวัสดุที่เหลือออกจากโต๊ะทำงานหลังจากการตัด

กระบวนการหลัก:

การขนถ่ายแขนหุ่นยนต์หรือตัวจับรางเลื่อนจะจับชิ้นงาน → ย้ายผลิตภัณฑ์สำเร็จรูปหรือวัสดุขอบตามโปรแกรม → วางผลิตภัณฑ์สำเร็จรูปบนแพลตฟอร์มขนถ่ายที่กำหนดหรือพื้นที่ซ้อน

อุปกรณ์สนับสนุน:

- แขนหุ่นยนต์ถ้วยดูด/ถ้วยดูดแม่เหล็ก

- กลไกการคัดแยกและการผลัก

- ระบบลำเลียงแบบสไลด์

5) การคัดแยกและจัดเรียงผลิตภัณฑ์สำเร็จรูป

การทำงาน:

จำแนกและจัดเรียงชิ้นส่วนต่างๆ อย่างเป็นระเบียบโดยอัตโนมัติเพื่อเตรียมพร้อมสำหรับกระบวนการถัดไป

กระบวนการหลัก:

ระบุรูปร่าง/จำนวนผลิตภัณฑ์สำเร็จรูปโดยอัตโนมัติ → จัดเรียงหุ่นยนต์ตามเส้นทางที่กำหนด → หรือถ่ายโอนไปยังสายการลำเลียงอัตโนมัติ/จุดเชื่อมต่อ AGV

อุปกรณ์สนับสนุน:

- กล้องระบุตำแหน่งรอง (การจดจำภาพ)

- แพลตฟอร์มยกซ้อนหลายชั้น

- ระบบติดตามการติดฉลาก/การสแกนรหัสอัตโนมัติ

สรุปแผนภาพกระบวนการ

การโหลดแผ่นวัตถุดิบอัตโนมัติ → การตรวจจับตำแหน่ง → การขนส่งอัตโนมัติไปยังโต๊ะตัด → การประมวลผลการตัดด้วยเลเซอร์ → การตัดเสร็จสมบูรณ์ → การระบุผลิตภัณฑ์สำเร็จรูปและวัสดุเหลือ → การขนถ่ายและการขนส่งอัตโนมัติ → ผลิตภัณฑ์สำเร็จรูปส่งไปยังกระบวนการหรือพื้นที่ซ้อนถัดไป

คุณสมบัติหลักของเวิร์กโฟลว์

- ระดับระบบอัตโนมัติ: การดำเนินการทั้งกระบวนการโดยไม่มีคนควบคุม (สามารถบรรลุ "โรงงานมืด" ได้ตลอด 24 ชั่วโมง)

- ความแม่นยำในการวางตำแหน่ง: ระบบการสอบเทียบอัตโนมัติเพื่อให้แน่ใจว่าการประมวลผลมีความแม่นยำ

- การปรับปรุงประสิทธิภาพ: การประมวลผลแผ่นงานหลายแผ่นอย่างต่อเนื่อง การกำหนดตารางเวลาอัตโนมัติ

- ความปลอดภัย: การแยกระหว่างคนกับเครื่องจักร การป้องกันแบบตะแกรง คำเตือนการทำงานผิดพลาด

5. การกำหนดค่าเสริมและการขยายระบบการโหลดและขนถ่ายอัตโนมัติ

ระบบโหลดและขนถ่ายแผ่นโลหะอัตโนมัติสามารถติดตั้งอุปกรณ์เสริมและอัพเกรดเพิ่มเติมได้หลากหลายรูปแบบตามมาตรฐานการผลิต ประเภทอุปกรณ์ และระดับการทำงานอัตโนมัติที่แตกต่างกัน เพื่อให้เกิดประสิทธิภาพที่สูงขึ้น ความยืดหยุ่นที่แข็งแกร่งขึ้น และการผสานรวมอย่างลึกซึ้งกับระบบการผลิตอัจฉริยะ ต่อไปนี้คือคำอธิบายโดยละเอียดตามการจำแนกประเภทโมดูลฟังก์ชัน

1) การกำหนดค่าการขยายประเภทการจัดการแผ่น

- ระบบคลังวัสดุ/หอวัสดุอัตโนมัติ: โครงสร้างการซ้อนหลายชั้น การเลือกชั้นและการรวบรวมวัสดุอัตโนมัติ เหมาะสำหรับการผลิตแบบล็อตเล็กหลายประเภทหรือการผลิตแบบล็อตใหญ่ต่อเนื่อง

- ระบบตรวจจับความหนาของแผ่น: ระบุความหนาของแผ่นโดยอัตโนมัติเพื่อป้องกันไม่ให้มีการดูดแผ่นหลายแผ่นหรือวัสดุที่ไม่ถูกต้องในคราวเดียว

- ระบบการจดจำขนาด/ประเภทของแผ่นงาน (การจดจำด้วยภาพหรือบาร์โค้ด): ยืนยันโดยอัตโนมัติว่าแผ่นงานที่กำลังโหลดอยู่นั้นตรงกับโปรแกรมหรือไม่ เพื่อป้องกันความผิดพลาดและป้องกันข้อผิดพลาด

- ระบบฟิล์มแผ่นอัตโนมัติ เหมาะสำหรับฉากที่มีความต้องการการปกป้องพื้นผิวสูง เช่น แผ่นสแตนเลสและอลูมิเนียม

2) การขยายอุปกรณ์การดำเนินการโหลดและขนถ่าย

- หุ่นยนต์ร่วมมือแบบหลายแกน: แทนที่แขนหุ่นยนต์แบบเดิมเพื่อให้สามารถวางแผนเส้นทางที่ซับซ้อนยิ่งขึ้นและจับได้หลายมุม

- อุปกรณ์พลิกชิ้นงานอัตโนมัติ: ใช้ก่อนและหลังการดัดหรือหลังการเชื่อม เมื่อต้องการให้ชิ้นงานได้รับการควบคุมอัตโนมัติที่ด้านหน้าและด้านหลัง

- แพลตฟอร์มการสลับสถานีคู่/พื้นที่กันชน: สถานีหนึ่งสำหรับการตัด อีกสถานีหนึ่งสำหรับการโหลดและขนถ่าย ซึ่งช่วยปรับปรุงอัตราการใช้ประโยชน์ของอุปกรณ์การตัด

- อุปกรณ์ยึดถ้วยดูดแบบปรับได้ (ปรับขนาดได้หลายขนาด): เพื่อตอบสนองความต้องการในการจับแผ่นที่มีคุณสมบัติต่างกันและปรับปรุงความยืดหยุ่น

3) การกำหนดค่าการระบุและการติดตาม

- ระบบการสแกนรหัส QR/บาร์โค้ด: เพื่อระบุ ID แผ่นหรือชิ้นงาน และดำเนินการตรวจสอบย้อนกลับและผูกใบสั่งงานโดยอัตโนมัติ

- ระบบฉลากอัจฉริยะ RFID: ทำงานร่วมกับระบบ MES เพื่อติดตามกระบวนการทั้งหมดของแผ่น/ชิ้นส่วนตั้งแต่การจัดเก็บจนถึงการจัดส่ง

- ระบบการจดจำภาพ: รับรู้การทำงานต่างๆ เช่น การวางตำแหน่งชิ้นงาน การคัดแยก และการตรวจจับข้อบกพร่อง

4) การสารสนเทศและการบูรณาการระบบ

- อินเทอร์เฟซการเชื่อมต่อระบบ MES: เชื่อมต่อกับระบบ MES ขององค์กรเพื่อทำการซิงโครไนซ์ข้อมูลการโหลดและการขนถ่าย การจัดการกำหนดการ และการตรวจสอบสายการผลิตโดยอัตโนมัติ

- การบูรณาการระบบ ERP/WMS: รับรู้การไหลเวียนอัตโนมัติของข้อมูลสินค้าคงคลังและข้อมูลการสั่งซื้อ และเพิ่มประสิทธิภาพการจัดเก็บและการกระจายวัสดุ

- โมดูลการสื่อสารอีเทอร์เน็ตอุตสาหกรรม/OPC: รองรับการสื่อสารที่รวดเร็วและเสถียรกับอุปกรณ์โฮสต์หรือระบบบน

5) การประมวลผลหลังการประมวลผลและการจัดการส่วนขยาย

- ระบบซ้อนอัตโนมัติ: สามารถซ้อนผลิตภัณฑ์สำเร็จรูปโดยอัตโนมัติตามรูปร่างและขนาดของชิ้นส่วนเพื่อปรับปรุงความเรียบร้อยของการระบายออก

- อินเทอร์เฟซการเชื่อมต่อการจัดการ AGV: เชื่อมโยงกับรถเข็นอัตโนมัติ AGV เพื่อให้สามารถจัดการโดยไร้คนขับตั้งแต่สายการผลิตไปจนถึงคลังสินค้าหรือกระบวนการถัดไป

- ระบบรวบรวมขยะอัตโนมัติ: รีไซเคิลวัสดุเหลือใช้จากการตัด/ปั๊มโดยอัตโนมัติเพื่อปรับปรุงความสะอาดและประสิทธิภาพในการรีไซเคิลของสถานที่

6) การกำหนดค่าความปลอดภัยและการทำงานร่วมกันระหว่างมนุษย์กับเครื่องจักร

- ตะแกรงนิรภัย/ลิดาร์: ตรวจจับการบุกรุกในระดับภูมิภาคและป้องกันการปิดระบบฉุกเฉิน

- ฝาครอบป้องกันแบบยืดหยุ่น/ประตูป้องกัน: ป้องกันไม่ให้บุคลากรเข้าไปในพื้นที่ปฏิบัติการแขนหุ่นยนต์โดยไม่ได้ตั้งใจ และปรับปรุงระดับความปลอดภัย

- โหมดการทำงานด้วยความช่วยเหลือด้วยตนเองของความร่วมมือระหว่างมนุษย์กับเครื่องจักร: รองรับการแทรกแซงด้วยตนเองหรือการจัดการด้วยความช่วยเหลือภายใต้สภาวะการทำงานพิเศษ

ข้อเสนอแนะการผสมผสาน (สถานการณ์อ้างอิง):

ความต้องการการผลิต | การกำหนดค่าขยายที่แนะนำ |

การสั่งซื้อแบบผสมหลากหลายชนิด | คลังสินค้าวัสดุอัตโนมัติ + การจดจำภาพ + การเชื่อมต่อระบบ MES |

การประมวลผลความแม่นยำสูง | การตรวจจับความหนาของแผ่น + การเคลือบฟิล์มอัตโนมัติ + อุปกรณ์พลิกชิ้นงานอัตโนมัติ |

สายการผลิตต่อเนื่อง 24 ชั่วโมงสำหรับปริมาณมาก | ระบบซ้อนอัตโนมัติ + การจัดการ AGV + ระบบรวบรวมขยะ |

การผลิตแบบยืดหยุ่นหลายกระบวนการจำนวนน้อย | หุ่นยนต์หลายแกน + ระบบเปลี่ยนอุปกรณ์อย่างรวดเร็ว + การบูรณาการ ERP |

6. ข้อดีและคุณค่าของการขนถ่ายสินค้าอัตโนมัติ

ระบบโหลดและขนถ่ายแผ่นโลหะอัตโนมัติมีบทบาทสำคัญเพิ่มขึ้นอย่างมากในการผลิตแผ่นโลหะสมัยใหม่ โดยเฉพาะอย่างยิ่งในการตัดด้วยเลเซอร์ การปั๊ม การดัด การเชื่อม และการเชื่อมอื่นๆ ซึ่งสามารถเพิ่มประสิทธิภาพ ลดต้นทุนแรงงาน และปรับปรุงความสม่ำเสมอและระดับความอัจฉริยะของผลิตภัณฑ์ได้อย่างมาก ต่อไปนี้คือคำอธิบายโดยละเอียดเกี่ยวกับข้อดีและคุณค่าหลักของระบบนี้:

1) ข้อดีของการโหลดและขนถ่ายแผ่นโลหะอัตโนมัติ

– ปรับปรุงประสิทธิภาพการผลิต

การโหลดและขนถ่ายอัตโนมัติและต่อเนื่องช่วยประหยัดเวลาในการจัดการและจัดตำแหน่งด้วยตนเอง

สามารถทำงานต่อเนื่องได้ตลอด 24 ชั่วโมง เหมาะอย่างยิ่งสำหรับการจับคู่กับอุปกรณ์ประมวลผลความเร็วสูง เช่น การตัดด้วยเลเซอร์

– ลดต้นทุนแรงงาน

ทดแทนงานการจัดการที่ซ้ำซากและใช้แรงงานมาก

ลดการพึ่งพาการดำเนินการด้วยมือ ประหยัดจำนวนพนักงานและต้นทุนแรงงาน

– ปรับปรุงความแม่นยำและความสม่ำเสมอของการประมวลผล

การวางตำแหน่งและการโหลดอัตโนมัติมีความแม่นยำสูง หลีกเลี่ยงข้อผิดพลาดในการวางตำแหน่งด้วยตนเอง

รับประกันความสม่ำเสมอของคุณภาพและมาตรฐานระหว่างชุดผลิตภัณฑ์

– รับรองความปลอดภัยในการปฏิบัติงาน

แยกผู้คนและอุปกรณ์ ลดการสัมผัสด้วยมือกับอุปกรณ์อันตราย เช่น เลเซอร์และการประทับตรา และลดความเสี่ยงของการบาดเจ็บที่เกี่ยวข้องกับการทำงาน

ติดตั้งอุปกรณ์ป้องกันไฟฟ้า/เรดาร์เพื่อปกป้องพื้นที่การผลิตอย่างมีประสิทธิภาพ

– ปรับปรุงการใช้ประโยชน์ของอุปกรณ์

หลีกเลี่ยงอุปกรณ์ที่ไม่ได้ใช้งานขณะรอการโหลดและขนถ่ายด้วยตนเอง และปรับปรุงอัตราการสตาร์ทอุปกรณ์

เชื่อมโยงกับเครื่องตัด/ดัด/เจาะ เพื่อเพิ่มประสิทธิภาพการเชื่อมต่อจังหวะ

– ปรับตัวให้เข้ากับการผลิตแบบยืดหยุ่น

สามารถเชื่อมต่อกับระบบ MES/ERP เพื่อกำหนดตารางการผลิตที่ยืดหยุ่นสำหรับพันธุ์ต่างๆ และปริมาณการผลิตจำนวนน้อย

ระบุหมายเลขวัสดุ ความหนา และขนาดโดยอัตโนมัติเพื่อให้เกิดการดำเนินการไหลแบบผสม

– บรรลุรากฐานการผลิตอัจฉริยะ

วางรากฐานสำหรับการสร้าง “โรงงานมืด” และสร้างโรงงานไร้คนทำงานหรือโรงงานไร้คนทำงานให้เป็นจริง

รองรับความต้องการการผลิตอัจฉริยะ เช่น การรวบรวมข้อมูล การตรวจสอบย้อนกลับ และการวิเคราะห์กำลังการผลิต

2) คุณค่าหลักของการโหลดและขนถ่ายแผ่นโลหะอัตโนมัติ

- ประโยชน์ทางเศรษฐกิจ: ลดต้นทุนแรงงานและการจัดการ เพิ่มกำลังการผลิต และลดระยะเวลาในการจัดส่ง

- ประโยชน์ด้านการจัดการ: การทำให้กระบวนการเป็นมาตรฐาน ความสามารถในการตรวจสอบ การแสดงข้อมูลเป็นภาพ เอื้อต่อการจัดการและการตัดสินใจ

- ประโยชน์ด้านคุณภาพ: คุณภาพมีเสถียรภาพ ลดข้อผิดพลาดในการดำเนินการของมนุษย์ และปรับปรุงอัตราผลตอบแทน

- ความสามารถในการแข่งขันในตลาด: ตอบสนองความต้องการของลูกค้าระดับไฮเอนด์ในด้านระบบอัตโนมัติและความเร็วในการตอบสนองการจัดส่ง และเสริมสร้างภาพลักษณ์ขององค์กร

3) ตารางตัวอย่างค่าสถานการณ์การใช้งาน

อุตสาหกรรม | ข้อดี |

การผลิตแชสซีและตู้ | การผลิตปริมาณมากและหลายชุดมีอัตราการผลิตที่รวดเร็วและต้องอาศัยแรงงานคนเป็นอย่างมาก ระบบอัตโนมัติสามารถเพิ่มประสิทธิภาพได้อย่างมาก |

การผลิตลิฟต์ | แผ่นเหล็กมีน้ำหนักมากและมีขนาดใหญ่ ระบบโหลดและขนถ่ายอัตโนมัติช่วยแก้ปัญหาการขนถ่ายด้วยมือและเพิ่มความปลอดภัย |

แผ่นโลหะเครื่องใช้ในบ้าน | การผลิตแบบหลายสเปคมีความก้าวหน้าอย่างรวดเร็ว การโหลดและขนถ่ายอัตโนมัติผสานกับระบบ MES ช่วยให้กำหนดตารางเวลาได้อย่างยืดหยุ่น |

ชิ้นส่วนโลหะแผ่นสำหรับยานยนต์พลังงานใหม่ | ความต้องการความแม่นยำสูงสำหรับชิ้นส่วน ระบบอัตโนมัติช่วยให้มั่นใจได้ถึงความสม่ำเสมอและคุณภาพการประกอบ |

7. สรุป

ระบบโหลดและขนถ่ายแผ่นโลหะอัตโนมัติเป็นระบบอัตโนมัติที่ป้อนแผ่นโลหะหรือชิ้นงานเข้าสู่อุปกรณ์แปรรูปแผ่นโลหะโดยอัตโนมัติเพื่อดำเนินการ (โหลด) และนำชิ้นงานออกโดยอัตโนมัติหลังการประมวลผล ถือเป็นส่วนสำคัญของการผลิตแผ่นโลหะอัจฉริยะ และมีการใช้กันอย่างแพร่หลายในเครื่องตัดเลเซอร์ เครื่องเจาะ CNC เครื่องดัด และอุปกรณ์อื่นๆ

ส่วนประกอบพื้นฐานของระบบ:

- อุปกรณ์โหลด: หยิบวัตถุดิบ (เช่น แผ่น) โดยอัตโนมัติและวางไว้บนแพลตฟอร์มการประมวลผล

- อุปกรณ์ขนถ่าย: ถอด คัดแยก หรือซ้อนชิ้นงานที่ผ่านการประมวลผลโดยอัตโนมัติ

- กลไกการจัดการ เช่น หุ่นยนต์ถ้วยดูด หุ่นยนต์ รถเข็นรางเลื่อน เป็นต้น

- ระบบควบคุม: PLC, เซ็นเซอร์, HMI ฯลฯ เพื่อให้เกิดการควบคุมอัจฉริยะและการเชื่อมโยงการทำงาน

ข้อดีหลัก:

- ปรับปรุงประสิทธิภาพ: บรรลุการผลิตอย่างต่อเนื่องและลดเวลาในการรอคอย

- ลดต้นทุนแรงงาน : ลดความต้องการผู้ปฏิบัติงาน

- ปรับปรุงความแม่นยำในการประมวลผล: การวางตำแหน่งที่แม่นยำเพื่อหลีกเลี่ยงข้อผิดพลาดของมนุษย์

- เพิ่มความปลอดภัย: ลดการสัมผัสโดยตรงระหว่างมนุษย์และอุปกรณ์

- รองรับการผลิตอัจฉริยะ: สามารถเชื่อมต่อกับระบบ MES/ERP เพื่อให้ได้ระบบอัตโนมัติและบูรณาการข้อมูล