Mục lục

Việc bảo trì máy cắt thủy lực được chia thành ba cấp độ: bảo trì hàng ngày, bảo trì định kỳ và kiểm tra chuyên biệt. Việc bảo trì đúng cách có thể kéo dài đáng kể tuổi thọ của thiết bị và giảm thiểu sự cố. Việc bảo trì kịp thời và hiệu quả không chỉ đảm bảo hiệu quả sản xuất mà còn đảm bảo an toàn cho người vận hành.

1. Tầm quan trọng của việc bảo trì máy cắt thủy lực

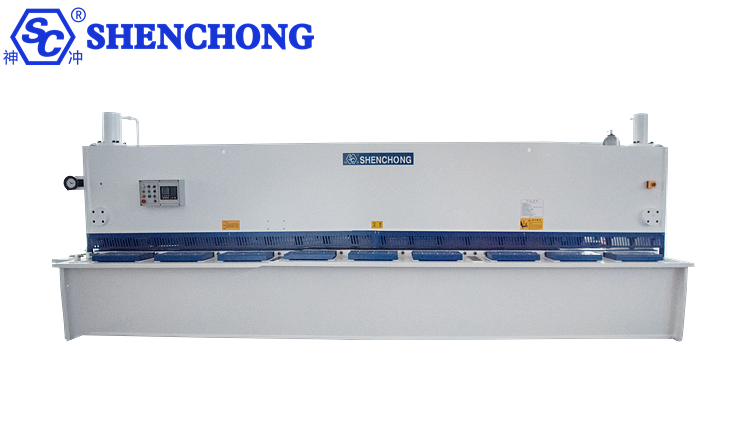

Máy cắt thủy lực là thiết bị quy mô lớn thường được sử dụng trong ngành gia công kim loại tấm để cắt chính xác các tấm kim loại. Vì những máy này bao gồm ba thành phần cốt lõi: hệ thống thủy lực, truyền động cơ khí và điều khiển điện, nên hoạt động ổn định lâu dài của chúng phụ thuộc rất nhiều vào việc bảo trì đúng cách. Tầm quan trọng của việc bảo trì thể hiện rõ ở một số khía cạnh:

- Đảm bảo chất lượng và độ chính xác khi cắt

Khe hở lưỡi cắt, áp suất hệ thống thủy lực và độ chính xác của thanh trượt ảnh hưởng trực tiếp đến độ vuông góc và độ phẳng của đường cắt. Việc bảo dưỡng thường xuyên giúp ngăn ngừa các vấn đề như gờ, biến dạng hoặc đường cắt không chính xác do lưỡi cắt bị mòn hoặc hệ thống thủy lực không ổn định.

- Kéo dài tuổi thọ thiết bị

Việc không thay dầu thủy lực, bộ lọc và phớt thường xuyên sẽ làm tăng tốc độ hao mòn của bơm và van. Bảo dưỡng đúng cách giúp giảm hao mòn linh kiện, giảm thiểu hư hỏng do mỏi và làm chậm quá trình xuống cấp tổng thể của máy, do đó kéo dài tuổi thọ của máy.

- Nâng cao hiệu quả sản xuất

Máy cắt được bảo trì tốt sẽ hoạt động trơn tru, ít hỏng hóc và thời gian ngừng hoạt động. Lưỡi dao sắc bén và cài đặt thước đo chính xác giúp nâng cao hiệu quả xử lý và chất lượng sản phẩm.

- Giảm chi phí bảo trì

Bảo trì phòng ngừa giúp phát hiện sớm các vấn đề tiềm ẩn, ngăn ngừa các sự cố nhỏ phát triển thành hư hỏng nghiêm trọng. Việc thay thế các bộ phận hao mòn thường xuyên có chi phí thấp hơn nhiều so với việc sửa chữa lớn hoặc thay thế bơm và xi lanh thủy lực.

- Đảm bảo an toàn cho người vận hành

Rò rỉ hệ thống thủy lực hoặc dao động áp suất có thể gây ra trục trặc, vận hành sai và thậm chí là tai nạn. Việc kiểm tra thường xuyên các bộ điều khiển điện và thiết bị an toàn (ví dụ: nút dừng khẩn cấp, chốt an toàn) sẽ đảm bảo an toàn cho người vận hành.

- Nâng cao hình ảnh và khả năng cạnh tranh của công ty

Thiết bị ổn định đảm bảo sản phẩm chất lượng cao và giao hàng đúng hẹn. Chương trình bảo trì hiệu quả thể hiện năng lực quản lý và tính chuyên nghiệp của công ty, từ đó xây dựng niềm tin nơi khách hàng.

Máy cắt thủy lực CNC Bảo trì không chỉ đơn thuần là đảm bảo chức năng, mà còn thiết yếu cho chất lượng, hiệu quả, an toàn và kiểm soát chi phí. Việc kiểm tra hàng ngày và bảo trì định kỳ thường xuyên là chìa khóa để duy trì khả năng cạnh tranh và đảm bảo hoạt động hiệu quả lâu dài.

2. Biện pháp phòng ngừa an toàn khi bảo trì và vận hành

- Tuân thủ nghiêm ngặt các quy trình vận hành máy công cụ an toàn; nhân viên không có thẩm quyền không được phép vận hành máy.

- Trước khi vận hành, hãy đảm bảo rằng tất cả các thiết bị an toàn (bảo vệ, màn chắn sáng, nút dừng khẩn cấp) đều còn nguyên vẹn và được kết nối với nguồn điện.

- Không bao giờ chạm tay vào lưỡi cắt hoặc các bộ phận chuyển động. Trước khi cắt, hãy đảm bảo tay và dụng cụ của bạn nằm ngoài vùng nguy hiểm.

- Không bao giờ tháo rời hoặc sửa chữa hệ thống thủy lực khi nó đang chịu áp suất; hãy xả hết áp suất thủy lực và khóa nguồn điện trước khi thực hiện bất kỳ bảo trì nào.

- Luôn luôn đeo thiết bị bảo hộ cá nhân phù hợp: kính an toàn, găng tay bảo hộ, giày an toàn, v.v.

- Không lưu trữ các vật liệu dễ cháy, nổ hoặc ăn mòn trên máy.

- Trong trường hợp có bất kỳ sự cố bất thường nào (tiếng ồn bất thường, khói, rò rỉ dầu), hãy nhấn ngay nút dừng khẩn cấp và tắt hệ thống điện và thủy lực. Không khởi động lại máy cho đến khi sự cố được xác định và khắc phục.

3. Kiểm tra và bảo trì hàng ngày

Các thành phần cấu trúc chính và mô-đun chức năng của một hệ thống thủy lực máy chém cắtđang máy móc:

- Khung và thanh trượt (giá đỡ lưỡi dao)

- Lưỡi trên, lưỡi dưới (lưỡi di chuyển, lưỡi cố định)

- Xi lanh thủy lực, bơm thủy lực và thùng chứa dầu

- Cụm van thủy lực (van tỷ lệ/van định hướng/van xả)

- Động cơ và hộp điều khiển điện (PLC/nút nhấn/công tắc bàn đạp)

- Cơ chế dừng phía sau, hỗ trợ phía trước và nạp vật liệu

- Bảng điều khiển và các tính năng an toàn (màn chắn sáng, lan can, dừng khẩn cấp, v.v.)

Ghi chú: Khi thực hiện bảo trì, luôn tham khảo bảng thông số kỹ thuật, thông số máy móc và sơ đồ điện, thủy lực do nhà sản xuất cung cấp.

Kiểm tra trước khi khởi động:

- Kiểm tra xem mức dầu trong bình chứa có nằm trong phạm vi quy định hay không; dầu không bị nhũ hóa, đổi màu hoặc có mùi lạ.

- Kiểm tra xem có bất kỳ rò rỉ nào có thể nhìn thấy được ở đường ống dẫn dầu, xi lanh và phụ kiện không.

- Kiểm tra tủ điện xem có dây điện lỏng lẻo, dấu hiệu cháy không và đảm bảo tất cả các nút, nút dừng khẩn cấp và công tắc bàn đạp đều hoạt động bình thường.

- Kiểm tra lưỡi cắt xem có hư hỏng hoặc vật lạ nào không.

- Kiểm tra xem rèm chắn sáng/cửa an toàn có hoạt động bình thường không và khóa an toàn có hoạt động không.

- Kiểm tra xem tất cả bu lông và chốt trên khung máy đã được lắp chắc chắn chưa (đặc biệt là bu lông giữa khung và đế máy).

Trong quá trình hoạt động:

- Lắng nghe bất kỳ tiếng động bất thường nào (từ bánh răng, ổ trục, máy bơm, động cơ, v.v.); kiểm tra xem có mùi khét hoặc mùi dầu không.

- Theo dõi áp suất và nhiệt độ dầu để đảm bảo chúng nằm trong phạm vi bình thường. Nhiệt độ dầu vận hành thông thường nên dưới 60°C (tùy thuộc vào nhà sản xuất).

Kiểm tra sau khi vận hành/tắt máy:

- Làm sạch bàn làm việc, thanh dẫn hướng và lưỡi cắt khỏi các mảnh vụn và phoi kim loại; sử dụng khí nén hoặc bàn chải (không làm sạch bằng tay).

- Tắt nguồn điện, tắt nguồn cung cấp khí (nếu có) và khóa tủ điều khiển.

- Ghi lại mọi bất thường gặp phải trong quá trình vận hành và hoàn thành nhật ký bảo trì.

4. Yêu cầu bảo trì thường xuyên

Hàng tuần:

- Kiểm tra bộ lọc dầu thủy lực và lưới lọc hút xem có bị tắc không; thay thế hoặc vệ sinh nếu cần thiết.

- Kiểm tra và siết chặt các bu lông và đai ốc chính trên vỏ ổ trục.

- Kiểm tra các ống hệ thống thủy lực và phụ kiện kết nối nhanh xem có bị lão hóa, nứt hoặc rò rỉ không.

- Kiểm tra chức năng dừng khẩn cấp và công tắc liên động.

Hàng tháng:

- Vệ sinh kính quan sát/chỉ báo mức dầu thủy lực và kiểm tra chất lượng dầu.

- Kiểm tra nhiệt độ tăng bất thường và dòng điện hoạt động trong ổ trục động cơ và hộp số.

- Kiểm tra độ bôi trơn của thanh trượt và thêm mỡ nếu cần.

- Kiểm tra và điều chỉnh khe hở lưỡi cắt.

Hàng quý:

- Thay thế bộ lọc chính trong mạch thủy lực (tùy thuộc vào môi trường vận hành và chất lượng dầu).

- Kiểm tra và siết chặt các bu lông lắp của bơm thủy lực và động cơ.

- Vệ sinh tủ điện và kiểm tra độ kín của các kết nối đầu cuối.

- Kiểm tra độ nhớt và độ sạch của dầu; thay dầu nếu cần thiết.

Hàng năm:

- Thay toàn bộ dầu thủy lực (tùy thuộc vào loại dầu và điều kiện vận hành); vệ sinh bình dầu và thay thế bộ lọc.

- Kiểm tra và thay thế phớt (phớt dầu, vòng chữ O) và các bộ phận hao mòn (phụ kiện ống, ống mềm).

- Kiểm tra và hiệu chỉnh lưỡi cắt; cân nhắc mài hoặc thay thế dụng cụ nếu cần thiết.

- Thực hiện kiểm tra toàn diện hệ thống điện (cách điện, điện trở, nối đất).

Ghi chú: Các khoảng thời gian trên chỉ là khuyến nghị chung; các khoảng thời gian cụ thể cần được điều chỉnh và ghi chép lại dựa trên loại máy, cường độ sử dụng và môi trường vận hành.

5. Bảo trì các thành phần chính

1) Bảo trì hệ thống bôi trơn

- Thường xuyên bôi trơn ray dẫn hướng, bản lề và ổ trục theo hướng dẫn bôi trơn. Sử dụng loại mỡ bôi trơn được nhà sản xuất khuyến nghị (thường là mỡ gốc lithium hoặc mỡ gốc lithium phức hợp; đối với điều kiện nhiệt độ và tải trọng cao, hãy sử dụng mỡ hiệu suất cao).

- Giữ cho bề mặt ray dẫn hướng sạch sẽ để tránh vụn kim loại xâm nhập vào rãnh bôi trơn.

- Không sử dụng dầu bôi trơn có hàm lượng tạp chất cao hoặc bôi trơn bằng tay các chất bôi trơn có chứa hạt rắn tại các điểm bôi trơn.

- Lưu giữ hồ sơ bôi trơn chi tiết, bao gồm thời gian, số lượng và loại chất bôi trơn được sử dụng.

2) Bảo trì hệ thống thủy lực

Kiểm tra và thay thế dầu thủy lực:

- Sử dụng dầu thủy lực đáp ứng các thông số kỹ thuật của thiết bị (yêu cầu về độ nhớt, khả năng chống mài mòn và khả năng chống oxy hóa). Cấp độ phổ biến: ISO VG32/46 (tùy theo mùa và nhiệt độ).

- Thường xuyên kiểm tra màu sắc và mùi dầu. Nếu phát hiện hiện tượng nhũ hóa (dầu và nước hòa lẫn), sẫm màu đáng kể hoặc có mùi khét, hãy thay dầu ngay lập tức và tìm hiểu nguyên nhân.

- Khi thay dầu, hãy vệ sinh kỹ lưỡng bình chứa dầu, loại bỏ cặn bẩn và thay thế bộ lọc.

Lõi lọc và Bộ lọc:

- Lắp đặt bộ chỉ báo chênh lệch áp suất; thay thế bộ lọc khi có báo động chênh lệch áp suất.

- Kiểm tra và vệ sinh bộ lọc hút thường xuyên để ngăn ngừa tạp chất xâm nhập vào bơm dầu.

Giám sát áp suất và nhiệt độ hệ thống:

- Kiểm tra xem van xả và cài đặt áp suất làm việc có nằm trong phạm vi quy định không.

- Theo dõi nhiệt độ dầu; nhiệt độ quá cao sẽ làm giảm tuổi thọ dầu và có thể gây kẹt van. Lắp đặt bộ làm mát hoặc quạt nếu cần thiết.

Đầu nối và ống mềm:

- Sử dụng ống thủy lực đạt tiêu chuẩn; thường xuyên kiểm tra xem ống có bị xoắn, lão hóa và tình trạng kẹp không; thay thế bằng ống có cùng thông số kỹ thuật và mức áp suất làm việc.

- Bôi chất bịt kín thích hợp vào các kết nối ren để tránh rò rỉ; tránh để chất bịt kín quá mức xâm nhập vào hệ thống dầu.

3) Bảo trì hệ thống điện

- Sau khi ngắt nguồn điện, hãy thường xuyên kiểm tra tủ phân phối để tìm bụi và vệ sinh tủ bằng khí nén khô (bảo vệ các bộ phận nhạy cảm).

- Siết chặt các đầu nối và dây nối đất; kiểm tra điện trở nối đất theo tiêu chuẩn quốc gia/địa phương.

- Kiểm tra các thông số vận hành và hồ sơ lỗi của rơ le nhiệt, tiếp điểm và bộ biến tần (nếu có).

- Kiểm tra các thông số PLC, nút bấm và đèn báo; sao lưu chương trình điều khiển (xuất dữ liệu thường xuyên). Thay thế bất kỳ nút bấm, đèn báo và bàn đạp chân nào bị mòn hoặc trục trặc để đảm bảo độ tin cậy của chức năng dừng khẩn cấp.

4) Bảo trì và thay thế lưỡi dao

- Lưỡi dao trên và dưới phải sắc bén và song song. Thường xuyên vệ sinh các mảnh vụn trong khe hở của lưỡi dao bằng bàn chải mềm hoặc khí nén.

- Thay hoặc mài lưỡi dao nếu chúng bị sứt mẻ, nứt hoặc cắt không đều. Khi mài, hãy đảm bảo góc lưỡi dao khớp với thông số kỹ thuật ban đầu.

- Khi thay lưỡi dao, hãy siết chặt các bu lông lưỡi dao theo trình tự bằng cờ lê lực theo mô-men xoắn quy định để tránh lưỡi dao bị lệch.

- Chất liệu và cách xử lý nhiệt của lưỡi dao rất quan trọng; nên sử dụng lưỡi dao chính hãng hoặc chất lượng cao tương đương.

5) Bảo trì bơm, van và xi lanh thủy lực

- Thường xuyên kiểm tra nhiệt độ hút, tiếng ồn và độ rung của bơm thủy lực. Nếu phát hiện hiện tượng sủi bọt hoặc khí lọt vào, hãy xả sạch hệ thống và kiểm tra đường ống hút và bộ lọc.

- Nếu van thủy lực (van tỷ lệ, van định hướng, v.v.) bị nhiễm bẩn hoặc kẹt, hãy tháo rời, làm sạch hoặc thay thế lõi van và ống lót theo quy trình.

- Kiểm tra xi lanh thủy lực xem có vết xước trên thanh piston, rò rỉ dầu không, thay thế phớt và kiểm tra khe hở lắp đặt.

- Kiểm tra và thay thế thường xuyên các bộ phận truyền động bị mòn như khớp nối, dây đai và ổ trục.

Bảng giải pháp và khắc phục sự cố thường gặp:

Triệu chứng lỗi | Nguyên nhân có thể | Các bước khắc phục sự cố |

Lưỡi cắt không đều | Tấm chắn phía sau lỏng lẻo, khe hở lưỡi dao không đúng | Điều chỉnh cơ cấu dừng và thiết lập lại khe hở. |

Lực cắt không đủ | Không đủ dầu thủy lực hoặc bơm bị trục trặc | Đổ thêm/thay dầu thủy lực và kiểm tra máy bơm. |

Dầu thủy lực quá nhiệt | Hoạt động liên tục kéo dài, chất lượng dầu kém | Tắt máy và để máy nguội; sau đó thay dầu thủy lực bằng loại phù hợp. |

Mức độ tiếng ồn cao | Có không khí trong máy bơm, đường ống lỏng lẻo | Kiểm tra đường ống hút dầu, xả khí và siết chặt các kết nối. |

Rò rỉ dầu | Con dấu bị mòn | Thay thế các miếng đệm. |

Việc bảo trì máy cắt thủy lực guillotine đúng cách và kịp thời không chỉ đảm bảo hiệu quả sản xuất mà còn đảm bảo an toàn cho người vận hành. Khuyến nghị các xưởng nên thiết lập quy trình vận hành tiêu chuẩn và phân công nhân viên chuyên trách bảo trì định kỳ. Người vận hành và nhân viên bảo trì nên được đào tạo thường xuyên. Đối với bất kỳ sửa chữa hoặc thay đổi lớn nào, vui lòng liên hệ với nhà sản xuất thiết bị hoặc nhà cung cấp dịch vụ được ủy quyền.

Tài liệu hướng dẫn bảo trì khác để tham khảo:

Hướng dẫn bảo trì máy uốn phanh

Hướng dẫn bảo trì máy ép thủy lực CNC dành cho người sử dụng