Mục lục

Hệ thống cán tấm kim loại tự động tích hợp máy cán tấm kim loại (thường là máy ba trục hoặc bốn trục) với hệ thống điều khiển tự động nạp, dỡ, xử lý, định vị, phát hiện và lập kế hoạch. Tự động hóa cán kim loại cho phép vận hành không người lái hoặc chỉ cần tối thiểu người lái từ khâu nạp tấm phẳng → tự động căn chỉnh → cán → tự động dỡ → đo lường và sản xuất lặp lại.

Thích hợp cho: sản xuất hàng loạt và gia công ổn định các chi tiết hình tròn/hình nón như xi lanh, ống, bồn chứa, ống thông gió, vỏ bình áp lực và các bộ phận khung xe.

1. Các thành phần của thiết bị tự động cán kim loại

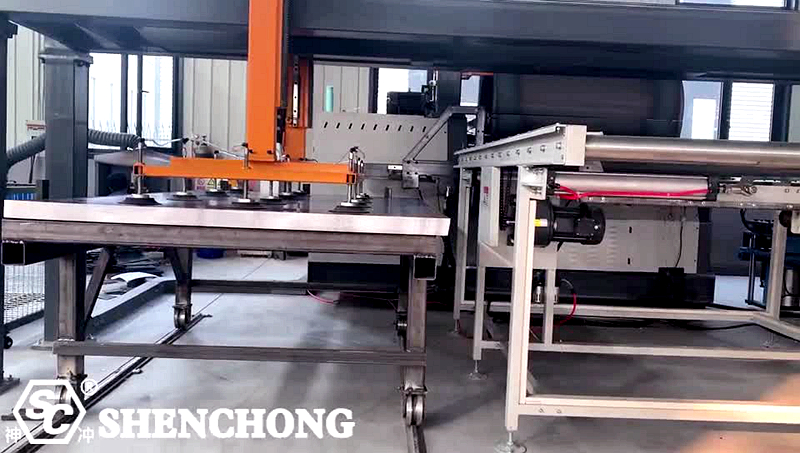

1) Hệ thống xếp dỡ tự động

Hệ thống tự động nạp và dỡ phôi cho máy cán tấm là một thiết bị phụ trợ thông minh được phát triển để giải quyết các vấn đề như khó khăn trong việc nạp phôi, độ chính xác định tâm không đủ, cường độ lao động thủ công cao và việc dỡ phôi sau khi cán không thuận tiện.

Hệ thống này tự động hóa hoàn toàn toàn bộ quy trình trước và sau máy cán tấm thông qua các bước “xử lý + định tâm + đệm + dỡ hàng sau khi cán”, giúp cải thiện đáng kể hiệu quả và độ an toàn khi cán.

- Robot giàn (Giải pháp phổ biến)

- Hệ thống điều khiển servo ba trục X/Y/Z, thích hợp cho việc gia công các tấm kim loại khổ lớn.

- Tải trọng tối đa: 300kg, 500kg, 800kg, 1,2 tấn (tùy chọn).

- Tốc độ vận hành lên đến 80~120 m/phút (tải nhẹ).

- Hệ thống hút chân không hoặc hút từ tích hợp.

- Sàn xếp dỡ tấm kim loại

- Có thể xếp chồng toàn bộ các kiện tấm kim loại.

- Hệ thống nâng hạ bằng điện giúp duy trì độ cao ổn định của lớp đất mặt.

- Được trang bị thiết bị tự động chia tờ giấy.

- Cơ cấu định vị và căn chỉnh tấm kim loại

- Thiết bị tự động căn chỉnh cạnh.

- Tự động điều chỉnh hướng lăn.

- Cung cấp độ chính xác định vị ±0,5 mm (tùy thuộc vào kích thước tấm kim loại).

- Đồ gá kẹp vật liệu

- Cốc hút chân không: thích hợp cho các tấm thép carbon, thép không gỉ và nhôm.

- Kẹp nam châm vĩnh cửu: khả năng chịu tải cao, phù hợp với các tấm dày (8~25mm).

- Kẹp hàm cơ khí: dùng cho các tấm kim loại nặng và có hình dạng bất thường.

- Giao diện tự động cho máy cán tấm

- Kết nối với hệ thống điều khiển máy cán tấm.

- Tự động xác định vị trí bắt đầu của tấm thép cán.

- Tự động lập kế hoạch đường dẫn cấp/dỡ hàng

- Khóa an toàn: Tự động khóa quá trình nạp và dỡ hàng khi máy cán tấm đang quay.

- Sàn dỡ hàng kiểu lăn sau

- Thiết bị tiếp nhận tự động cho các cuộn thành phẩm

- Tùy chọn lật, xếp chồng và đầu ra băng tải con lăn

- Tùy chọn xếp chồng sản phẩm hoàn thiện hoặc kết nối dây chuyền băng tải

2) Thân máy cán tấm (Thiết bị cốt lõi)

Các loại máy cán tấm tương thích:

- Máy cán tấm đối xứng ba trục W11

- W12 Máy cán tấm bốn trục (Tốt nhất cho Tự động hóa tích hợp)

- Loại điều chỉnh lên trên / Loại điều chỉnh xuống dưới / Loại truyền động thủy lực

- Hỗ trợ uốn cong trước hình côn, cán và kiểm soát chính xác.

3) Giao diện tự động hóa cán kim loại

- Các giao thức bus mở rộng (ví dụ: EtherCAT/CANopen/Profinet)

- Thư viện chương trình Open NC

- Kết nối nhanh chóng với robot/PLC chỉ bằng một cú nhấp chuột

4) Quy trình làm việc (Quy trình cuốn tự động điển hình)

- Cấp liệu tự động: Robot/cần trục lấy vật liệu dạng tấm từ kho vật liệu.

- Căn chỉnh và định vị: Tự động điều chỉnh bằng thị giác hoặc cơ chế căn chỉnh.

- Uốn cong trước tự động: Máy cán tấm tự động uốn cong trước theo đường cong đã được thiết lập.

- Cán và tạo hình tự động: Thực hiện chương trình cán.

- Tự động dỡ hàng thành phẩm: Cánh tay/xe đẩy robot tiếp nhận nguyên liệu.

- Phát hiện độ tròn (Tùy chọn): Đo độ tròn tự động bằng laser.

- Hệ thống xếp chồng/kho lưu trữ tự động

2. Chức năng chính

- Cấp liệu tự động

Robot giàn / Robot công nghiệp:

Giúp kẹp, thao tác, lật và đặt chính xác vật liệu dạng tấm.

Cơ chế kẹp bằng cốc hút chân không:

Thích ứng với nhiều loại vật liệu và độ dày tấm khác nhau (0,8–20mm), cung cấp lực hút ổn định mà không làm trầy xước bề mặt.

Giá đỡ đệm cấp liệu:

Có thể xếp chồng sẵn 5–20 tờ, giảm tần suất thao tác thủ công.

Nền tảng định tâm và định vị:

Tự động phát hiện vị trí trái-phải và trước-sau của tấm vật liệu, hiệu chỉnh các sai lệch và đảm bảo đưa vật liệu vào máy cán chính xác.

- Tự động căn chỉnh và cấp liệu

Căn chỉnh cạnh thích ứng:

Đảm bảo góc cấp liệu chính xác thông qua việc đo khoảng cách bằng laser.

Tự động đưa vật liệu dạng tấm đến vị trí con lăn phía dưới của máy cán.

- Quy trình cán phối hợp

Băng tải con lăn cấp liệu tự động / Con lăn dẫn động:

Đẩy vật liệu dạng tấm một cách trơn tru đến cửa vào của máy cán.

Cảm biến đo khoảng cách bằng laser / Cảm biến cạnh:

Tự động nhận diện mép vật liệu dạng tấm và điểm bắt đầu cán, giúp cải thiện độ chính xác của lần cán đầu tiên.

Thiết bị kẹp khí nén/servo:

Kẹp chắc chắn vật liệu dạng tấm, giảm thiểu hiện tượng trượt.

- Tự động dỡ hàng

Hệ thống xe đẩy/xe lăn vận chuyển:

Bộ phận này giữ chặt hình trụ đã cuộn, ngăn không cho nó rơi xuống và bị biến dạng.

Cấu trúc dỡ hàng từ bên hông:

Tự động đẩy xi lanh ra khỏi khu vực lăn, tăng cường an toàn.

Cơ cấu đẩy dạng ống lồng (dành cho máy cán bốn trục):

Máy này đẩy phôi hình trụ đã được tạo hình ra khỏi giữa các con lăn và chuyển nó đến đường ray con lăn dỡ hàng.

3. Phạm vi máy cán tấm áp dụng

Bảng so sánh:

Các loại máy cán tấm | MỘTkhả năng áp dụng | Ghi chú |

Máy cán tấm ba trục (W11) | ★★★★☆ | Ứng dụng thông thường, tải trọng vừa phải |

Máy cán tấm bốn trục (W12) | ★★★★★ | Thích hợp nhất cho tự động hóa, vị trí tải ổn định |

Máy cán tấm khổ lớn, công suất lớn (tấm dày 20~60mm) | ★★★★☆ | Cần có kẹp nam châm vĩnh cửu hoặc kẹp cơ khí. |

Máy cán nhỏ | ★★★☆☆ | Thích hợp sử dụng với cánh tay robot hạng nhẹ. |

4. Ưu điểm của hệ thống tự động hóa cán kim loại

1) Giảm đáng kể chi phí nhân công

- Số lượng người cần thiết cho mỗi máy cán tấm giảm từ 2-3 xuống còn 0,5 (giám sát).

- Không cần nâng, căn chỉnh hay hỗ trợ bằng tay trong suốt quá trình cán.

2) Hiệu quả được tăng cường đáng kể

- Tốc độ cấp liệu tăng lên nhờ 50%-200%.

- Định vị tự động ổn định hơn so với thao tác thủ công.

- Thích hợp cho các hoạt động cán liên tục theo lô.

3) Cải thiện độ đồng nhất khi lăn

- Tính năng căn chỉnh và định vị tự động giúp giảm thiểu sai số lệch tâm.

- Độ thẳng của tấm ổn định hơn, và độ lệch tâm khi lăn thấp hơn.

- Tính nhất quán giữa nhiều lô sản phẩm được cải thiện nhờ 20-40%.

4) Tăng cường an toàn

- Tránh tiếp xúc trực tiếp bằng tay với các tấm kim loại nặng và khu vực cán.

- Quét laser toàn diện + khóa an toàn.

- Hệ thống cảnh báo tự động khi phát hiện lệch bản in.

5) Thiết lập tiêu chuẩn chất lượng

- Góc cấp liệu có độ ổn định cao.

- Độ chính xác khi lăn được cải thiện nhờ 20-30%.

- Sai số lăn ổn định trong khoảng ±1-2 mm.

- Thích hợp cho sản xuất liên tục trong ngành công nghiệp chế tạo bình áp lực cao cấp và đường ống.

6) Được thiết kế đặc biệt cho kích thước lớn và đĩa nặng

- Đặc biệt thích hợp cho các tấm kim loại dày từ 6-40mm và các tấm kim loại khổ lớn.

- Robot/khung giàn, kết hợp với các thiết bị xử lý vật liệu, có thể dễ dàng vận chuyển các vật liệu nặng.

5. Ví dụ cấu hình điển hình (Tương thích với W12-12×2500)

- Máy cán SC Model: W12-12×2500 (12mm×2500mm)

- Khả năng chịu tải của giàn khung: 500kg

- Phương pháp hút: Hút bằng nam châm vĩnh cửu điện từ + tấm ngăn

- Cơ chế định tâm: Tự động căn chỉnh hai mặt + đo bằng laser

- Phương pháp dỡ hàng: Con lăn băng tải tự động sau khi cuộn

- Tổng diện tích chiếm chỗ: Khoảng 10m × 5m

- Bạn có thể tùy chỉnh bố cục theo độ dày, chiều rộng, đường kính cán và diện tích xưởng thực tế của tấm kim loại.

6. Tóm tắt

Hệ thống tự động hóa cán tấm kim loại SC bao gồm một máy cán tấm, thiết bị xếp dỡ tự độngHệ thống bao gồm phần mềm điều khiển thông minh và các mô-đun phát hiện. Nó có thể tự động hóa toàn bộ quy trình xử lý tấm kim loại từ việc chọn vật liệu, định tâm, uốn sơ bộ, cán đến dỡ hàng. Hệ thống sử dụng robot hoặc phương pháp xử lý bằng giàn và được liên kết với máy cán tấm để điều khiển. Nó có khả năng cán chính xác cao, sản lượng ổn định và hoạt động liên tục không người lái, đặc biệt phù hợp với các kịch bản sản xuất hàng loạt như các bộ phận hình trụ, ống dẫn khí, ống và vỏ bình áp lực.

- Tăng năng lực sản xuất: Chu trình sản xuất được tiêu chuẩn hóa, ổn định và dễ kiểm soát, giúp nâng cao hiệu quả từ 1,5 đến 3 lần.

- Giảm nhân lực: Số lượng nhân công giảm từ 3-4 người xuống còn 1 người, giúp giảm cường độ lao động và chi phí.

- Chất lượng ổn định hơn: Độ tròn và độ thẳng đồng đều hơn, giảm thiểu việc làm lại.

- Nhà máy thông minh có khả năng mở rộng: Có thể kết nối với kho vật liệu, dây chuyền hàn và hệ thống MES để vận hành dựa trên dữ liệu.