Mục lục

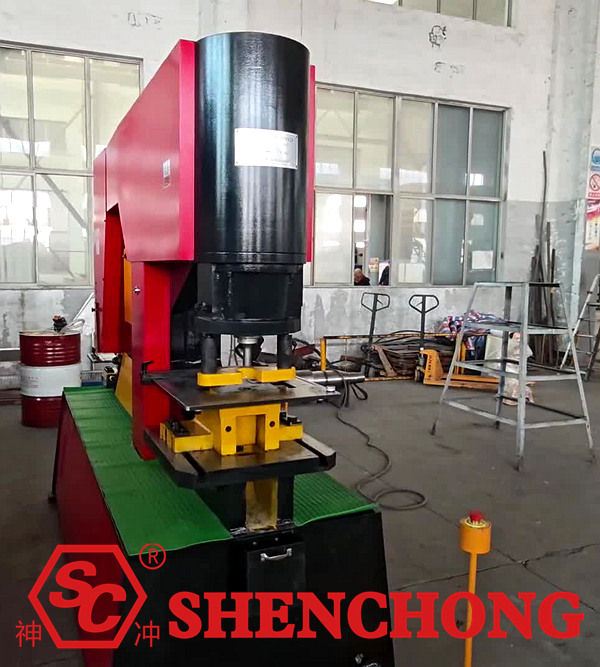

Máy đột dập và cắt kết hợp là thiết bị gia công thủy lực đa trạm, tích hợp nhiều chức năng gia công biên dạng kim loại vào một máy duy nhất. Nó được sử dụng rộng rãi trong các ngành công nghiệp như kết cấu thép, tháp sắt, điện lực, cầu và sản xuất máy móc.

Vậy, chúng ta nên sử dụng và vận hành máy đột dập và cắt kết hợp như thế nào cho đúng cách? Dưới đây là Hướng dẫn vận hành máy đột dập và cắt kết hợp năm 2026.

1. Giới thiệu về thiết bị đột dập và cắt kết hợp

Máy đột dập và cắt kết hợp là thiết bị gia công kim loại đa trạm tích hợp các chức năng đột dập, cắt, cắt góc và tạo rãnh. Nó thường được sử dụng để gia công nhanh các loại thép định hình và tấm như thép góc, thép dẹt, thép chữ U và thép tấm.

1) Các ga chính

- Trạm đục lỗ

- Trạm cắt đoạn

- Trạm cắt góc

- Trạm cắt

- Trạm cắt rãnh

2) Được sử dụng rộng rãi trong

Kết cấu thép, tháp điện, máy móc kỹ thuật, phụ kiện xây dựng, giá kệ, linh kiện cầu, v.v.

3) Các thành phần cấu trúc cơ bản

Hệ khung: Kết cấu thép hàn hoặc đúc cường độ cao.

Hệ thống thủy lực: Bồn chứa dầu, bơm dầu, mô tơ, cụm van, xi lanh

Cơ chế hoạt động của thợ sắt thủy lực:

- Thanh trượt đấm

- Thanh trượt cắt

- Thiết bị áp suất

Hệ thống điều khiển điện: Nút bấm, bàn đạp chân, nút dừng khẩn cấp

Hệ thống định vị: Tấm chắn, thước thẳng, thước đo

Các thiết bị bảo vệ an toàn: Vỏ bảo vệ, công tắc giới hạn, nút dừng khẩn cấp

4) Ưu điểm và tính năng chính

- Đa chức năng: Giảm số lượng máy móc và diện tích mặt bằng cần thiết.

- Hiệu quả cao: Không cần thay đổi máy móc hoặc trạm làm việc thường xuyên.

- Vận hành đơn giản: Dễ dàng cho người lao động bình thường sử dụng.

- Cấu trúc ổn định: Dẫn động bằng thủy lực, lực đục và lực cắt cao.

- Bảo trì thuận tiện: Khuôn đúc tiêu chuẩn, dễ dàng thay thế.

2. Chuẩn bị và kiểm tra trước khi khởi động (Quy trình tiêu chuẩn)

Kiểm tra môi trường:

- Mặt đất bằng phẳng và không có vết dầu loang.

- Không có vật cản nào ở gần đó.

- Ánh sáng đầy đủ.

Kiểm tra hệ thống điện:

- Điện áp nguồn đáp ứng yêu cầu.

- Dây nối đất rất đáng tin cậy.

- Các nút điều khiển không bị kẹt.

Kiểm tra hệ thống thủy lực:

- Mức dầu: cao hơn vạch giữa của đồng hồ đo dầu.

- Chất lượng dầu: không nhũ hóa, không tạp chất.

- Các đường ống và mối nối dẫn dầu không bị rò rỉ.

Kiểm tra khuôn mẫu và dụng cụ cắt gọt:

- Đột và khuôn dưới đã được lắp đặt chắc chắn.

- Khe hở do lực cắt là bình thường.

- Lưỡi cắt sắc bén và không bị sứt mẻ.

Xác nhận thiết bị an toàn:

- Nút dừng khẩn cấp hoạt động hiệu quả.

- Các lớp vỏ bảo vệ đã được hoàn thiện.

- Thiết bị chống kích hoạt nhầm bằng bàn đạp chân hoạt động bình thường.

3. Quy trình vận hành chi tiết cho từng trạm làm việc

1) Vận hành chi tiết trạm đột dập

Lựa chọn khuôn dập:

- Đường kính đột dập ≥ Độ dày vật liệu × 2

- Vật liệu càng dày thì đường kính lỗ càng phải lớn.

Các bước cài đặt:

- Lắp đặt dụng cụ đục lỗ.

- Lắp khuôn dưới.

- Siết chặt các bu lông khóa.

- Kiểm tra áp suất bằng tay để xác nhận độ đồng tâm.

Định vị và tung cú đấm:

- Điều chỉnh tấm chắn để xác định khoảng cách giữa các lỗ.

- Giữ phôi sát với bề mặt định vị.

- Hãy chắc chắn rằng cả hai tay đều không chạm vào con xúc xắc.

- Bắt đầu động tác đấm.

Các biện pháp phòng ngừa:

- Không được phép xếp chồng các vật liệu lên nhau khi đục lỗ.

- Không được đục lỗ các vật liệu đã tôi hoặc có độ bền cao.

- Vật liệu phế thải phải được dọn dẹp kịp thời.

2) Vận hành chi tiết trạm cắt

Chuẩn bị cho việc cắt:

- Xác nhận độ dày vật liệu ≤ khả năng chịu tải định mức.

- Điều chỉnh độ cao của thiết bị tạo áp suất.

Các bước cắt:

- Cấp liệu trơn tru.

- Căn chỉnh theo các vạch cắt.

- Bắt đầu cắt tỉa.

- Loại bỏ vật liệu sau khi cắt.

Yêu cầu về chất lượng cắt:

- Cắt thẳng

- các vết xước nhỏ

- Không có dấu hiệu xoắn rõ ràng.

3) Trạm cắt thép góc

- Thép góc nằm sát bề mặt định vị.

- Đảm bảo mặt bích vuông góc với lưỡi dao.

- Cắt hoàn toàn trong một lần.

- Kiểm tra tính toàn vẹn của mặt cắt ngang.

4) Trạm cắt/khắc góc

- Hãy sử dụng đúng khuôn mẫu tương ứng.

- Không được thay thế.

- Hãy thử cắt một miếng trước mỗi lần chế biến.

4. Các quy trình vận hành cơ bản của máy hàn

1) Bật nguồn

- Bật công tắc nguồn.

- Khởi động hệ thống thủy lực.

- Cho máy chạy không tải 1-2 lần để kiểm tra xem máy có hoạt động trơn tru và không có tiếng ồn bất thường hay không.

2) Thao tác đột dập

- Chọn khuôn đột và khuôn dưới phù hợp.

- Điều chỉnh tấm chắn định vị để đảm bảo vị trí lỗ chính xác.

- Đặt phôi sao cho nó nằm sát vào bề mặt định vị.

- Hãy chắc chắn rằng tay bạn không chạm vào con xúc xắc.

- Nhấn bàn đạp chân hoặc nhấn nút để hoàn tất thao tác đục lỗ.

Ghi chú:

- Nghiêm cấm tuyệt đối việc đục lỗ các vật liệu quá dày hoặc có độ bền cao.

- Cần dọn dẹp chất thải sau khi đấm bốc ngay lập tức.

3) Thao tác cắt (Cắt tấm/hình dạng)

- Điều chỉnh thiết bị ép theo độ dày vật liệu.

- Đặt phôi sát vào thước hoặc tấm chắn.

- Căn chỉnh đường cắt.

- Bắt đầu quá trình cắt.

- Tháo phôi ra sau khi cắt.

Ghi chú:

- Không được cắt vật liệu vượt quá khả năng định mức của thiết bị.

- Không nên ép cắt bằng cách đưa phôi vào ở một góc nghiêng.

4) Cắt/Khoét góc (nếu được cấu hình)

- Chọn con xúc xắc tương ứng.

- Xác nhận hướng đặt phôi.

- Hoàn tất quá trình xử lý trong một thao tác duy nhất.

- Kiểm tra chất lượng cắt.

5. Các điểm vận hành an toàn (Quan trọng)

- Tuyệt đối không được cho tay vào khu vực có khuôn đúc.

- Tuyệt đối không được để hai người cùng vận hành một máy móc.

- Tuyệt đối không đeo găng tay khi thực hiện các thao tác đấm.

- Luôn đeo kính bảo hộ trong suốt quá trình chế biến.

- Dừng máy ngay lập tức nếu phát hiện bất kỳ sự bất thường nào.

6. Quy trình tắt máy

- Tắt hệ thống thủy lực.

- Ngắt kết nối nguồn điện chính.

- Dọn dẹp bàn làm việc và các vật liệu thừa.

- Bôi dầu chống gỉ lên khuôn (để bảo quản trong thời gian dài).

7. Các điểm bảo trì hàng ngày

- Kiểm tra mức dầu thủy lực mỗi ca làm việc.

- Thường xuyên kiểm tra độ mòn của khuôn.

- Hãy mài sắc hoặc thay thế kéo cùn ngay lập tức.

- Nếu máy không được sử dụng trong thời gian dài, hãy vận hành máy ở chế độ không tải trước khi bắt đầu quy trình chính thức.

8. Máy đột dập và cắt kết hợp: Khắc phục sự cố thường gặp

Vấn đề | Nguyên nhân có thể |

Mũi đột lỗ lớn | Đục mũi đột bị cùn / khe hở không đúng cách |

Mặt cắt xén không chính xác | Độ mòn dụng cụ cắt không đủ / Lực kẹp vật liệu không đủ |

Hành động yếu | Lượng dầu thủy lực không đủ / áp suất quá thấp |

Tiếng ồn bất thường | Ốc vít lỏng lẻo / bôi trơn không đủ |