Mục lục

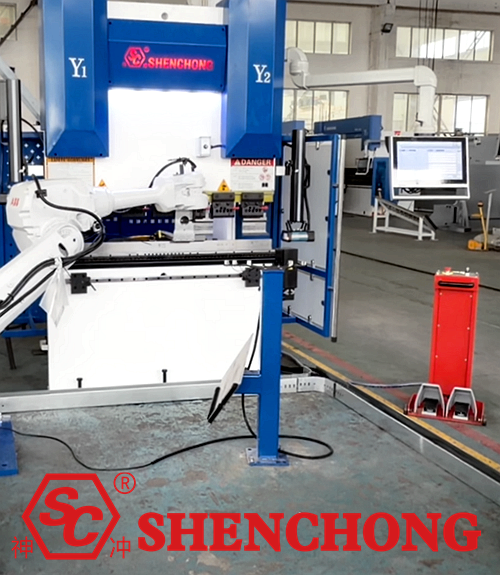

Đây là hệ thống uốn kim loại tự động SC do một khách hàng người Ý đặt hàng. Hệ thống uốn kim loại tự động này bao gồm một máy ép phanh CNC WDK 80T/1500 được kết nối với robot ABB IRB 4600-60. Nếu quy trình sản xuất của bạn yêu cầu độ lặp lại cao, tiêu thụ năng lượng thấp và khả năng mở rộng, thì hệ thống uốn kim loại tự động này là lựa chọn tốt nhất.

1. Máy uốn phanh CNC điện tử lai WDK-80X1500

Nước Ý này Máy ép phanh WDK Đây là máy uốn tấm CNC dùng trong sản xuất các chi tiết kim loại tấm cỡ nhỏ và trung bình, dựa trên hệ thống năng lượng lai kết hợp giữa động cơ servo và hệ thống truyền động thủy lực. Máy được trang bị hệ thống điều khiển CNC đồ họa DELEM DA-58T hiệu suất cao và chức năng tự động điều chỉnh/cắt phôi 6+1 trục. Thích hợp cho sản xuất hàng loạt các chi tiết kim loại tấm có độ chính xác cao, từ cỡ trung bình đến cỡ mỏng, máy cân bằng giữa việc giảm tiêu thụ năng lượng và độ chính xác cao trong quá trình uốn.

1) Các thông số kỹ thuật chính của máy ép uốn robot của Ý

- Áp suất định mức: 80 tấn.

- Bàn làm việc (Chiều dài uốn): 1500 mm.

- Trục chính: 6 + 1 trục

Kết cấu:

- Khung/Bệ máy: Sử dụng bệ máy dạng hộp hàn liền khối với xử lý nhiệt/ủ (giảm ứng suất) để đảm bảo độ cứng vững và độ chính xác lâu dài.

- Ray trượt và dẫn hướng: Ray trượt làm việc chủ yếu sử dụng ray dẫn hướng tuyến tính hoặc cột dẫn hướng chính xác. Hành trình/tốc độ trượt có thể được điều khiển bằng động cơ servo.

- Thước đo phía sau: Thường được trang bị thước đo phía sau kiểu vít me bi/dây đai đồng bộ hoặc dẫn động servo, với độ chính xác định vị lên đến ±02 mm (tùy thuộc vào lưới/bộ mã hóa và độ chính xác cơ khí).

- Hệ thống thủy lực và van: Các van thủy lực chất lượng cao (ví dụ: Rexroth) và các bình chứa dầu độc lập (thường thấy trong các hệ thống lai) đảm bảo áp suất ổn định và phản hồi nhanh hơn.

Bộ điều khiển DELEM DA-58T:

DELEM DA-58T là bộ điều khiển cảm ứng đồ họa 2D dùng cho việc uốn đồng bộ.

Các tính năng chính bao gồm:

- Lập trình đồ họa trên màn hình cảm ứng, trình tự uốn cong trực quan và mô phỏng (phát hiện va chạm, tính toán trình tự tự động).

- Hỗ trợ khả năng hoạt động song song và điều khiển tạo hình vòm CNC.

- Hỗ trợ điều khiển van vòng kín/vòng hở, giao diện servo/biến tần, giao diện USB và mạng, và hỗ trợ phần mềm lập trình ngoại tuyến.

2) Ưu điểm của hệ thống servo thủy lực lai

- Tiết kiệm năng lượng: Động cơ servo được cấp điện theo yêu cầu, và việc sử dụng bộ điều khiển tần số biến đổi/servo cho bơm dầu giúp giảm đáng kể mức tiêu thụ năng lượng.

- Nhiệt độ tăng thấp và tiếng ồn thấp: So với các hệ thống bơm lưu lượng không đổi truyền thống, nhiệt độ dầu thấp hơn và tiếng ồn ít hơn.

- Tốc độ và khả năng phục hồi năng lượng: Việc kiểm soát tốc độ và quản lý năng lượng linh hoạt hơn có thể thực hiện được ở các giai đoạn khác nhau của quá trình tiếp cận, uốn cong và thu hồi, giúp cải thiện thời gian chu kỳ sản xuất.

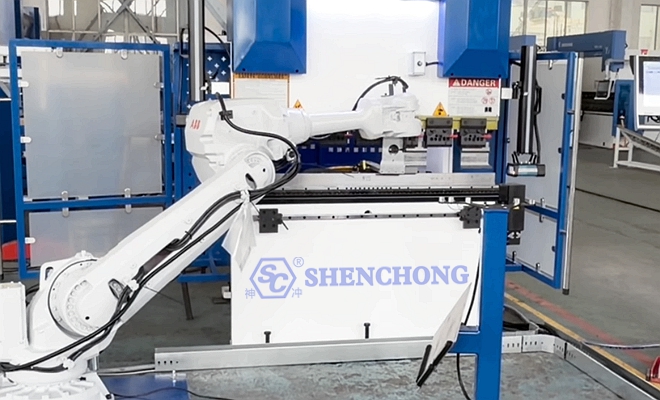

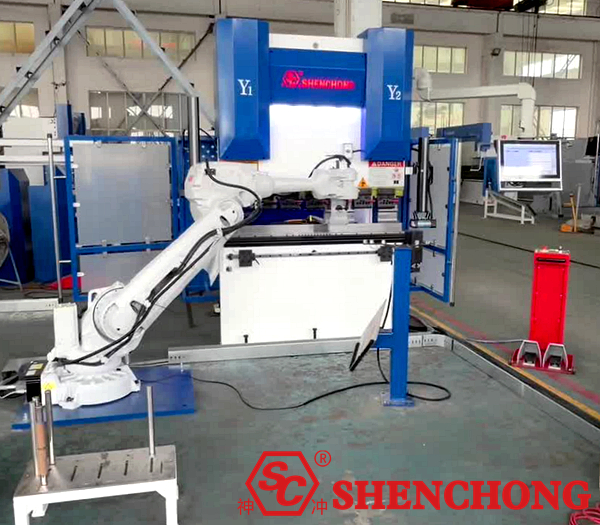

2. Thiết bị uốn robot ABB IRB 4600-60 của Ý

Robot ABB IRB 4600 là một robot đa năng hiệu quả cao, được tối ưu hóa cho các chu kỳ sản xuất ngắn hơn, đặc biệt phù hợp với các trường hợp cần robot nhỏ gọn giúp xây dựng các dây chuyền sản xuất mật độ cao. IRB 4600 cho phép tạo ra các dây chuyền sản xuất nhỏ gọn hơn, từ đó tăng sản lượng và chất lượng sản phẩm, cuối cùng cải thiện hiệu quả sản xuất.

Thông số kỹ thuật ABB IRB 4600-60:

Thông số | V.các giải pháp |

Số trục | 6 trục |

Khả năng chịu tải | Trọng lượng tối đa 60 kg |

Với tới | 2,05 m (khoảng 2050 mm) |

Khả năng lặp lại | ± 0,05 mm |

Cân nặng | Khoảng 435 kg |

Phương pháp lắp đặt | Hỗ trợ nhiều phương pháp lắp đặt khác nhau, bao gồm lắp đặt trên mặt đất, lắp đặt nghiêng và lắp đặt treo. |

Bộ điều khiển | Tương thích với bộ điều khiển IRC5 |

Ưu điểm và tính năng chính:

- Hiệu suất cao/Thời gian chu kỳ nhanh

So với tiêu chuẩn ngành, thời gian chu kỳ của IRB 4600 được giảm khoảng 20–25%.

Khả năng tăng tốc và tốc độ tối đa của nó thuộc hàng tốt nhất trong phân khúc, điều này có nghĩa là năng suất và hiệu quả sản xuất trên các dây chuyền sản xuất tự động sẽ tăng lên đáng kể.

- Thiết kế nhỏ gọn và tiết kiệm không gian

Cấu trúc nhỏ gọn: Đế robot nhỏ (khoảng 512 mm × 676 mm), thiết kế cánh tay và cổ tay cũng mỏng và nhỏ gọn. Điều này cho phép robot được đặt gần thiết bị/máy móc cần bảo dưỡng hơn, tiết kiệm không gian trong xưởng.

Thích hợp cho các dây chuyền sản xuất “mật độ cao”: Đặc biệt có lợi cho các ứng dụng có không gian hạn chế, yêu cầu nhiều robot làm việc cộng tác hoặc làm việc gần máy móc.

- Tính linh hoạt và khả năng thích ứng lắp đặt tuyệt vời

Hỗ trợ nhiều phương pháp lắp đặt: đặt trên sàn, đặt nghiêng, đặt trên kệ/kệ bán nguyệt, đặt ngược, v.v.

Có khả năng thích ứng với nhiều bố cục nhà xưởng và cấu trúc thiết bị khác nhau. Có thể được triển khai linh hoạt cho nhiều ứng dụng như bốc dỡ hàng hóa, vận hành máy móc, lắp ráp, xử lý, hàn và dán.

- Độ chính xác và độ tin cậy tuyệt vời

Độ chính xác định vị lặp lại là ±0,05–0,06 mm, đáp ứng yêu cầu của nhiều ứng dụng công nghiệp đòi hỏi độ chính xác cao (như lắp ráp, hàn và xử lý chính xác).

Thiết kế kết cấu và hệ thống điều khiển (IRC5) đã hoàn thiện và ổn định, có thể tích hợp với nhiều thiết bị/hệ thống khác nhau (như PLC, dây chuyền sản xuất tự động và thiết bị ngoại vi).

- Khả năng bảo vệ tốt và khả năng thích ứng với môi trường

Tiêu chuẩn bảo vệ là IP67, cung cấp khả năng chống bụi, chống nước và chống ô nhiễm, phù hợp với môi trường công nghiệp khắc nghiệt/phức tạp (như đúc, phun sơn, làm sạch và công nghiệp nặng).

Robot công nghiệp đa năng ABB IRB 4600-60 kết hợp tốc độ cao, độ chính xác cao, khả năng chịu tải lớn với tính linh hoạt, nhỏ gọn và khả năng bảo vệ. Đối với các dây chuyền sản xuất tự động yêu cầu xử lý tải trọng trung bình đến cao, lắp ráp, hàn, bốc dỡ và gia công vật liệu, đây thường là lựa chọn tiết kiệm chi phí, ổn định và đáng tin cậy. Ưu điểm của nó đặc biệt rõ rệt trong các nhà máy hiện đại có không gian hạn chế, đòi hỏi sự phối hợp của nhiều robot và triển khai mật độ cao.

3. Phân tích ưu điểm: Bộ uốn robot SC Italy để bán

Sự kết hợp này mang đến giải pháp tự động hóa cân bằng tốt cho các dây chuyền sản xuất có quy mô lô hàng nhỏ đến trung bình và sản xuất đa dạng sản phẩm với khối lượng trung bình. Tải trọng/chiều dài cánh tay của robot được kết hợp với chiều dài uốn cong 1,5 m, và khả năng lập trình đa trục/đồ họa cùng chức năng phát hiện va chạm của DA-58T hỗ trợ các quy trình phức tạp, dẫn đến những cải tiến đáng kể về năng suất, an toàn và tính nhất quán.

1) Dung lượng và thời gian chu kỳ

Chu kỳ ngắn hơn:

Việc xếp dỡ tự động bằng robot cho phép chuẩn bị liên tục sản phẩm tiếp theo và giảm thời gian di chuyển nhàn rỗi của người vận hành (việc xếp dỡ kết hợp với di chuyển đồ gá thường giảm đáng kể thời gian chờ đợi cho việc xếp dỡ thủ công từng sản phẩm). Thiết kế gia tốc cao/tốc độ cao của IRB 4600 giúp giảm thời gian xử lý.

Các quy trình song song:

Robot có thể hoàn thành bước tiếp theo của việc chuẩn bị phôi hoặc dỡ phôi trong khi máy uốn đang hoạt động, nhờ đó tăng hiệu suất sử dụng trục chính của máy uốn (tổng năng suất).

Dữ liệu tham khảo sơ bộ:

Đối với các quy trình thông thường liên quan đến các chi tiết nhỏ có kích thước 1,5 m, việc tự động xếp dỡ có thể giảm thời gian thao tác tổng thể cho mỗi chi tiết từ 30–60 giây khi thực hiện thủ công xuống còn 15–30 giây (thời gian này bị ảnh hưởng bởi độ phức tạp của đồ gá và số lượng các đoạn uốn cong).

2) Chất lượng và tính nhất quán của sản phẩm

Độ lặp lại cao:

Máy IRB 4600 đạt độ lặp lại khoảng 0,06 mm. Máy DA-58T cung cấp trình tự uốn chính xác và điều khiển đa trục thước đo phía sau. Cả hai tính năng này cùng nhau đảm bảo tính nhất quán về kích thước và khả năng truy xuất nguồn gốc của các chi tiết trong lô sản phẩm.

Giảm thiểu sai sót của con người:

Khả năng kẹp và định vị chính xác của robot, cùng với các trình tự uốn được lập trình bởi bộ điều khiển, giúp giảm tỷ lệ làm lại do lỗi của con người và sự sai lệch trong quá trình vận hành.

3) An toàn và Môi trường làm việc

Giảm thiểu nguy cơ tiếp xúc trực tiếp:

Robot thay thế lao động thủ công trong khu vực uốn cong để xử lý phôi gia công giúp giảm đáng kể nguy cơ chấn thương do kẹp/ép (nhưng cần thiết kế đúng cách các rào chắn/cổng an toàn/PLC an toàn).

4) Tự động hóa và tính linh hoạt của quy trình

DA-58T Đa trục và Lập trình đồ họa:

Hỗ trợ lập trình đồ họa 2D, tính toán trình tự uốn tự động và phát hiện va chạm, giảm độ phức tạp lập trình của việc liên kết robot-máy công cụ và tạo điều kiện thuận lợi cho việc thay đổi chi tiết nhanh chóng và sản xuất hàng loạt nhỏ, đa dạng sản phẩm.

Khả năng xử lý của quy trình "6+1 trục":

Máy công cụ này có nhiều trục đo phía sau, cho phép định vị, uốn cong và vận hành đa trạm phức tạp. Khi robot hoạt động như robot xếp/dỡ hàng (hoặc robot theo trục thứ 7), nó hỗ trợ các quy trình phức tạp và nhiều kết nối uốn cong (ví dụ: lật, kẹp nhiều điểm). Thiết kế đồ gá dạng mô-đun: Bộ kẹp điện/khí nén và pallet đồ gá thay nhanh giúp tích hợp dây chuyền sản xuất với robot.

5) Hiệu quả kinh tế và lợi tức đầu tư

Giảm chi phí nhân công và tăng sản lượng:

Hệ thống tự động nhiều ca dễ triển khai hơn, và thời gian hoạt động cao trực tiếp dẫn đến chi phí đơn vị thấp hơn. Giảm chi phí vận hành và phế phẩm, đồng thời tăng sản lượng là chìa khóa để thu hồi vốn đầu tư cho robot.

Giảm thiểu hao phí vật liệu/tỷ lệ làm lại:

Khả năng định vị và uốn cong ổn định hơn giúp giảm thiểu việc làm lại và phế phẩm, từ đó gián tiếp tiết kiệm chi phí.

Khả năng mở rộng:

Ban đầu, có thể triển khai hệ thống xếp dỡ tự động bằng một máy duy nhất, sau đó mở rộng sang hệ thống giá đỡ, xếp pallet hoặc dây chuyền sản xuất tích hợp, giúp khoản đầu tư trở nên có giá trị cho việc mở rộng trong tương lai.

6) Tính khả thi về mặt kỹ thuật

Khả năng thích ứng thông số của robot:

Bộ nâng IRB 4600-60 (2,05 m, 60 kg) có tầm với/khả năng chịu tải tốt cho các ứng dụng xếp dỡ với máy uốn 1,5 m (thường dành thêm 30-40 kg cho đồ gá và phôi để tăng độ ổn định). Khả năng tương thích với bộ điều khiển: DELEM DA-58T hỗ trợ Ethernet và I/O kỹ thuật số, có khả năng đồng bộ đa trục, phù hợp để tích hợp với PLC/robot thông qua giao tiếp kỹ thuật số tiêu chuẩn hoặc Ethernet công nghiệp.

4. Ứng dụng điển hình

Uốn khung/tấm panel chính xác, xử lý hàng loạt và dây chuyền uốn tự động liên kết với robot.

Mẫu máy uốn robot của Ý này rất phù hợp cho các chi tiết gia công có chiều rộng ≤1500 mm và độ dày/vật liệu nằm trong khả năng định mức của thiết bị (ví dụ: thép/thép không gỉ/nhôm thông thường 0,5–6 mm). Nếu sản xuất của bạn yêu cầu độ lặp lại cao đồng thời giảm thiểu tiêu thụ năng lượng và cung cấp khả năng mở rộng tự động hóa, thì mẫu máy WDK hybrid servo 80t/1500mm 6+1 trục này là một lựa chọn tầm trung rất phù hợp.

5. Bảo trì hàng ngày và các bộ phận hao mòn

- Kiểm tra và thay dầu thủy lực và bộ lọc định kỳ (theo khoảng thời gian khuyến nghị của nhà sản xuất).

- Bôi trơn các thanh trượt/ray dẫn hướng và trục vít (hoặc thanh răng) dẫn hướng thước đo phía sau.

- Bảo vệ bộ điều khiển và tủ điện khỏi hơi ẩm và bụi; đảm bảo luồng không khí làm mát không bị cản trở.

- Thường xuyên hiệu chỉnh độ chính xác định vị thước đo phía sau và điểm tham chiếu (DA-58T cung cấp chức năng điểm tham chiếu/hiệu chỉnh về 0).