Mục lục

Vật liệu lưỡi cắt kim loại ảnh hưởng trực tiếp đến hiệu suất cắt, khả năng chống mài mòn, tuổi thọ và kết quả gia công. Các ứng dụng khác nhau đòi hỏi hiệu suất lưỡi cắt khác nhau, vì vậy cần lựa chọn vật liệu phù hợp. Dưới đây là phân tích chi tiết về các vật liệu thường được sử dụng cho lưỡi cắt kim loại.

1. Các loại vật liệu lưỡi dao máy cắt kim loại thông dụng

Vật liệu lưỡi cắt phổ biến bao gồm thép công cụ các-bon, thép công cụ hợp kim, thép các-bon cao, thép khuôn gia công nóng và thép luyện kim bột. Dưới đây là phân loại chi tiết và đặc điểm của các loại phổ biến.

1) Tổng quan về các loại vật liệu lưỡi máy cắt thường dùng

Lưỡi Vật liệu | Các loại | Đặc trưng | Chủ yếu Cắt Nguyên vật liệu |

T8, T10 | Thép công cụ cacbon | Giá thành thấp, độ cứng cao, độ dẻo dai kém | Thép cacbon thông thường, đồng, nhôm và các vật liệu mềm khác |

9CrSi | Thép công cụ hợp kim | Độ cứng và khả năng chống mài mòn cao, hiệu quả chi phí cao | Thép cacbon trung bình và thấp thông thường |

6CrW2Si | Thép công cụ hợp kim | Chứa vonfram, độ cứng đỏ tốt và khả năng chống mài mòn | Thép có độ bền trung bình, thép không gỉ nhẹ |

Cr12MoV | Thép hàm lượng cacbon cao, hàm lượng crom cao | Khả năng chống mài mòn và độ cứng tuyệt vời | Thép không gỉ, thép silic, thép cường độ cao |

H13 (4Cr5MoSiV1) | Thép khuôn làm việc nóng | Độ bền nhiệt độ cao và khả năng chống mỏi nhiệt tuyệt vời | Tấm cán nóng cắt nóng, tấm sắt |

SKD11/D2 | Thép hàm lượng cacbon cao, hàm lượng crom cao | Độ bền cao, khả năng chống mài mòn cao và chống sứt mẻ | Thép không gỉ, thép cường độ cao, thép silicon |

Thép luyện kim bột (ví dụ: ASP23) | Thép dụng cụ hợp kim cao cấp | Độ cứng cực cao và tuổi thọ cực cao | Tấm composite cao cấp, thép chống mài mòn |

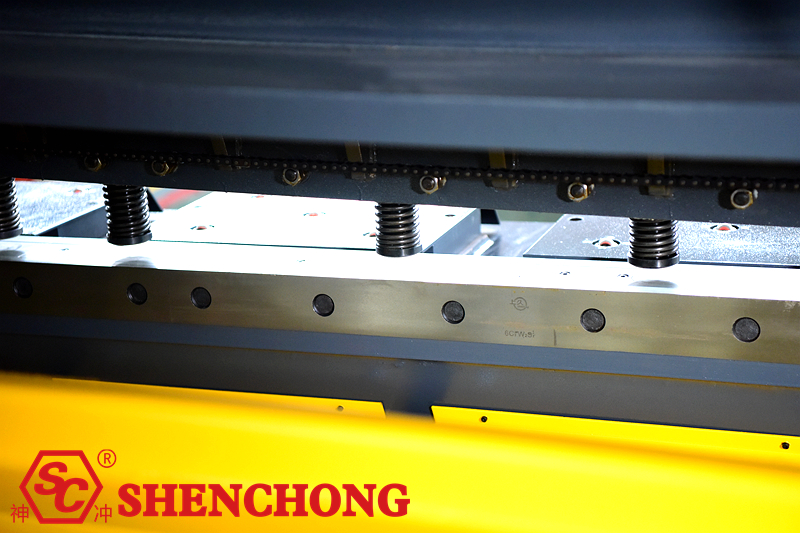

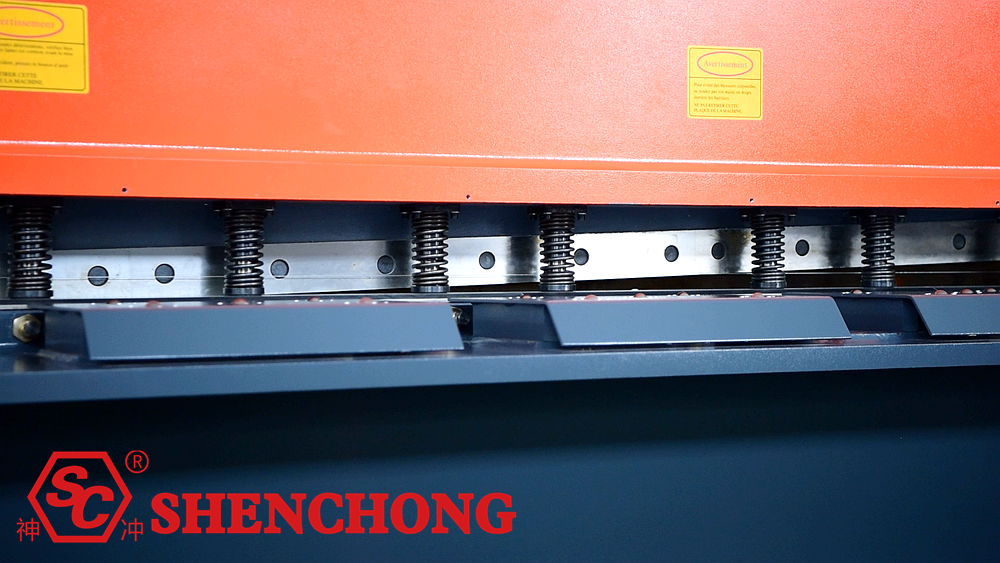

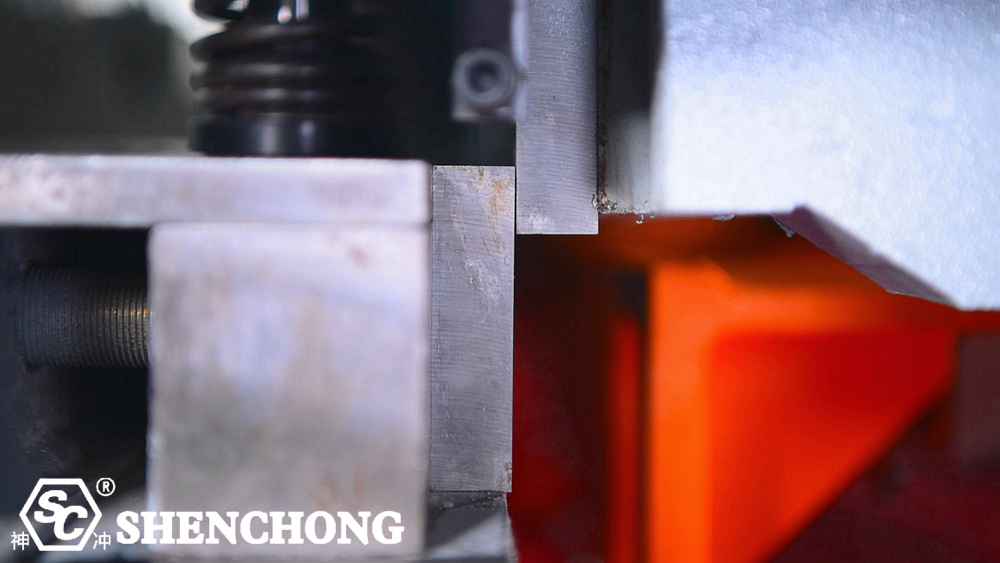

Kéo cắt thủy lực SC thường được làm từ các vật liệu như 9CrSi, 6CrW2Si, Cr12MoV và H13K. Lưỡi cắt có tiết diện hình chữ nhật và độ cứng từ HRC50 đến 62. Chúng mang lại bề mặt có độ chính xác cao, không có gờ.

2) Đặc điểm chi tiết của các loại vật liệu lưỡi dao khác nhau

– Thép dụng cụ cacbon T8 và T10

Đặc trưng:

- Độ cứng cao (đạt HRC 58-62 sau khi xử lý nhiệt)

- Chi phí thấp và khả năng gia công tốt

Nhược điểm:

- Khả năng chống mài mòn trung bình, độ bền kém

- Dễ bị nứt, không thích hợp để cắt tốc độ cao hoặc cắt các vật liệu cứng như thép không gỉ

Ứng dụng:

- Cắt các vật liệu mềm như thép cacbon thông thường, nhôm và đồng

– Thép dụng cụ hợp kim 9CrSi

Đặc trưng:

- Độ cứng cao, khả năng chống mài mòn tốt

- Độ dẻo dai trung bình

- Hiệu quả chi phí cao

Ứng dụng:

- Thép cacbon trung bình và thấp thông thường Q235, Q345, thép không gỉ, v.v.

- Độ cứng đại diện: HRC 58-60

– Thép dụng cụ hợp kim 6CrW2Si

Đặc trưng:

- Chứa vonfram và silic, độ cứng màu đỏ tốt

- Độ bền và độ cứng cao, hiệu suất cắt tuyệt vời

- Cứng hơn 9CrSi

Ứng dụng phù hợp:

- Cắt liên tục, cắt nóng và cắt thép không gỉ nhẹ

- Độ cứng đại diện: HRC 60-62

– Thép dụng cụ hợp kim Cr12MoV có hàm lượng cacbon cao, hàm lượng crom cao

Đặc trưng:

- Khả năng chống mài mòn và độ cứng tuyệt vời

- Độ dẻo dai vừa phải, biến dạng xử lý nhiệt tối thiểu

- Tuổi thọ dài

Ứng dụng:

- Thép cường độ cao, thép không gỉ, tấm thép silicon và các vật liệu có độ cứng cao khác

- Lưỡi máy cắt thủy lực lớn, lưỡi máy cắt CNC

- Độ cứng đại diện: HRC 58-60

– Thép khuôn gia công nóng H13 (4Cr5MoSiV1)

Đặc trưng:

- Độ bền nhiệt độ cao, độ dẻo dai và khả năng chống mỏi nhiệt tuyệt vời

- Có thể sử dụng trong thiết bị cắt nóng

Ứng dụng:

- Cắt nóng tấm kim loại, chẳng hạn như dải cán nóng và tấm sắt cắt nóng

- Độ cứng tiêu biểu: HRC 50-55 (sau khi xử lý nhiệt)

– SKD11 (tiêu chuẩn JIS của Nhật Bản)/ D2 (tiêu chuẩn Mỹ)

Đặc trưng:

- Thép hợp kim hàm lượng cacbon cao, crom cao, khả năng chống mài mòn và độ cứng tuyệt vời

- Khả năng chống biến dạng mạnh, tuổi thọ cao

Ứng dụng:

- Cắt thép cường độ cao, thép không gỉ, hợp kim titan và vật liệu composite

- Độ cứng đại diện: HRC 58-62

– Thép luyện kim bột (như ASP23, ASP60)

Đặc trưng:

- Độ cứng cực cao, khả năng chống mài mòn và chống sứt mẻ tuyệt vời

- Vật liệu lưỡi dao cao cấp

Ứng dụng:

- Hoạt động cắt chính xác cao cấp, các ứng dụng đòi hỏi khả năng chống mài mòn cao

- Độ cứng đại diện: HRC 62-65+

2. Tầm quan trọng của vật liệu lưỡi cắt kim loại

Chất lượng vật liệu lưỡi cắt của máy cắt kim loại là yếu tố then chốt quyết định chất lượng cắt, hiệu suất, chi phí và tuổi thọ thiết bị. Là "bộ phận vận hành" trực tiếp của lưỡi cắt, các đặc tính vật liệu của lưỡi cắt ảnh hưởng trực tiếp đến hiệu suất tổng thể của toàn bộ máy. Sau đây là phân tích chuyên sâu về tầm quan trọng của vật liệu lưỡi cắt:

1) Các yếu tố chính quyết định chất lượng cắt

- Vật liệu tốt → Lưỡi dao sắc bén, chống mài mòn → Bề mặt cắt mịn, không có gờ.

- Vật liệu kém → Lưỡi dao dễ bị cùn hoặc nứt → Cạnh tấm dao bị rách và biến dạng, dẫn đến tỷ lệ phế liệu cao đối với thành phẩm.

Ví dụ ứng dụng:

- Khi cắt các vật liệu có độ bền cao như thép không gỉ và thép silicon, vật liệu lưỡi cắt không phù hợp có thể dễ dẫn đến các khuyết tật nghiêm trọng như "cắn" và "rách".

2) Tác động đến tuổi thọ lưỡi dao và tần suất thay lưỡi dao

- Vật liệu chất lượng cao (như Cr12MoV và SKD11) có tuổi thọ lưỡi dao cao hơn 2–5 lần so với vật liệu thông thường (như T10 và 9CrSi) hoặc thậm chí lâu hơn.

- Vật liệu quyết định khả năng chống mài mòn, độ cứng đỏ (duy trì độ cứng ở nhiệt độ cao) và khả năng chống mẻ của lưỡi dao.

- Lưỡi dao chất lượng cao giúp giảm tần suất thay lưỡi dao, giảm chi phí nhân công, thời gian chết và vận hành.

Phần kết luận:

- Vật liệu lưỡi dao càng tốt thì càng thích ứng tốt với việc cắt liên tục, lâu dài và cường độ cao.

3) Đảm bảo thiết bị an toàn và hoạt động ổn định

Lưỡi dao kém chất lượng có thể:

- Đột nhiên bị sứt mẻ hoặc gãy trong quá trình cắt, gây va đập và hư hỏng cho giá đỡ lưỡi cắt và cơ cấu truyền động.

- Vật liệu không đồng nhất hoặc xử lý nhiệt không đủ có thể dẫn đến hiện tượng tập trung ứng suất và hỏng do mỏi.

- Điều này có thể gây ra sự biến động về sức cản cắt, rung động của thiết bị và thậm chí là quá tải hệ thống thủy lực.

Vật liệu lưỡi dao chất lượng cao mang lại:

- Độ dẻo dai cao hơn và phân bố cấu trúc đồng đều hơn.

- Điều này ngăn ngừa sự tập trung ứng suất trong quá trình va chạm cắt, bảo vệ hiệu quả toàn bộ hệ thống.

4) Ảnh hưởng trực tiếp đến chi phí sản xuất và lợi nhuận

Lưỡi dao kém chất lượng, tuy rẻ tiền, nhưng có thể dễ dẫn đến:

- Thay thế thường xuyên

- Chất thải vật liệu (cắt kém)

- Sửa chữa và làm lại sản phẩm hoàn thiện

- Thiết bị hao mòn quá mức và chi phí bảo trì tăng

Vật liệu lưỡi dao chất lượng cao, mặc dù ban đầu có giá thành cao hơn một chút, nhưng mang lại:

- Hiệu suất cắt cao hơn

- Chi phí đơn vị thấp hơn

- Thời gian dài hơn không gặp sự cố

So sánh lợi ích kinh tế:

- Một lưỡi dao chất lượng cao = tuổi thọ của ba lưỡi dao tiêu chuẩn + Thời gian chết ít hơn + Năng suất cao hơn

5) Tác động đến an toàn sản xuất

- Lưỡi dao kém chất lượng, có đặc điểm là vật liệu không đồng đều và độ bền không đủ, có thể gây nứt hoặc văng các mảnh vỡ trong quá trình cắt với ứng suất cao, có khả năng gây thương tích cho người vận hành.

- Lưỡi dao kém chất lượng, đặc biệt là khi cắt thép cường độ cao hoặc tấm dày, có thể gây nguy hiểm đáng kể đến an toàn.

Lưỡi dao chất lượng cao sở hữu:

- Tỷ lệ hợp kim hợp lý

- Xử lý nhiệt đúng cách

- Sự cân bằng tốt giữa độ bền, sức mạnh và độ cứng, mang lại sự an toàn và độ tin cậy cao hơn.

Tóm tắt: Tầm quan trọng của vật liệu lưỡi dao

- Chất lượng cắt: Mịn, Chính xác, Kiểm soát gờ

- Tuổi thọ: Chu kỳ thay lưỡi dao, Kiểm soát chi phí

- Bảo vệ thiết bị: Chống va đập, Giảm hỏng hóc và Kéo dài tuổi thọ

- Kiểm soát chi phí: Giảm thời gian ngừng hoạt động để bảo trì và sửa chữa

- An toàn sản xuất: Ngăn ngừa rủi ro bắn tóe và vận hành

Khuyến nghị:

- Cắt thép cacbon thông thường → Chọn vật liệu tiết kiệm chi phí như T10 và 9CrSi.

- Cắt thép không gỉ hoặc thép cường độ cao → Phải chọn thép hợp kim hiệu suất cao như Cr12MoV và SKD11.

- Đối với sản xuất tần số cao hoặc cắt chính xác → Thép luyện kim bột (như ASP23) được ưu tiên.

- Vật liệu được chọn phải được kết hợp với quy trình xử lý nhiệt chuyên biệt để đạt được hiệu suất thực sự.

3. Làm thế nào để chọn vật liệu lưỡi cắt?

Việc lựa chọn vật liệu lưỡi cắt kim loại rất quan trọng để đảm bảo hiệu suất cắt, chất lượng cắt và tuổi thọ lưỡi cắt. Vật liệu tấm, độ dày, tần suất cắt và điều kiện vận hành khác nhau đòi hỏi hiệu suất lưỡi cắt khác nhau. Dưới đây là các khuyến nghị chi tiết về việc lựa chọn vật liệu lưỡi cắt.

1) Chọn vật liệu lưỡi cắt theo vật liệu cắt

Các loại vật liệu cắt | Khuyến khích lưỡi kiếm nguyên vật liệu | Lý do |

Thép cacbon thông thường (Q235, Q195, v.v.) | T10, 9CrSi | Chi phí thấp, độ cứng vừa phải, hiệu suất cắt cao |

Thép hợp kim trung bình và thấp (Q345, 16Mn, v.v.) | 6CrW2Si, Cr12MoV | Độ cứng và khả năng chống mài mòn cao hơn để ngăn ngừa sứt mẻ cạnh |

Thép không gỉ (201, 304, 316) | Cr12MoV, SKD11 | Chống ăn mòn, chống bám dính và chống mài mòn mạnh |

Thép cường độ cao, thép lò xo | SKD11, ASP23 | Yêu cầu về độ bền cực cao để ngăn ngừa sứt mẻ cạnh |

Tấm thép silic, tấm cán nguội | Cr12MoV, thép luyện kim bột | Yêu cầu độ chính xác cao và khả năng chống mài mòn mạnh |

Kim loại mềm như đồng, nhôm và hợp kim nhôm | T8, T10 | Độ cứng vừa phải để giảm thiểu hư hỏng bề mặt |

Tấm cán nóng, vật liệu cắt nóng | H13, 5CrNiMo | Độ bền nhiệt độ cao tuyệt vời và khả năng chống mỏi nhiệt |

2) Lựa chọn theo tần suất sử dụng và cường độ làm việc

Tần suất sử dụng/môi trường hoạt động | Khuyến khích lưỡi kiếm nguyên vật liệu | Sự miêu tả |

Tần số thấp, cắt không thường xuyên | T8, T10, 9CrSi | Ưu tiên kiểm soát chi phí và đảm bảo độ bền. |

Tần số trung bình, cắt tiêu chuẩn | 6CrW2Si, Cr12MoV | Hiệu suất ổn định, cân bằng giữa giá cả phải chăng và độ bền. |

Cắt tần số cao, chịu tải nặng | SKD11, ASP23 | Khả năng chống mài mòn cao, tuổi thọ cao và chống nứt. |

Môi trường cắt nhiệt độ cao | H13 | Khả năng chịu nhiệt và biến dạng cao, thích hợp cho cắt nóng. |

Yêu cầu độ chính xác cao | SKD11, thép luyện kim bột | Độ ổn định kích thước tuyệt vời, không dễ bị mài mòn và xỉn màu. |

3) Chọn theo loại thiết bị

Các loại máy cắt | Khuyến khích lưỡi kiếm nguyên vật liệu | Đặc trưng |

Máy cắt cơ học thông thường | T8, T10 | Vật liệu lưỡi dao đa năng, hiệu quả chi phí cao |

9CrSi, 6CrW2Si | Khả năng chịu tải lớn, cắt mịn | |

6CrW2Si, Cr12MoV và H13K (4Cr5MoSiV1) | Độ chính xác cao, tuổi thọ cao, tần suất thay thế giảm | |

Máy cắt nóng | H13 (4Cr5MoSiV1) | Khả năng chịu nhiệt độ cao và khả năng chống mỏi nhiệt mạnh |

4) Ghi chú

Độ cứng của lưỡi dao không nhất thiết phải tốt hơn:

- Độ cứng cao hơn mang lại khả năng chống mài mòn tốt hơn, nhưng cũng làm giảm độ dẻo dai và dễ bị sứt mẻ.

- Vật liệu càng cứng thì quá trình xử lý nhiệt càng nghiêm ngặt và giá càng cao.

- Sự lựa chọn phải dựa trên sự cân bằng giữa độ cứng và độ dẻo dai.

Đối với các vật liệu dễ bị “cắn”, chẳng hạn như thép không gỉ và thép silicon, nên sử dụng:

- Cr12MoV hoặc SKD11 có tác dụng chống dính và ít bị sứt mẻ.

- Đối với các ứng dụng đòi hỏi tuổi thọ dụng cụ cao và việc thay đổi dụng cụ thường xuyên bất tiện, thép luyện kim bột (ASP23/ASP60) là một lựa chọn, nhưng đắt hơn.

Môi trường cắt nóng:

- Các lưỡi dao thông thường như T10 có thể gây ra hiện tượng gãy cắt hoặc hư hỏng cạnh do biến dạng nhiệt hoặc ủ.

- Nên sử dụng thép khuôn gia công nóng H13.

4. Những cân nhắc khi lựa chọn vật liệu lưỡi dao

Khi lựa chọn vật liệu lưỡi cắt cho máy cắt, điều quan trọng là phải cân nhắc toàn diện nhiều yếu tố, bao gồm đặc tính của vật liệu được cắt, điều kiện vận hành, khả năng tương thích với thiết bị và hiệu quả chi phí. Sau đây là những cân nhắc chính khi lựa chọn vật liệu lưỡi cắt:

1) Đừng mù quáng theo đuổi độ cứng cao

Quan niệm sai lầm phổ biến: Quan niệm cho rằng “lưỡi dao càng cứng thì càng tốt”.

Thực tế:

- Mặc dù lưỡi dao có độ cứng cao có khả năng chống mài mòn tuyệt vời nhưng chúng cũng có nhược điểm là độ bền kém, giòn hơn và dễ bị mẻ.

- Cần phải đạt được sự cân bằng giữa độ cứng và độ dẻo dai, đặc biệt là khi cắt thép có độ bền cao hoặc các vật liệu cứng khác.

Khuyến nghị:

- Đối với cắt liên tục, tần số cao, hãy chọn vật liệu có độ cứng cao (như Cr12MoV hoặc SKD11).

- Đối với việc cắt không thường xuyên hoặc cắt các vật liệu mềm hơn, hãy chọn vật liệu có độ cứng trung bình, độ bền cao (như T10 hoặc 9CrSi).

2) Phù hợp vật liệu lưỡi dao với vật liệu được cắt

Mỗi loại vật liệu có yêu cầu khác nhau về lưỡi dao. Sử dụng không đúng cách có thể dẫn đến lưỡi dao bị mòn sớm, nứt hoặc cắt kém.

Loại vật liệu | Vật liệu không được khuyến khích | Nguyên nhân |

Thép không gỉ | T10, 9CrSi | Dễ bị mài mòn và sứt mẻ |

Thép cường độ cao | T10, Cr12 | Không thể chịu được ứng suất cắt cao |

Cắt nóng | Thép hợp kim thông thường | Dễ dàng làm mềm bằng cách ủ, mất đi sức bền cắt |

Sự giới thiệu:

Vật liệu cứng (thép không gỉ, thép cường độ cao) → Chọn loại có khả năng chống mài mòn cao như Cr12MoV.

Vật liệu nóng → Chọn thép khuôn gia công nóng như H13 (4Cr5MoSiV1).

3) Xem xét loại thiết bị và khả năng tương thích

Các loại máy cắt khác nhau có yêu cầu khác nhau về cấu trúc và hiệu suất của lưỡi cắt:

- Kéo cơ học có tốc độ cao và lực tác động lớn, đòi hỏi lưỡi kéo phải có độ bền cao hơn.

- Kéo thủy lực có khả năng cắt trơn tru và phù hợp với lưỡi cắt chống mài mòn.

- Máy cắt tấm CNC cung cấp độ chính xác cao và yêu cầu lưỡi cắt có khả năng chống biến dạng và chống mài mòn tốt hơn.

Sự giới thiệu:

- Trước khi chọn vật liệu lưỡi dao, hãy hiểu rõ loại thiết bị và các tiêu chuẩn được khuyến nghị.

- Sự tương thích giữa độ cứng, kích thước của lưỡi dao và hệ thống điều chỉnh của thiết bị là rất quan trọng.

4) Kết hợp tần suất sử dụng với ngân sách chi phí

- Tần suất sử dụng cao → Chọn vật liệu có tuổi thọ cao hơn (như SKD11 hoặc ASP23).

- Tần suất sử dụng thấp → Chọn vật liệu có hiệu quả về chi phí cao hơn (như T10 hoặc 9CrSi).

Mặc dù lưỡi dao cao cấp có giá đắt hơn nhưng chúng ít cần thay thế hơn, giúp tiết kiệm chi phí hơn về lâu dài.

Sự giới thiệu:

- Chọn lưỡi dao dựa trên đánh giá toàn diện về “đơn giá vật liệu × tần suất thay thế × tổn thất thời gian chết”.

5) Chất lượng xử lý nhiệt cũng quan trọng

Ngay cả với cùng một vật liệu, các quy trình xử lý nhiệt khác nhau cũng có thể làm thay đổi đáng kể hiệu suất. Xử lý nhiệt không đúng cách có thể dẫn đến độ cứng của lưỡi dao không đủ, độ giòn quá mức và tuổi thọ của lưỡi dao bị rút ngắn.

Sự giới thiệu:

- Mua lưỡi dao từ các thương hiệu uy tín hoặc nhà sản xuất có kinh nghiệm.

- Đảm bảo chúng đã trải qua quá trình xử lý nhiệt và tôi luyện nghiêm ngặt.

6) Chú ý đến chất lượng bề mặt cắt

Nếu bạn có yêu cầu cao về cạnh cắt (ví dụ: không có gờ và không biến dạng):

Chọn vật liệu lưỡi dao có độ bền tốt, cạnh sắc và độ cứng đồng đều.

Các vật liệu phổ biến bao gồm Cr12MoV, SKD11 và thép luyện kim bột.

5. Tóm tắt

Bảng so sánh hiệu suất và vật liệu lưỡi máy cắt kim loại:

Nguyên vật liệu | Độ cứng (HRC) | Khả năng chống mài mòn | Độ dẻo dai | Độ ổn định nhiệt | Độ ổn định nhiệt |

T10 | 58-62 | Trung bình | Thấp | Nghèo | Nghèo |

9CrSi | 58-60 | Tốt | Trung bình | Trung bình | Trung bình |

6CrW2Si | 60-62 | Tốt | Trung bình | Tốt | Tốt |

Cr12MoV | 58-60 | Rất tốt | Tương đối tốt | Tốt | Tốt |

H13 | 50-55 | Trung bình | Tốt | Xuất sắc | Xuất sắc |

SKD11 | 58-62 | Rất tốt | Xuất sắc | Rất tốt | Rất tốt |

ASP23 | 62-65+ | Xuất sắc | Độ dẻo dai | Xuất sắc | Xuất sắc |

Bảng tóm tắt lựa chọn vật liệu:

Yêu cầu ưu tiên | Vật liệu được đề xuất |

Ưu tiên chi phí | T10, 9CrSi |

Ưu tiên khả năng chống mài mòn | Cr12MoV, SKD11 |

Ưu tiên độ bền | 6CrW2Si, H13 |

Khả năng chịu nhiệt độ cao | H13, 5CrNiMo |

Yêu cầu cuộc sống cực độ | ASP23, Thép luyện kim bột |

Tóm tắt những cân nhắc khi lựa chọn vật liệu lưỡi dao:

Những điểm chính | Khuyến nghị |

Đừng mù quáng theo đuổi sự cứng rắn | Độ cứng và độ dẻo dai cần có sự cân bằng |

Phù hợp với vật liệu được cắt | Việc kết hợp không đúng cách có thể dẫn đến sứt mẻ |

Phù hợp với các thiết bị | Cấu trúc, độ chính xác và tốc độ phải tương thích |

Xem xét các cân nhắc toàn diện về chi phí | Vật liệu cao cấp đắt hơn nhưng bền hơn |

Đảm bảo chất lượng xử lý nhiệt | Xác định hiệu suất thực sự của lưỡi dao |

Tuân thủ các yêu cầu về chất lượng cắt | Để có độ chính xác cao hơn, hãy chọn vật liệu có hiệu suất cao hơn |

Vật liệu lưỡi cắt kim loại đóng vai trò quan trọng trong chất lượng cắt, tuổi thọ lưỡi cắt, độ ổn định của thiết bị và hiệu quả sản xuất. Việc lựa chọn vật liệu phù hợp không chỉ đảm bảo cắt trơn tru, chính xác mà còn giảm đáng kể tần suất thay thế lưỡi cắt và thời gian ngừng hoạt động.

Nếu bạn đang mua hoặc thay thế lưỡi cắt, vui lòng chia sẻ thông tin về vật liệu cắt, độ dày, model và bản vẽ thiết bị, cũng như tần suất cắt. Tôi có thể cung cấp cho bạn các khuyến nghị cụ thể hơn về vật liệu.