Mục lục

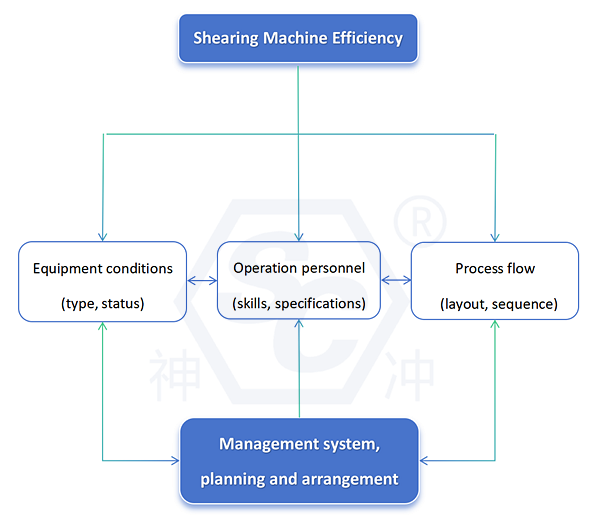

Cải thiện hiệu quả làm việc của máy cắt có ý nghĩa thực tiễn to lớn, liên quan đến năng lực sản xuất, kiểm soát chi phí, chu kỳ giao hàng, chất lượng sản phẩm và các khía cạnh quan trọng khác của doanh nghiệp. Làm thế nào để cải thiện hiệu quả của máy cắt một cách hiệu quả? Chìa khóa để cải thiện hiệu quả làm việc của máy cắt tấm kim loại nằm ở: hiệu suất thiết bị, quy trình, hoạt động của nhân viên, hệ thống tự động hóa và quản lý, v.v.

1. Phân tích các yếu tố ảnh hưởng đến hiệu suất làm việc của máy cắt

Phân tích các yếu tố ảnh hưởng đến hiệu quả làm việc của máy cắt là bước quan trọng trong việc cải thiện năng lực sản xuất và tối ưu hóa quy trình. Sau đây là bản tóm tắt chi tiết các yếu tố chính ảnh hưởng đến hiệu quả của máy cắt từ nhiều khía cạnh để giúp bạn xác định các điểm nghẽn và phát triển các biện pháp cải tiến.

1) Các yếu tố thiết bị

Các yếu tố | Mô tả tác động |

Loại máy cắt | Máy cắt thủy lực cắt trơn tru hơn máy cắt cơ học, máy cắt CNC có mức độ tự động hóa cao hơn, phù hợp cho sản xuất có độ chính xác và hiệu quả cao. |

Tình trạng hiệu suất thiết bị | Thiết bị cũ hoặc bảo trì kém sẽ làm giảm tốc độ cắt, tăng thời gian chết và ảnh hưởng đến năng lực sản xuất chung. |

Chất lượng lưỡi dao và mức độ mài mòn | Dao cùn sẽ làm cho việc cắt kém, tăng tỷ lệ phải gia công lại và thậm chí không thể cắt bình thường trong những trường hợp nghiêm trọng. |

Khoảng cách điều chỉnh lưỡi dao có hợp lý không | Khoảng cách quá lớn hoặc quá nhỏ sẽ ảnh hưởng đến chất lượng và tốc độ cắt, đặc biệt là khi cắt các vật liệu có độ dày khác nhau. |

Thiết bị hỗ trợ tự động hóa | Việc thiếu các thiết bị nạp liệu, xếp chồng hoặc thu gom chất thải tự động sẽ làm tăng sự can thiệp thủ công và giảm hiệu quả. |

2) Các yếu tố của nhà điều hành

Các yếu tố | Mô tả tác động |

Khả năng vận hành | Người lao động có kinh nghiệm có thể giảm thời gian thiết lập, định vị và thay đổi vật liệu; người mới vào nghề dễ vận hành không đúng cách, làm tăng tỷ lệ lỗi và thời gian chết ngoài kế hoạch. |

Nhận thức về an toàn và hoạt động chuẩn hóa | Hoạt động không theo tiêu chuẩn có thể gây ra hỏng hóc hoặc thậm chí là tai nạn an toàn, ảnh hưởng đến hiệu quả hoạt động chung. |

Kiểm soát thời gian thay đổi dụng cụ và vật liệu | Quy trình vận hành không chuyên nghiệp hoặc bố trí bàn vận hành không hợp lý sẽ kéo dài thời gian phụ trợ. |

3) Yếu tố vật chất

Các yếu tố | Mô tả tác động |

Loại vật liệu (thép không gỉ, nhôm, thép cacbon, v.v.) | Các vật liệu khác nhau có độ khó cắt khác nhau. Vật liệu có độ bền cao có tốc độ cắt chậm và mòn nhanh. |

Độ dày và chiều rộng của tấm | Việc cắt các tấm dày đòi hỏi lực cắt lớn hơn, làm giảm nhịp độ hoạt động của thiết bị; việc nạp các tấm rộng cũng tốn nhiều thời gian hơn. |

Vấn đề chất lượng nguyên liệu thô | Các tấm không đều hoặc có dầu có thể gây trượt và lệch, làm tăng tốc độ gia công lại và khó khăn khi vận hành. |

4) Các yếu tố về quy trình và lịch trình

Các yếu tố | Mô tả tác động |

Trình tự cắt và tối ưu hóa bố trí | Bố trí hợp lý làm giảm quá trình chuyển đổi và cải thiện việc sử dụng vật liệu; bố trí không hợp lý làm tăng chất thải và thời gian chuyển đổi. |

Kích thước lô hàng | Các lô nhỏ với nhiều loại khác nhau sẽ làm tăng thời gian thay đổi khuôn/chương trình, trong khi các lô lớn phù hợp để xử lý liên tục và hiệu quả. |

Yêu cầu kiểm soát lỗi cắt | Nếu yêu cầu độ chính xác cao thì tốc độ cắt cần phải giảm, tần suất điều chỉnh tăng lên và hiệu quả bị ảnh hưởng. |

5) Các yếu tố quản lý và môi trường

Các yếu tố | Mô tả tác động |

Tính hợp lý của kế hoạch sản xuất | Lịch trình hỗn loạn và thay đổi vật liệu thường xuyên sẽ khiến thiết bị phải nhàn rỗi và điều chỉnh thường xuyên, làm giảm thời gian vận hành hiệu quả. |

Hệ thống quản lý bảo trì | Việc bảo trì thường xuyên và bảo trì phòng ngừa có được thực hiện hay không sẽ quyết định thiết bị có hoạt động ổn định hay không. |

Bố trí công trường | Đường dẫn nạp/xả không hợp lý và không gian chật hẹp sẽ làm tăng thời gian xử lý thủ công. |

Hồ sơ sản xuất và cơ chế phản hồi | Các quyết định không có sự hỗ trợ của dữ liệu có thể không tìm ra được điểm nghẽn và việc cải thiện hiệu quả rất khó định lượng. |

Sơ đồ mối quan hệ các yếu tố ảnh hưởng (tóm tắt):

2. Làm thế nào để nâng cao hiệu quả của máy cắt?

Chìa khóa để cải thiện hiệu quả của máy cắt tấm nằm ở việc tối ưu hóa các khía cạnh sau: hiệu suất thiết bị, quy trình, hoạt động của nhân viên, hỗ trợ tự động hóa và hệ thống quản lý. Sau đây là một kế hoạch cải tiến đặc biệt cho máy cắt tấm kim loại (như máy cắt thủy lực nc, máy cắt CNC).

1) Tối ưu hóa và bảo trì thiết bị

– Sử dụng thiết bị hiệu suất cao

Sử dụng Máy cắt CNC (CNC): điều khiển chiều dài, góc, số lượng thông qua chương trình để nâng cao độ chính xác và nhịp độ.

Cấu hình hệ thống thủy lực với bộ truyền động tần số thay đổi: có thể tăng tốc độ cắt và giảm mức tiêu thụ năng lượng.

Sử dụng lưỡi dao chất lượng cao: thép hợp kim hoặc cacbua, tuổi thọ cắt dài hơn và giảm tần suất mài.

– Chọn loại máy cắt phù hợp

Chọn máy cắt phù hợp (như máy cắt cơ, máy cắt NC, máy cắt CNC, v.v.) theo độ dày vật liệu, yêu cầu về vật liệu và cắt để tránh quá tải hoặc kém hiệu quả.

– Điều chỉnh khe hở lưỡi dao hợp lý

Đặt giá trị khe hở lưỡi cắt tiêu chuẩn cho các tấm có độ dày và vật liệu khác nhau để cải thiện chất lượng và hiệu quả cắt cũng như giảm việc phải gia công lại.

– Thực hiện bảo trì thường xuyên

Kiểm tra mức dầu thủy lực, rò rỉ đường ống và độ mòn của lưỡi dao hàng ngày.

Đảm bảo hệ thống bôi trơn hoạt động bình thường, kiểm tra xem dầu thủy lực có sạch và đủ không, đồng thời thay thế thường xuyên các bộ phận bị mòn (như lưỡi dao, phớt, v.v.) để giảm thời gian chết máy.

Thiết lập hệ thống TPM để tránh thời gian chết do hỏng hóc đột ngột.

2) Tối ưu hóa quy trình

– Tối ưu hóa thiết kế bố trí cắt

Sử dụng phần mềm lồng nhau (như FastCAM, Lantek) để tối đa hóa việc sử dụng vật liệu và giảm thời gian thay đổi vật liệu.

– Cắt hàng loạt thống nhất

Tập trung xử lý các tấm có cùng độ dày, vật liệu và kích thước để giảm việc điều chỉnh khe hở và cài đặt lưỡi dao thường xuyên.

– Giảm thời gian không xử lý

Sắp xếp trình tự cắt hợp lý hơn (trước là cắt lớn rồi cắt nhỏ, trước là cắt thẳng rồi cắt góc), giảm việc xử lý và thay đổi vật liệu.

3) Cải thiện hoạt động nhân sự

– Hướng dẫn vận hành tiêu chuẩn (SOP)

Bao gồm các bước nạp và dỡ, điều chỉnh khe hở lưỡi dao, hoạt động kiểm tra hàng ngày và giảm thiểu lỗi của con người.

– Đào tạo kỹ năng

Người vận hành thành thạo có thể giảm thời gian điều chỉnh và cải thiện nhịp cắt.

Đào tạo khả năng nhận biết âm thanh bất thường, sự cố thủy lực và các vấn đề về chất lượng cắt.

– Kết hợp giữa an toàn và hiệu quả

Sử dụng thước căn chỉnh hoặc thước định vị bằng laser để cải thiện độ chính xác khi vận hành và tránh hiệu chuẩn nhiều lần.

4) Giới thiệu các thiết bị phụ trợ

– Thiết bị kẹp/hỗ trợ phù hợp

Giảm thiểu tình trạng định vị không chính xác do độ võng của các tấm lớn, thích hợp cho việc cắt tấm dài.

– Hỗ trợ định vị bằng laser hoặc cảm biến quang điện

Đạt được vị trí nhanh chóng và chính xác, tránh căn chỉnh lặp lại, giảm lỗi và giờ làm việc.

5) Tự động hóa và nâng cấp kỹ thuật số

– Giới thiệu hệ thống CNC (CNC)

Máy cắt thủy lực CNC có thể kiểm soát chiều dài và góc cắt thông qua chương trình để cải thiện độ chính xác và hiệu quả vận hành hàng loạt.

– Phù hợp hệ thống nạp/dỡ tự động

Sử dụng bộ nạp servo, cánh tay robot hoặc hệ thống xếp chồng tự động có thể giảm thời gian vận hành thủ công và cải thiện hiệu quả vận hành liên tục.

Bàn cấp liệu tự động và xếp chồng cánh tay robot có thể giảm thời gian xử lý thủ công và cải thiện hiệu suất chu kỳ ít nhất 20~30%.

– Hệ thống quản lý tích hợp MES

Kết nối với hệ thống quản lý sản xuất doanh nghiệp để theo dõi đơn hàng, lịch trình và trạng thái thiết bị theo thời gian thực, đồng thời cải thiện hiệu quả quy trình chung.

6) Quản lý và ứng dụng hệ thống thông tin

– Lên lịch sản xuất hợp lý

Giảm số lần chuyển đổi sản phẩm, tránh việc điều chỉnh công cụ và thay đổi chương trình thường xuyên.

– Hệ thống phân tích hiệu quả OEE

Ghi lại thời gian vận hành thiết bị, thời gian chết, số lượng cắt và tỷ lệ năng suất, đồng thời xác định những điểm nghẽn về hiệu quả.

– Kết nối hệ thống MES (tùy chọn)

Tích hợp với hệ thống lập kế hoạch sản xuất để cung cấp phản hồi thời gian thực về các nhiệm vụ cắt giảm và tiến độ, đồng thời cải thiện tốc độ thực hiện kế hoạch.

3. Ví dụ về cải thiện hiệu quả cắt trong các nhà máy gia công kim loại tấm

Vấn đề | Biện pháp cải tiến | Tác dụng |

Lưỡi dao thường xuyên bị mòn | Giới thiệu lưỡi dao hợp kim chống mài mòn + thiết lập chu kỳ bảo dưỡng | Tuổi thọ tăng thêm 50%, số lần thay đổi dụng cụ giảm |

Thời gian chờ đợi lâu để tải và dỡ hàng | Lắp đặt giá xếp và cấp liệu tự động | Chu kỳ cắt tăng thêm 25% |

Tiêu chuẩn hoạt động không đồng nhất | Phát triển SOP và đào tạo người vận hành | Giảm tỷ lệ làm lại thủ công xuống 40% |

Thường xuyên thay đổi nhiều loại | Tối ưu hóa lịch trình sản xuất và xử lý các tấm có cùng thông số kỹ thuật theo lô | Tần suất điều chỉnh giảm, hiệu quả tăng 15% |

4. Tầm quan trọng của việc nâng cao hiệu quả của máy cắt

Tầm quan trọng của việc nâng cao hiệu quả của máy cắt tấm kim loại không chỉ thể hiện ở việc tăng năng suất sản xuất mà còn liên quan trực tiếp đến việc kiểm soát chi phí, đảm bảo giao hàng, ổn định chất lượng và khả năng cạnh tranh tổng thể của doanh nghiệp trên thị trường khốc liệt.

1) Nâng cao năng lực sản xuất và mở rộng năng lực sản xuất

- Máy cắt là một trong những quy trình then chốt trong quá trình gia công kim loại tấm và hiệu quả của chúng ảnh hưởng trực tiếp đến tiến độ uốn, hàn và các quy trình tiếp theo khác.

- Cải thiện hiệu suất làm việc của máy cắt có thể đạt được năng suất gia công tấm cao hơn trên một đơn vị thời gian và mở rộng năng lực sản xuất mà không cần tăng đầu tư vào thiết bị.

- Trong thời gian cao điểm đặt hàng, hiệu quả cao có nghĩa là nhiều nhiệm vụ có thể được hoàn thành nhanh chóng, nâng cao khả năng đảm bảo giao hàng của doanh nghiệp.

2) Giảm chi phí sản xuất và tăng biên lợi nhuận

Nguồn chi phí | Lợi ích của việc cải thiện hiệu quả |

Chi phí vật liệu | Tối ưu hóa bố trí lồng ghép và cắt, giảm thiểu chất thải và cải thiện việc sử dụng vật liệu |

Chi phí lao động | Rút ngắn thời gian cắt cho từng sản phẩm và giảm bớt nhân công |

Chi phí năng lượng | Giảm mức tiêu thụ năng lượng trên một đơn vị sản phẩm và giảm thời gian chờ của thiết bị |

Phân bổ khấu hao thiết bị | Cùng một thiết bị có thể cắt được nhiều sản phẩm hơn và khấu hao trên mỗi sản phẩm thấp hơn |

Hiệu quả được cải thiện = giảm tổng chi phí sản phẩm đơn vị = tăng lợi nhuận

3) Đảm bảo chất lượng cắt và giảm tổn thất gia công lại

- Việc cải thiện hiệu quả thường đi kèm với việc áp dụng tự động hóa, kiểm soát chính xác và quy trình làm việc chuẩn hóa, giúp:

- Giảm độ lệch kích thước, gờ, biến dạng vật liệu

- Giảm tỷ lệ làm lại và làm lại

- Ổn định chất lượng gia công của các công đoạn tiếp theo (như uốn mà không bị biến dạng, độ khít hàn cao)

Chất lượng cắt ổn định = tỷ lệ thành công ngay lần đầu cao hơn = ít lãng phí hơn, sự hài lòng của khách hàng cao hơn

4) Cải thiện việc sử dụng thiết bị và lợi tức đầu tư (ROI)

Máy cắt là một trong những thiết bị quan trọng có giá trị cao trong các doanh nghiệp gia công kim loại.

Nâng cao hiệu quả công việc có nghĩa là:

- Tăng tỷ lệ sử dụng thiết bị (OEE)

- Giảm thời gian chết, thời gian chạy không tải và thời gian chờ

- Đẩy nhanh chu kỳ thu hồi vốn đầu tư thiết bị

- Các nhà quản lý doanh nghiệp thường tập trung vào: làm thế nào để sản xuất nhiều hơn và kiếm được nhiều tiền hơn mà không cần mua thiết bị mới – cải thiện hiệu quả chính là câu trả lời chính.

5) Thúc đẩy quản lý tinh gọn và nâng cấp tự động hóa

Quá trình cải thiện hiệu quả thường bao gồm:

- Tối ưu hóa quy trình (như thứ tự sắp xếp mẫu, cắt theo lô)

- Chuẩn hóa hoạt động (như xây dựng SOP)

- Chuyển đổi tự động hóa (như hệ thống cấp liệu tự động, định vị)

- Liên kết thông tin hóa (như hệ thống MES)

- Điều này không chỉ cải thiện hiệu quả mà còn thúc đẩy quá trình chuyển đổi doanh nghiệp sang sản xuất tinh gọn và sản xuất thông minh, đồng thời nâng cao trình độ quản lý chung và khả năng chống chịu rủi ro.

6) Nâng cao sự hài lòng của khách hàng và khả năng cạnh tranh trên thị trường

- Trong ngành gia công kim loại tấm có tính đồng nhất cao, bên nào có thể giao sản phẩm nhanh hơn, ổn định hơn và với chi phí thấp hơn thì sẽ có nhiều khả năng giành được sự hợp tác lâu dài với khách hàng.

- Là quy trình cốt lõi của phần phía trước, hiệu quả của máy cắt quyết định tốc độ bắt đầu của toàn bộ chu kỳ sản xuất và là bước đầu tiên trong cam kết giao hàng của khách hàng.

- Trong ba nhu cầu cốt lõi của khách hàng là “giao hàng nhanh, chất lượng cao và giá thấp”, việc cải thiện hiệu quả hỗ trợ trực tiếp cho tất cả các mục tiêu.

5. Tóm tắt

Ý nghĩa chiến lược của việc nâng cao hiệu suất làm việc của máy cắt:

Giá trị chính | Biểu hiện cụ thể |

Mở rộng năng lực | Đạt được nhiều đơn hàng hơn mà không cần thêm thiết bị |

Giảm chi phí | Giảm khấu hao lao động, vật liệu, năng lượng và thiết bị |

Chất lượng ổn định | Độ chính xác cao, ít phải làm lại và ít khiếu nại của khách hàng hơn |

Tăng lợi nhuận | Tạo ra nhiều doanh thu hơn trên mỗi đơn vị sản phẩm |

Nâng cấp quản lý | Thúc đẩy tự động hóa, số hóa và tinh gọn |

Cạnh tranh thị trường | Cải thiện khả năng giao hàng, giành được lòng tin của khách hàng và khối lượng đơn hàng |

5 chiến lược cốt lõi để cải thiện hiệu quả của máy cắt:

Điểm cốt lõi | Đo |

Cải thiện hiệu suất làm việc của máy cắt | CNC, nâng cấp tự động hóa, cải thiện chất lượng lưỡi dao |

Tối ưu hóa quy trình | Lồng ghép, quản lý hàng loạt, tối ưu hóa trình tự cắt |

Chuẩn hóa hoạt động nhân sự | Xây dựng SOP, đào tạo kỹ năng, thiết lập tiêu chuẩn thực hiện |

Giới thiệu các thiết bị phụ trợ tự động | Tự động cấp liệu, định vị bằng laser, thiết bị hỗ trợ, v.v. |

Cải thiện hệ thống quản lý | Phân tích OEE, bảo trì TPM, lập lịch sản xuất tích hợp MES |