Obsah

Zavedení

Výpočet správného faktoru K, přídavku na ohyb a odpočtu ohybu je klíčový pro získání kvalitního hotového dílu. hydraulický ohraňovací lisZnalost a technika ohraňovacího lisu jsou jeho základem, který je klíčový pro jeho využití ve výrobě.

Výpočet délky rozvinu z 3D dílu ve skutečnosti není tak složitý. I když můžete najít několik různých vzorců, které údajně vypočítají přídavek na ohyb, obvykle se jedná o stejný vzorec, pouze zjednodušený vyplněním úhlu nebo K-faktoru. Tento článek vám ukáže tyto informace, včetně K-faktoru, přídavku na ohyb a odečtu ohybu.

Co je to přídavná hodnota ohybu?

Kovy lze skutečně ohýbat. Při výrobě plechů je nutné kov ohýbat nejen proto, aby vytvořil určitý tvar, ale také proto, aby byly splněny bezpečnostní předpisy při nárazu, aby se kov ohnul, nikoli zlomil. Bez ohledu na typ kovu, tvar a tloušťku kovu má každý kus kovu určitý stupeň tolerance ohybu.

Definice přídavku na ohyb

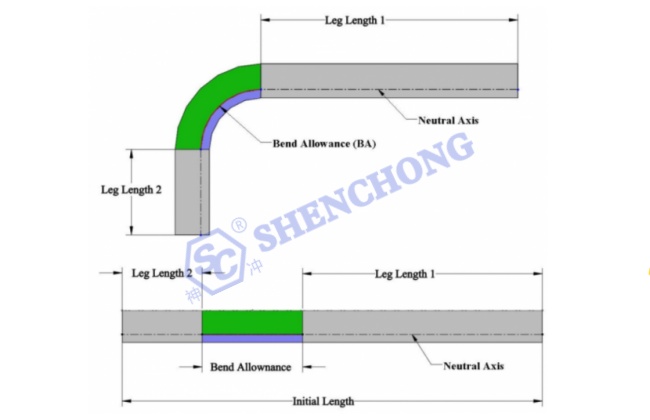

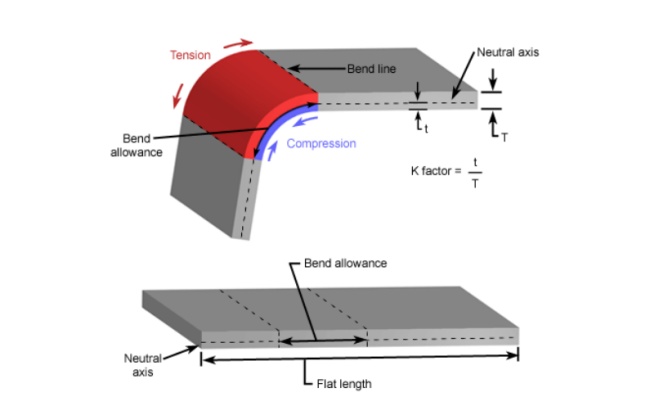

Přídavek na ohyb (BA) je délka oblouku ohybu měřená podél neutrální osy kovového plechu, protože délka neutrální osy se po ohybu nemění.

Jakmile je vypočítán přídavek na ohyb, měl by být připočten k délce plochého dílu, aby se určila požadovaná délka plechu potřebná k vytvoření požadovaného obrobku.

Jak vypočítat přídavek na ohyb

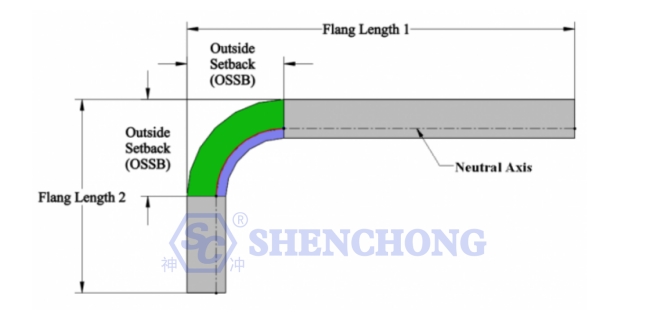

Jak je znázorněno na obrázku níže:

Pro výpočet délky plochého spoje se používá následující vzorec:

Délka plechové desky = Délka nohy 1 + záda + délka nohy 2

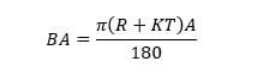

Vzorec pro výpočet přídavku na ohyb

A – Úhel ohybu

R – Vnitřní poloměr

K – K faktor

T – Tloušťka materiálu

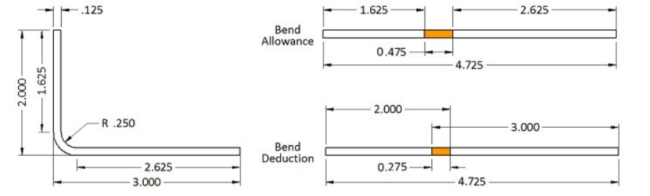

Začněme s jednoduchým L-držákem. Obrázek ukazuje, že nohy držáku jsou 2” a 3”. Tloušťka materiálu je 0,125”, vnitřní poloměr je 0,250” a úhel ohybu je 90 stupňů. Délka v plochém stavu je součet délky plochých částí obou přírub plus délka obloukem oblasti ohybu. Ale počítáte to na vnitřní straně materiálu, nebo na vnější? Ani jedno! Zde přichází do hry K-faktor. K-faktor je procento tloušťky materiálu, kde nedochází k jeho natahování ani stlačování, například neutrální osa. Pro tento jednoduchý L-držák použiji K-faktor 0,42.

Použitím výše uvedeného vzorce máme: Přídavek na ohyb = 90 * (π / 180) * (0,250 + 0,42 * 0,125) = 0,475″.

Délka rozvinu je tedy 1,625” + 2,625” + 0,475″, což se rovná 4,725″. Pokud tedy sečtete rozvinutou délku všech přírub a přidáte jeden přídavek na ohyb pro každou oblast ohybu, získáte správnou rozvinutou délku dílu.

Ale podívejte se na výkres. Takto obvykle okótujeme plechový díl. Kóty jsou obvykle k průsečíku přírub nebo linie formy. To znamená, že pro každou oblast ohybu musíme odečíst dvojnásobek tloušťky materiálu plus poloměr ohybu (také známý jako odsazení). Pro tuto sadu kót by bylo snazší vypočítat hodnotu kompenzace ohybu. Hodnota kompenzace ohybu umožňuje sečíst délku každé příruby pomocí kót linie formy a poté k celkovému součtu přičíst jednu kompenzaci ohybu na každou oblast ohybu. Je to -0,275, což je záporné číslo, což znamená, že tuto hodnotu odečtete od celkového počtu délek přírub, 5", abyste získali 4,725".

Co je K-faktor?

K-faktor je procento tloušťky materiálu, kde nedochází k jeho natahování ani stlačování v oblasti ohybu.

Čím tvrdší je materiál, tím menší je stlačení na vnitřní straně ohybu. Proto je větší roztažení na vnější straně a neutrální osa se posouvá směrem dovnitř ohybu. Měkčí materiály umožňují větší stlačení na vnitřní straně a neutrální osa zůstává blíže ke středu tloušťky materiálu.

Poloměr ohybu má podobný účinek. Čím menší je poloměr ohybu, tím větší je potřeba stlačení a neutrální osa se posouvá směrem dovnitř ohybu. Při větším poloměru zůstává neutrální osa blízko středu tloušťky materiálu.

Abychom pochopili faktor K, musíme nejprve pochopit neutrální osu.

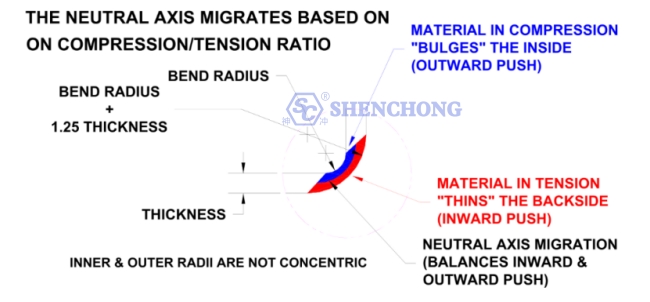

Při ohýbání plechu se spodní povrch stlačuje a horní povrch se natahuje. Neutrální osa se nachází uvnitř kovu, kde se plech ani nestlačuje, ani neroztahuje, což mu umožňuje udržovat konstantní délku.

Neutrální osa

Neutrální osa se nemění. Při vyvíjení plochého polotovaru existuje délka dílu, která se nemění. Tato délka se nazývá neutrální osa. Materiál na vnitřní straně neutrální osy se bude stlačovat, zatímco materiál na vnější straně se bude natahovat. Poměr stlačení a napětí v dílu se bude měnit v závislosti na tloušťce materiálu, poloměru tvaru a metodách tváření.

Díl ohnutý o velmi ostrý poloměr se v porovnání s tloušťkou více natáhne směrem ven, což znamená, že neutrální osa bude ležet blíže k vnitřní straně ohybu. Díl ohýbaný postupně bude mít menší vnější natažení, což znamená, že neutrální osa bude ležet blíže ke středu dílu.

U plochého plechu je neutrální osa rovnoměrně umístěna v polovině tloušťky plechu, ale během ohýbání se bude pohybovat.

Změna polohy neutrální osy je určena různými faktory, jako jsou vlastnosti materiálu, tloušťka, úhel ohybu, vnitřní poloměr a způsob ohybu desky.

Jak vypočítat K faktory

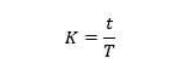

Matematicky K-faktor představuje poměr mezi polohou neutrální osy (t) a tloušťkou desky (T).

Vzorec pro výpočet K faktorů

Kde t je vzdálenost od vnitřního povrchu k neutrální ose a T je tloušťka kovu.

K-faktor je určen fyzikálními vlastnostmi materiálu, metodou ohýbání, úhlem ohybu a dalšími faktory.

Hodnota faktorů K bude vždy mezi 0 a 1. Pokud je faktor ak 0,25, znamená to, že neutrální osa se nachází v bodě 25% tloušťky plechového materiálu součásti. Podobně, pokud je 0,5, znamená to, že neutrální osa se nachází v bodě 50% celé tloušťky.

Vlastnosti materiálu: Obvykle se pohybuje mezi 0,30 a 0,50. Obecně je K-faktor měkké mědi nebo měkkých měděných materiálů 0,35, K-faktor materiálů, jako je polotvrdá měď nebo mosaz, měkká ocel a hliník, je 0,41 a K-faktor materiálů, jako je bronz, tvrdá měď, ocel válcovaná za studena a pružinová ocel, je 0,45.

Poloměr ohybu: čím menší je poloměr ohybu, tím větší je K-faktor.

Tloušťka materiálu: Čím větší je tloušťka materiálu, tím větší je K-faktor.

Mez kluzu materiálu: čím vyšší je mez kluzu, tím menší je K-faktor.

Modul pružnosti (také známý jako Youngův modul): Čím větší je tloušťka materiálu, tím větší je K-faktor.

Při přesné výrobě plechů s použitím CNC ohraňovací lis, K-faktor je klíčovým faktorem. K-faktor se používá k výpočtu ohybového rozvinu, který přímo souvisí s délkou plechu nataženého během ohýbání.

Je to základní hodnota pro stanovení přídavku na ohyb a odečtu ohybu.

Protože poměr vzdálenosti k neutrální ose k tloušťce plechu určuje polohu neutrální osy v kovovém plechu, znalost K-faktoru pomáhá určit polohu neutrální osy po ohybu.

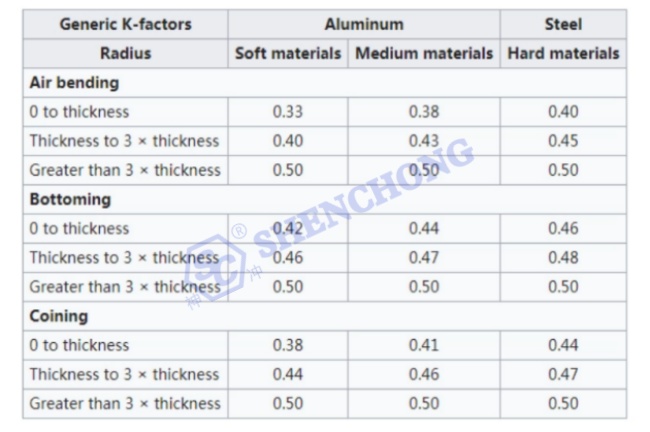

K faktory pro hliník a ocel

K-faktor můžete také určit pomocí níže uvedené tabulky:

K faktory pro měď, mosaz a bronz

Po pečlivém prostudování bylo zjištěno, že systém SolidWorks také nabízí algoritmy pro kompenzaci ohybu pro následující specifické materiály při úhlu ohybu 90 stupňů. Konkrétní výpočetní vzorec je následující:

Měkká mosaz nebo měkká měď: BA=(0,55 * T)+(1,57 * R)

Materiály jako polotvrdá měď nebo mosaz, měkká ocel a hliník: BA=(0,64 * T)+(1,57 * R) Materiály jako bronz, tvrdá měď, za studena válcovaná ocel a pružinová ocel: BA=(0,71 * T)+(1,57 * R) Pokud zjednodušíme rovnici (7) a nastavíme úhel ohybu na 90 stupňů a vypočítáme konstantu, lze rovnici transformovat do podoby:

BA=(1,57 * K * T)+(1,57 * R)

Takže pro měkké mosazné nebo měkké měděné materiály můžeme porovnáním výše uvedeného výpočtového vzorce získat 1,57xK=0,55K=0,55/1,57=0,35. Hodnoty k-faktoru pro několik typů materiálů uvedených v knize lze snadno vypočítat stejnou metodou.

Měkká mosaz nebo měkká měď: K=0,35.

Materiály jako polotvrdá měď nebo mosaz, měkká ocel a hliník: K=0,41.

Materiály jako bronz, tvrdá měď, za studena válcovaná ocel a pružinová ocel: K=0,45.

Co je odpočet ohybu?

Při ohýbání plechů se v důsledku neúplné plastické deformace materiálu a konstrukčních omezení samotného obráběcího stroje může úhel a délka ohýbaného obrobku odchylovat od navržených rozměrů. Aby byla zajištěna přesnost ohýbání a velikost obrobku splňující požadavky, je nutné při výrobě výkresu zohlednit odpočet ohybu, tj. zmenšit velikost ohybu, který je třeba provést.

Definice odpočtu ohybu

Odečet ohybu je délka materiálu, kterou musíme odebrat z celkové délky desky, abychom získali správný rozvin.

Princip odečtu ohybu

Princip odečtu ohybu spočívá ve využití elastické deformace materiálu, aby délka a úhel po ohybu splňovaly konstrukční požadavky. Při ohýbání se plech umístí na ohýbací stroj, který aplikuje ohybovou sílu, která způsobí elastickou deformaci plechu, což má za následek změny tvaru a úhlu a nakonec dosažení požadovaného tvaru. V tomto procesu lze odečet ohybu přesně řídit úpravou velikosti výkresu, čímž se dosáhne přesnosti a velikosti požadované konstrukcí.

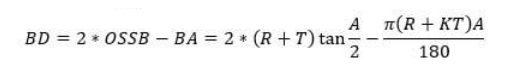

Podle výše uvedeného obrázku je odpočet ohybu rozdíl mezi přídavkem na ohyb a dvojnásobkem vnějšího odsazení.

Vzorec pro výpočet odečtu ohybu

Kde:

OSSB – Vnější odsazení (délka části, která přesahuje úhel ohybu).

R – Poloměr ohybu

K – K-faktor (určený vlastnostmi materiálu a tloušťkou)

T – Tloušťka materiálu

A – Požadovaný úhel ohybu ve stupních

Předpokládejme, že chceme ohnout 2 mm silný plech z nerezové oceli do úhlu 90° s vnitřním poloměrem ohybu 3 mm. K-faktor pro tento materiál je známý jako 0,44. Vypočtěme si odpočet ohybu krok za krokem:

- Vypočítejte přídavek na ohyb (BA):

BA = π * (R + K * T) * (A / 180)

Kde R je vnitřní poloměr ohybu, K je K-faktor, T je tloušťka plechu a A je úhel ohybu.

Dosazení hodnot:

BA = π * (3 + 0,44 * 2) * (90 / 180) = 4,39 mm

- Vypočítejte vnější odsazení (OSSB):

OSSB = R + T = 3 + 2 = 5 mm

- Vypočítejte odpočet ohybu (BD):

BD = 2 * OSSB – BA

Dosazení hodnot:

BD = 2 * 5 – 4,39 = 5,61 mm

Abychom tedy dosáhli ohybu 90° s vnitřním poloměrem ohybu 3 mm na tomto 2mm silném plechu z nerezové oceli, musíme během procesu ohýbání nastavit odpočet ohybu na 5,61 mm.

To znamená, že musíme plech ohnout o 5,61 mm, abychom kompenzovali pružnost po ohnutí a nakonec dosáhli požadovaného úhlu ohybu 90°.

Výpočet odpočtu ohybu může pomoci určit rozměry dílu před ohýbáním, což umožňuje lepší plánování výroby a snížení plýtvání materiálem.

Hlavní funkce odečtu ohybu

- Zajištění přesnosti ohybu. Odečtení ohybu umožňuje řídit délku a úhel ohýbaného plechu, čímž se zajistí, že vyrobené plechové díly splňují požadavky na velikost a přesnost dané konstrukcí.

- Zlepšení efektivity zpracování. Konstrukce odečtu ohybu nejen snižuje velikost výroby, ale také zabraňuje opakovaným experimentům a úpravám, čímž se zvyšuje efektivita výroby plechových dílů.

- Snížení plýtvání materiálem. Použitím odečtu ohybů k řízení rozměrů lze zabránit nadměrnému zpracování nebo plýtvání materiálem, čímž se sníží náklady a zvýší efektivita výroby.

Stručně řečeno, odpočet ohybu je velmi důležitým článkem v procesu zpracování plechu a je také klíčem k zajištění kvality a přesnosti hotového výrobku. Při skutečném zpracování by měla být hodnota odpočtu ohybu přiměřeně upravena podle konkrétní situace, aby se dosáhlo co nejlepšího efektu zpracování.

Materiály s různým přídavkem na ohyb

Jaký kov se dobře ohýbá?

Všechny kovy mají určitý stupeň pružnosti. Některé kovy jsou pružnější než jiné a mohou dosáhnout větších tolerancí ohybu ve srovnání s jinými materiály. Kovy se řadí podle modulu pružnosti, což je poměr mezi napětím a deformací při deformaci kovu. Modul pružnosti je také prostředkem k měření tuhosti materiálu nebo pružného odporu. Stejným způsobem lze vypočítat i jiné materiály, jako je guma a sklo.

Překvapivě je jedním z nejpružnějších kovů nikl-titan, známý také jako nikl-titan, s tlakem 28 GPa. Lze jej mnohokrát utáhnout do značné míry, aniž by byl považován za deformovaný. Mezi běžnými typy kovů patří mezi druhé nejpružnější kovy cín s 45 GPa, hořčík, kadmium a hliník s 69 GPa. Hliník je samozřejmě známý svou nízkou hmotností a ohybatelností, ale pokud jde o čisté kovy, včetně slitin, existují kovy, které ho v tomto ohledu dokáží překonat.

Které kovy se nedají dobře ohnout, nebo se při přílišném ohnutí zlomí?

Jak je dobře známo, většina kovů je velmi tvrdá a pokud se materiál neohýbá, při ohýbání se určitě zlomí. Ze všech slitin je wolfram nejtvrdším kovem, dosahujícím až 411 GPa. I v nejtenčí formě se wolfram obtížně ohýbá, takže se pravděpodobně rozbije jako sklo. Druhým nejtvrdším kovem je berylium-měď s tvrdostí 304 GPa. Chrom je materiál, který se nachází v diamantech a dalších drahokamech, a s tvrdostí 279 GPa se umístil na třetím místě. Kované železo a kobalt mají oba tvrdost 211 GPa. S tvrdostí 210 GPa existuje mnoho běžnějších kovových plechů, jako je ocel, nerezová ocel, kobalt a nikl. Jak víte, většina kovů je považována za velmi tvrdé, ale jak již bylo zmíněno, některé kovy nejsou tak tvrdé jako jiné.

Závěr

K-faktor, známý také jako faktor poloměru ohybu, zohledňuje tendenci materiálu k natahování na vnějším povrchu a stlačování na vnitřním povrchu během ohýbání.

Správný výpočet K-faktoru je důležitý pro určení polohy neutrální osy a minimalizaci potenciálních vad, jako jsou praskliny nebo vrásky.

Přídavek na ohyb se vztahuje k dodatečnému materiálu potřebnému k přizpůsobení se poloměru ohybu, čímž se zabrání nadměrnému roztahování nebo stlačování materiálu.

Přesný výpočet přídavku na ohyb je zásadní pro zajištění souladu konečných rozměrů dílu s konstrukčními specifikacemi.

Odečet ohybu na druhou stranu kompenzuje efekt zpětného pružného rázu materiálu, kdy ohnutá část má tendenci se po odstranění ohybové síly částečně narovnat.

Zohlednění odečtu ohybu je nezbytné pro dosažení požadovaného úhlu ohybu a zachování rozměrové přesnosti.

Pochopením a správným uplatněním těchto základních faktorů můžete optimalizovat procesy ohýbání, minimalizovat plýtvání materiálem a konzistentně vyrábět vysoce kvalitní ohýbané komponenty, které splňují nejpřísnější požadavky.