Obsah

Během výrobního procesu se mohou při ohýbání plechových dílů vyskytnout různé problémy s kvalitou ohýbání, které mohou ovlivnit zlepšení efektivity výroby a stabilitu kvality výrobku. Tento článek se zabývá běžnými problémy s kvalitou ohýbání a řezání ve výrobní praxi, analyzuje příčiny těchto problémů a navrhuje řešení, která poskytnou zkušenosti a reference pro podobné problémy v následné výrobní praxi.

Zavedení

Ohýbání plechu je proces, při kterém se používá univerzální (nebo specializovaná) forma vybavená CNC ohraňovací lis ohýbat plechy do různých požadovaných geometrických tvarů průřezů obrobků. Racionalita procesu ohýbání přímo ovlivňuje konečnou velikost a vzhled výrobku. Rozumný výběr ohýbacích forem je klíčový pro konečné tvarování výrobků.

V reálném výrobním procesu se kvůli nejistotě velikosti výrobku a rozmanitosti typů výrobků často setkáváme s problémy, jako je interference velikostí a nesourodé úhly forem během ohýbání za studena zpracovaných obrobků, což způsobuje velké potíže ve výrobě. Vlivem faktorů, jako je velikost výrobku, tvar, materiál, forma, vybavení a pomocná zařízení, během procesu ohýbání se mohou vyskytnout různé problémy s kvalitou, které ovlivňují efektivitu výroby a stabilitu kvality výrobku. Proto je obzvláště důležité řešit a předcházet vzniku těchto problémů s kvalitou ohýbání. Tento článek shrnuje a popisuje běžné problémy s kvalitou ohýbání plechů ve výrobní praxi, analyzuje jejich příčiny na základě zkušeností s výrobou a navrhuje řešení.

Běžné problémy s kvalitou ohýbání

Ohýbání a praskání

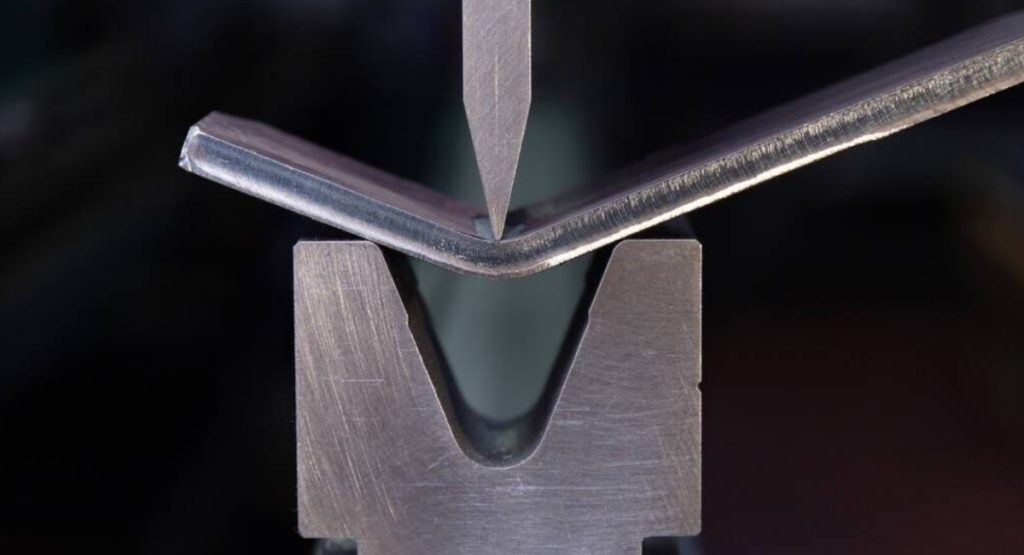

Praskání v ohybu označuje jev, kdy se na okrajích materiálů po řezání, stříhání nebo ražení často objevují otřepy nebo malé praskliny, a během ohýbání se snadno vytváří koncentrace napětí, což vede k praskání. Výztužná drážka ve tvaru U v dílech lokomotiv po ohybu praská v rozích, jak je znázorněno na obrázku 1.

Obrázek 1 Ohýbání a praskání

Hlavní příčiny ohýbání a praskání jsou:

- Nečisté otřepy na okrajích dílů.

- Směr ohýbání je rovnoběžný se směrem válcování plechu.

- Poloměr ohybu plechu je příliš malý.

Během výrobního procesu je nutné řešit jevy ohýbání a praskání podle specifických okolností. Pro řešení problému ohýbání a praskání na obrázku 1 lze použít metodu přidání procesních otvorů nebo procesních drážek, jak je znázorněno na obrázku 2.

Obrázek 2: Přidání procesních otvorů

Interference v ohybu

Interference v ohybu se zaměřuje především na výrobky se sekundárním nebo vyšším ohybem, kde ohybová hrana koliduje s formou nebo zařízením, což má za následek nemožnost správného tvarování. Interference v ohybu je ovlivněna především tvarem, velikostí a formou dílů a je způsobena především konstrukční strukturou samotného ohýbaného dílu, zvolenou sekvencí ohybu a zvolenou ohýbací formou. Mezi hlavní řešení proto patří:

- výroba nových nebo výměna forem (například forem pro ohýbací nože).

- Transformace ohýbacích forem (například mechanické zpracování lokálních dílů).

- Upravte sekvenci ohýbání (například metodou reverzní deformace).

- Změňte velikost ohybu dílů. Například instalační konzola pro příslušenství podvozku linky 18 šanghajského metra je vyrobena z ocelového profilu ve tvaru U se střední šířkou 100 mm, výškou okraje 80 mm a poloměrem ohybu 15 mm. Simulujte ohyb na základě stávajících forem v dílně pro generování ohybového interference.

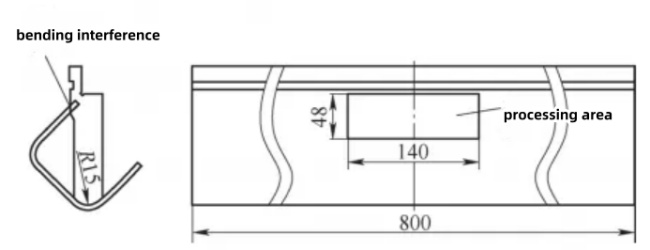

V reakci na tento interferenční jev byla pro horní ohýbací formu použita lokální metoda mechanického zpracování (viz obrázek 3). Podél středové linie stávající horní formy s rovným nožem R15 mm (L = 800 mm) byl vyříznut zářez o rozměrech 140 mm × 48 mm (viz obrázek 4). Poloha zářezu byla určena kombinací se simulovanou polohou interferenčního ohybu, aniž by byla ovlivněna jeho původní funkce. Po úpravě ohýbací formy byl problém interferenčního ohybu úspěšně vyřešen.

Obrázek 3: Ohýbání po opracování horní části formy

Obrázek 4: Interference ohybu, určení oblasti zpracování

Ohýbání vtlačení

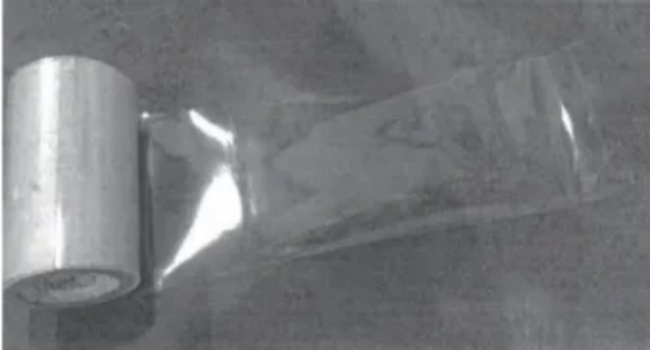

Vtlačování ohybem je jev, při kterém během procesu postupného přivádění plechu do kontaktu s vnitřním povrchem drážky ve tvaru V konkávní formy vzniká tření, což má za následek zjevné stopy na povrchu plechu. U některých doplňků s vysokými požadavky na povrch nemůže tradiční ohýbání splnit požadavky na kvalitu výrobku a vtlačování ohybem (viz obrázek 5) nemůže splnit požadavky dalšího procesu.

Obrázek 5: Vtlačení ohybem

Vtlačení ohybem je ovlivněno především tvrdostí plechu a strukturou spodní části formy. Čím vyšší je tvrdost plechu, tím větší je jeho schopnost odolávat plastické deformaci, což ztěžuje plastickou deformaci materiálu a snáze vytváří vtlačení. Pravděpodobnost vtlačení ohybem u běžně používaných plechových materiálů je: hliník > uhlíková ocel > nerezová ocel. Čím větší je šířka otvoru ohýbačky, tím větší je šířka vtlačení ohybem a tím menší je hloubka vtlačení. Čím větší je velikost R spodního ramene otvoru formy, tím menší je hloubka vtlačení.

Kromě zlepšení tvrdosti materiálu a snížení struktury formy lze k řešení problému vtlačování ohybem použít také pryžové podložky proti protlačení a spodní ohýbací formy kulového typu. Pryžová podložka proti protlačení se spoléhá hlavně na fyzickou izolaci, která snižuje výskyt vtlačení, jak je znázorněno na obrázku 6. Ohýbací matrice kulového typu transformuje tření vznikající při vytlačování potřebné u tradičních ohýbacích forem na valivé tření, čímž se snižuje tření a minimalizuje poškození výrobku, jak je znázorněno na obrázku 7.

Obrázek 6: Pryžová podložka proti promáčknutí

Obrázek 7: Spodní forma pro ohýbání koulí

Ohýbací pružina

Během procesu ohýbání dochází k současné plastické i elastické deformaci materiálů. Když obrobek opouští ohýbací formu, dochází k elastickému zotavení, což způsobuje, že tvar a velikost ohýbaného dílu se mění se zatížením, což se nazývá ohybový odraz. Ohybová pružina je jedním z hlavních důvodů nedostatečného úhlu ohybu. Hlavními faktory ovlivňujícími odraz jsou mechanické vlastnosti plechu a podmínky ohybové deformace. Velikost hodnoty pružnosti je přímo úměrná mezi kluzu plechu a nepřímo úměrná modulu pružnosti. Čím menší je relativní poloměr ohybu (poměr R/t poloměru ohybu k tloušťce plechu) ohýbané součásti, tím menší je hodnota pružnosti v ohybu. Tvar ohýbané součásti také ovlivňuje velikost hodnoty pružnosti v ohybu. Obecně mají součásti ve tvaru U menší hodnotu pružnosti než součásti ve tvaru V.

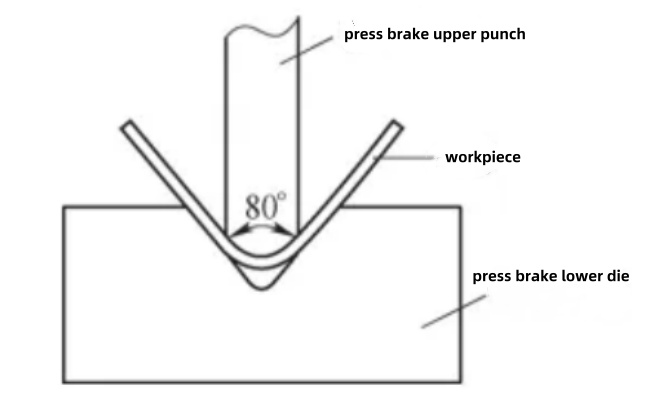

Hlavní metodou pro překonání zpětného rázu v ohybu je metoda kompenzace úhlu, která obecně využívá metodu vytvoření sklonu rovného úhlu zpětného rázu na ohýbací formě, což může účinně vyvážit dopad zpětného rázu v ohybu. Jak je znázorněno na obrázku 8, použití ohýbací formy se sklonem 80° může plynule ohýbat obrobky s úhlem ohybu 90°.

Obrázek 8: Kompenzace ohybové pružiny

Vzhledem k mnoha faktorům, které ovlivňují ohybovou pružinu, je velmi obtížné přesně vypočítat hodnotu pružiny. Účinnými metodami k zajištění kvality výrobku jsou zkušební korekce formy a shromažďování zkušeností, zvládnutí zákona o pružině, přijetí vhodné kompenzace a přijetí opatření k překonání pružiny ve struktuře formy a dalších aspektů.

Ohýbací materiál posuvných prvků

Ohýbací posuv označuje jev, kdy ohýbaný obrobek nemá úplný a účinný opěrný bod na spodní drážce matrice, což má za následek, že obrobek je náchylný k prokluzování a ohýbání není možné správně umístit.

Hlavní důvody pro ohýbání posuvných materiálů jsou následující.

- Pokud je šířka spodní formy příliš velká a velikost ohybu je menší než polovina šířky spodní formy, dochází ke klouzání.

- Pokud je obrobek ovlivněn svým tvarem a velikostí a polohovací velikost šablony je příliš krátká nebo neexistuje účinná polohovací hrana šablony, může dojít k ohýbání a posuvným jevům.

Existují dvě hlavní metody řešení problému ohýbání a posuvných materiálů.

- Metoda 1. Vyberte vhodnou ohýbací formu, obvykle volte šířku formy 4-6krát větší než je tloušťka ohýbané desky.

- Metoda 2. Použitím metody přidání šablon nebo hran procesu lze vyřešit problém skluzu materiálu způsobeného špatným polohováním v důsledku ohýbání. Obecně se ohýbání polohuje pomocí rovné hrany obrobku, což vyžaduje, aby se dvě čelní plochy dotýkaly ohýbací šablony pro polohování. V reálném výrobním procesu však existují situace, kdy je hrana šablony výrobku příliš krátká nebo neexistuje žádná účinná polohovací hrana, což má za následek nemožnost dokončení polohování ohýbáním. Řešení jsou:

- Pokud je tloušťka plechu t ≤ 6 mm, přidejte opracovanou hranu pro polohování a poloha vyčnívající opracované hrany by měla být v úrovni koncové hrany příslušenství. V místě spojení by se mělo použít laserové řezání, aby se usnadnilo broušení a odstraňování po dokončení ohýbání.

- Pokud je tloušťka plechu t větší než 6 mm, lze pro polohování vyříznout šablonu, jejíž tloušťka může být stejná nebo mírně menší než tloušťka obrobku. Obě metody polohování mohou vyřešit problém ohýbání a posouvání materiálů.

Ohýbání velkým obloukem

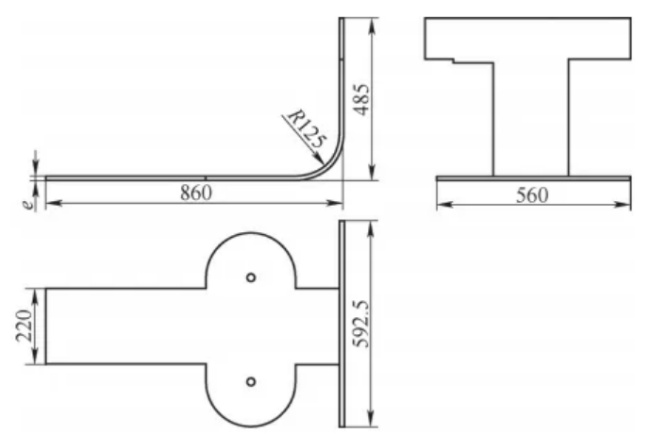

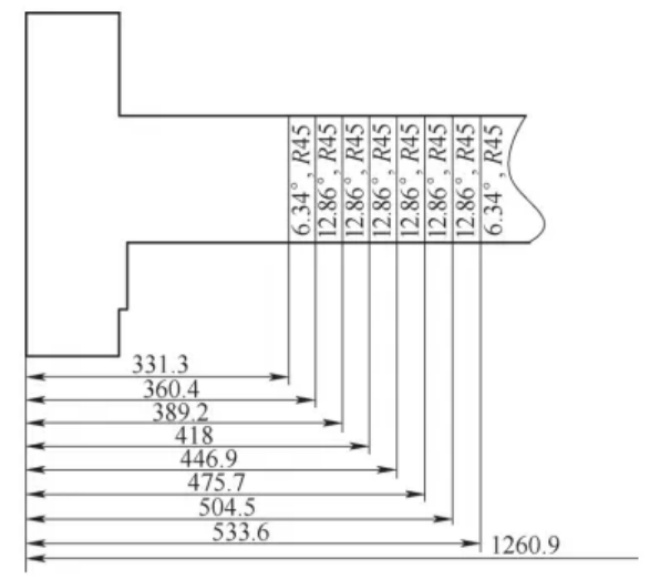

Během výrobního procesu se běžně setkáváme se situacemi, kdy je poloměr ohybu obrobku velký a v dílně není k dispozici odpovídající velká oblouková forma. V tomto případě je výrobní cyklus integrálních tvářecích forem nebo velkých obloukových forem delší a náklady příliš vysoké, zatímco použití technologie víceprůchodového ohýbání s malým obloukem má nižší náklady a širší uplatnění. Například v projektu Super Bus 2.0 je součástí součást s jednou svislou deskou a třemi svislými deskami s poloměrem ohybu 125 mm a úhlem ohybu 90 °, jak je znázorněno na obrázku 9. Vzhledem k nedostatku odpovídajících ohýbacích forem v dílně lze použít více ohýbacích procesů. Nejprve byl použit 3D software k modelování rozvržení a ohybu v poloze R125 mm. Po modelování software automaticky rozvinul 2D diagram ploché desky. Zadáním poloměru ohybu 45 mm do softwaru a porovnáním více datových vstupů bylo potvrzeno, že segment kruhového oblouku lze zaručit ohybem s 8 řezy. Poté byla pro každý řez vygenerována data ohybu (úhel ohybu, délka polohy ohybové čáry), jak je znázorněno na obrázku 10. Nakonec bylo na základě dat ohybu provedeno zkušební ohybání na místě, jak je znázorněno na obrázku 11.

Obrázek 9: Obloukové obrobky

Obrázek 10: Schéma rozkládání a poloha ohybové čáry

Obrázek 11: Zkušební ohýbání formy na místě

Ohybový výstupek

Ohybový výstupek označuje jev, kdy kovový materiál vyčnívá na obou stranách ohnutého rohu plechu v důsledku stlačení materiálu, což má za následek větší šířku než původní velikost. Velikost ohybového výstupku obecně souvisí s tloušťkou pomocné desky a poloměrem ohybu. Čím silnější deska, tím menší je poloměr ohybu a tím výraznější je výstupek.

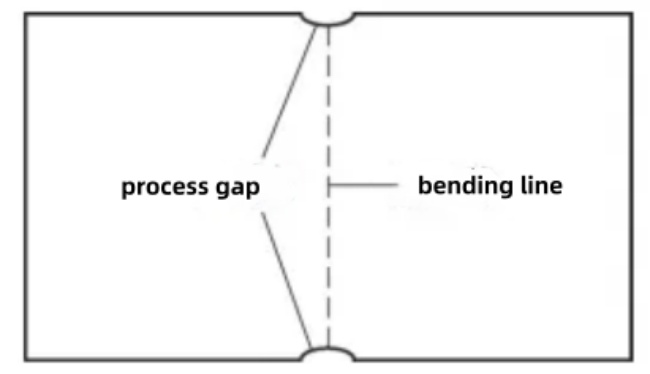

Aby se tomuto problému s kvalitou ohybu předešlo, lze během kreslení diagramu rozvinutí ohybu přidat na obě strany ohybové čáry procesní zářezy, jak je znázorněno na obrázku 12. Procesní mezera má obecně tvar kruhového oblouku o průměru alespoň 1,5násobku tloušťky obrobku, aby se vyrovnal ohybový výstupek a účinně se vyřešil problém s ohybovým výstupkem. U obrobků, které již mají ohybové výstupky, se pro zpracování obvykle používá ruční leštění.

Obrázek 12: Procesní mezera

Závěr

Je třeba poznamenat, že běžné problémy s kvalitou ohýbání a řezání uvedené výše ve výrobní praxi nezohledňují vliv lidských nebo technologických faktorů (jako jsou nesprávné rozměry rozkládání, nesprávný výběr parametrů ohýbání a stárnutí zařízení). Ve výrobní praxi by měly být vhodné parametry procesu ohýbání vybírány na základě výkonu zařízení, velikosti výrobku a materiálových charakteristik a měly by být prováděny striktně v souladu s provozními specifikacemi. Nejenže musíme komplexně zvážit dopad různých faktorů, jako je postup projektu, náklady a kvalita, a přijmout vhodné metody k řešení problémů s kvalitou ohýbání, ale také musíme nashromáždit zkušenosti k předpovídání výskytu a dopadu problémů s ohýbáním ve fázi analýzy procesu a přijmout cílená opatření k jejich prevenci. Tento článek uvádí několik běžných problémů s kvalitou ohýbání a jejich řešení s nadějí, že poskytne kolegům z oboru referenční informace a vodítka.