Obsah

V průmyslové výrobě vyžadují běžné vysoce reflexní materiály, jako je měď a hliník, časté zpracování, ale pro mnoho výrobců zařízení pro řezání vláknovým laserem je proces řezání vysoce reflexních materiálů často náročný a obtížně řešitelný. Mnoho výrobců plechů se často ptá na schopnosti řezacích strojů s vláknovým laserem řezat vysoce reflexní materiály, jako je hliník a měď. Tento článek se bude zabývat tím, jak řezací stroje s vláknovým laserem s těmito reflexními materiály nakládají, a představí některé pokročilé technologie a osvědčené postupy.

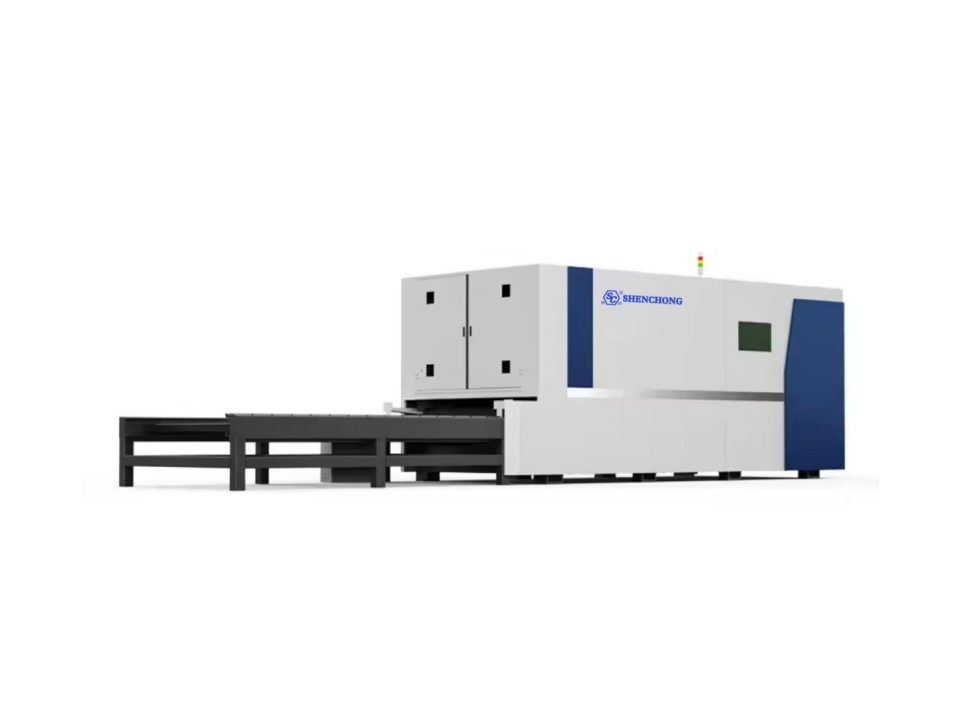

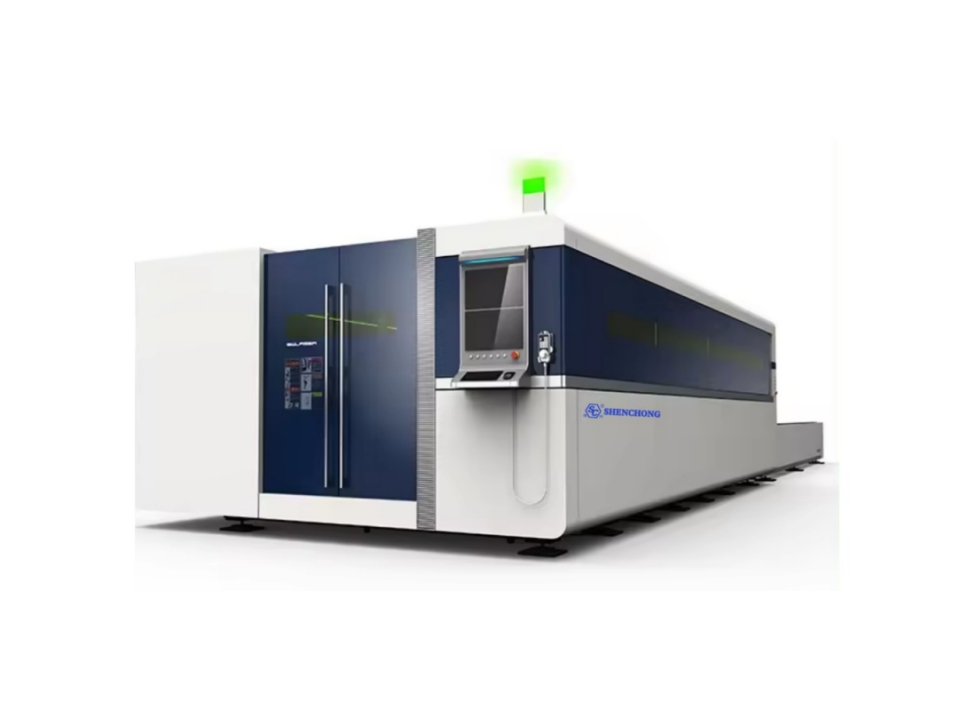

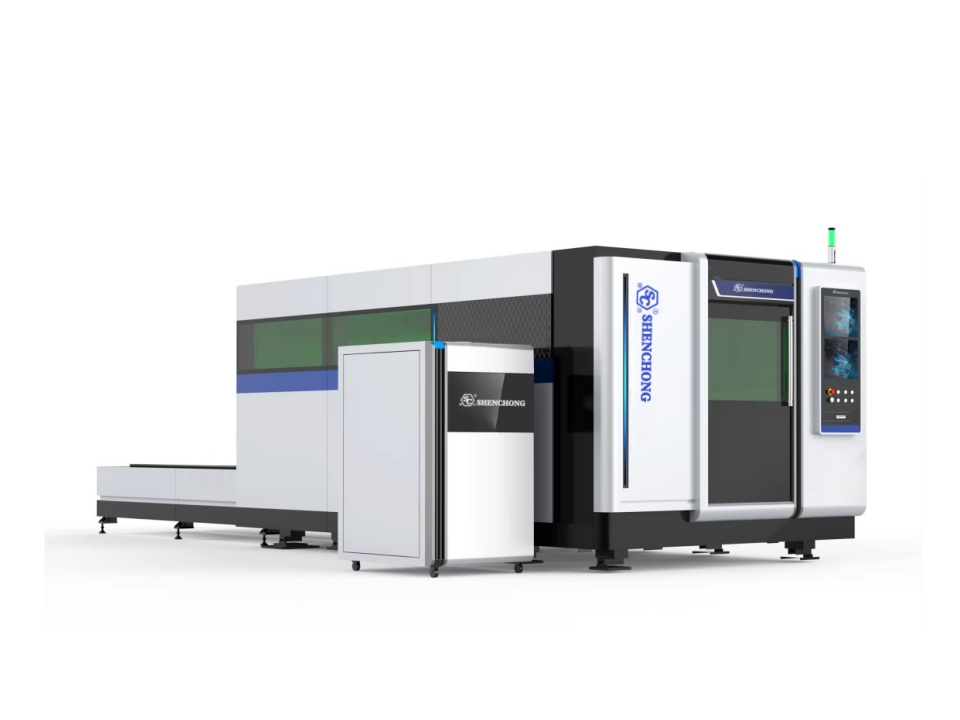

Co je laserový řezací stroj

Laserový řezací stroj je mechanické zařízení, které k řezání využívá laserový paprsek. Laserový řezací stroj zaostřuje laserový paprsek do paprsku s vysokou hustotou výkonu a vyzařuje jej na povrch obrobku, čímž způsobuje, že materiál dosáhne bodu tání nebo varu. Současně se pomocí vysokotlakého plynu odfoukne roztavený nebo odpařený kov, čímž se vytvoří řezný šev a dosáhne se účelu řezání.

Charakteristika a použití

Laserové řezací stroje mají následující vlastnosti:

- Vysoká přesnost: Průměr laserového paprsku je velmi malý, přesnost řezu je vysoká a řez je hladký.

- Rychlá rychlost: Řezání laserem má vysokou rychlost a vysokou účinnost.

- Neomezuje se pouze na vzory: Neomezuje se pouze na tradiční řezací vzory, dokáže automaticky rozvrhnout a uložit materiály.

- Malá tepelně ovlivněná zóna: Během procesu řezání je deska malá a řezný šev je úzký.

- Žádné mechanické namáhání: Řez není mechanicky namáhán a nevznikají žádné smykové otřepy.

- Nízké náklady na zpracování: vhodné pro velkovýrobu s nízkými náklady na zpracování.

- Laserové řezací stroje se používají hlavně k řezání kovových a nekovových materiálů, jsou obzvláště vhodné pro přesné obrábění a vysoce náročná výrobní prostředí.

Pochopte reflexní kovové materiály

Proč je laserové řezání vysoce reflexních kovů náročné?

Mezi vysoce reflexní kovové materiály patří zlato, stříbro, měď a hliník. Tyto materiály mají velmi vysokou odrazivost a běžně se používají v aplikacích, které vyžadují vysokou odrazivost. Tyto materiály mají vysokou odrazivost a mohou způsobit odraz paprsku zpět k laserovému zdroji během řezání laserem, což může vést k poškození zařízení. Reflexní materiály mohou navíc ovlivnit účinnost a kvalitu řezání.

Co jsou kovové materiály s vysokou odrazivostí?

Odrazivost zlata, stříbra a mědi je velmi vysoká, zejména mědi, která má odrazivost až 951 TP3T pro lasery s vlnovou délkou 1064 nm. Tyto materiály se běžně používají k výrobě optických součástek, jako jsou zrcadla, protože mají nejvyšší odrazivost zrcadel. Kromě toho může ocel po černění absorbovat více než 801 TP3T laserového výkonu, což naznačuje, že povrchová úprava materiálu má významný vliv na jeho odrazivost.

Vysoce reflexní kovové materiály mají širokou škálu uplatnění v různých oblastech. Například v oblastech, jako je osvětlení, zobrazování, letectví a armáda, mohou vysoce reflexní materiály zlepšit rozlišení a kvalitu obrazu optických systémů. Vysoce reflexní materiály mohou také dosáhnout ideálních optických efektů v budovách, osvětlení silnic a dopravní signalizaci. Kromě toho se vysoce reflexní povlaky nanášejí také na trysky leteckých motorů a satelitní antény, aby se zlepšila účinnost infračerveného tepelného záření a zvýšila se nenápadnost.

- Měď: Měď má extrémně vysokou tepelnou vodivost a odrazivost, což ztěžuje koncentraci laserové energie v oblasti řezu. Měď má nízkou míru absorpce laserových paprsků, obvykle menší než 30%, což odpovídá 70% odraženého laseru. To nejen způsobuje ztráty energie a plýtvání, ale také snadno poškozuje součásti, jako jsou obráběcí hlavy, čočky a laserové generátory.

- Mosaz: Mosaz je slitina složená převážně z mědi a zinku, ale kvůli obsahu zinku uvolňuje během řezání toxický kouř a vyžaduje speciální zacházení. Mosaz je vysoce reflexní kovový materiál s extrémně nízkou absorpcí pro běžné lasery s vlnovou délkou. Má také dobrou tepelnou vodivost. Absorbované teplo se rychle šíří do okolní oblasti obráběné zóny, což ovlivňuje kvalitu zpracování.

- Nerezová ocel: Přestože má nerezová ocel nižší odrazivost než hliník a měď, po leštění vykazuje reflexní vlastnosti. Její hladký povrch a oxidová vrstva mohou ztěžovat řezání a snadno vést k problémům, jako je spálení plechu.

- Hliník: Vzhledem ke své vysoké odrazivosti a tepelné vodivosti je hliník obtížně zpracovatelný při řezání laserem. Čistý hliník se kvůli nízkému bodu tání a vysoké tepelné vodivosti obtížněji řeže než kovy na bázi železa. Povlakování nebo legování může zlepšit účinnost, účinnost a bezpečnost řezání.

Problémy s řezáním reflexních materiálů

Výzva 1: Odraz paprsku

Reflexní materiály, jako je hliník a nerezová ocel, mají vysokou odrazivost. Odrážejí část laserového paprsku zpět ke zdroji laseru, což nejen snižuje účinnost řezání, ale také poškozuje laserový generátor, zejména laserovou čočku a reflektorový systém.

Řešení

- Vyberte si vláknový laserový řezací stroj vybavený systémem autoochrany. Pokud je detekován odraz laserového paprsku, laserový zdroj se může automaticky vypnout, aby se zabránilo poškození zařízení. Ve srovnání s CO2 laserovými řezacími stroji používají vláknové laserové řezací stroje k přenosu laserových paprsků optická vlákna, čímž se snižuje počet složitých odrazových systémů a tím i riziko odrazu paprsku.

- Povrch reflexního materiálu pokryjte speciální vrstvou. Tato vrstva dokáže absorbovat laserové paprsky a snižovat jejich odrazy.

Výzva 2: Kvalita laserového řezání

Vzhledem ke své vysoké odrazivosti mohou reflexní kovové materiály do určité míry ovlivnit přesnost a kvalitu řezu.

Řešení

- Během řezání používejte vhodné pomocné plyny a řezné parametry.

- Vyberte si vysoce přesný řezací stroj s vláknovým laserem pro zlepšení přesnosti a kvality řezání přesným řízením zaostření a dráhy pohybu laserového paprsku.

Úkol 3: Odvod tepla

Materiály s vysokou tepelnou vodivostí, jako je měď, během řezání laserem rychle odvádějí teplo, což ztěžuje koncentraci laserové energie v oblasti řezu, což má za následek nedostatečnou hloubku řezu nebo sníženou rychlost řezu.

Řešení

Optimalizujte parametry laserového řezání, jako je zvýšení výkonu laseru, snížení rychlosti řezání atd., abyste zajistili dostatečnou koncentraci laserové energie v oblasti řezu.

Pro řezání používejte pomocné plyny (jako je dusík, argon atd.). Tyto plyny nejen pomáhají odfouknout roztavený kov, ale také do určité míry snižují vedení tepla.

Před řezáním předehřejte materiál, abyste snížili jeho tepelnou vodivost a minimalizovali tepelné ztráty, což usnadní koncentraci laserové energie v oblasti řezu a zvýší účinnost řezání.

Použití laserové technologie s krátkými nebo ultra krátkými pulzy pro snížení akumulace tepla a zlepšení kvality řezu.

Výzva 4: Oxidace a znečištění povrchu

Hliník a další materiály jsou náchylné k oxidaci za vzniku sloučenin, jako je oxid hlinitý, které se mohou usazovat na povrchu materiálu a břitu a ovlivňovat tak řezný účinek.

Řešení

Před řezáním materiál předběžně upravte, abyste odstranili oxidy a povrchové nečistoty, a zlepšili tak účinnost řezání.

Během procesu řezání se jako ochranné plyny používají inertní plyny (například dusík), aby se snížil výskyt oxidačních reakcí.

Zvolte parametry řezání a procesní metody s antioxidačními vlastnostmi, jako je například pulzní laserové řezání.

Technologie řezání reflexních kovových materiálů

Pomocný plyn

- Kyslík: Při řezání oceli a dalších kovů lze kyslík použít jako pomocný plyn pro zvýšení rychlosti řezání. Kyslík chemicky reaguje s kovy za vysokých teplot, což vede k exotermické oxidaci, která dále urychluje proces řezání materiálu.

- Dusík: Dusík je velmi užitečný při řezání snadno oxidovatelných materiálů, jako je hliník. Může zabránit oxidaci materiálu během procesu řezání a udržovat hladkost a přesnost břitu. Kromě toho může dusík také snížit emise kouře a škodlivých plynů během procesu řezání.

- Argon: Argon je vhodný pro řezání materiálů, jako je mosaz. Má dobrou inertnost a dokáže chránit materiál před oxidací během procesu řezání. Argon zároveň může snížit tvorbu kouře a škodlivých plynů během procesu řezání, čímž zlepšuje pracovní prostředí.

Pomocný plyn nepochybně zvyšuje řezný účinek.

Díky chemické reakci mezi pomocným plynem a kovovým materiálem se zvyšuje řezná schopnost.

Pomáhá zařízení odfouknout strusku z řezné oblasti a vyčistit tak štěrbinu.

Chladí oblast kolem řezu a chrání zaostřovací čočku.

Při laserovém řezání mědi reaguje přívod pomocného plynu s kovem za vysokých teplot, což zlepšuje rychlost a účinnost řezání. Použití O₂ může podpořit spalování a zvýšit účinnost. U laserových řezacích zařízení je N₂ běžným pomocným plynem pro zvýšení řezného účinku. U měděných plechů o tloušťce menší než 1 mm samozřejmě není pro řezání a zpracování potřeba žádný pomocný plyn. Jakmile však tloušťka mědi dosáhne 2 mm, N₂ již nemůže dosáhnout očekávaného řezného účinku. V tomto případě je nutné k oxidaci mědi pro hladké řezání použít kyslík.

Antireflexní řešení

Ochranný povlak: Předběžné nanesení vrstvy antireflexního povlaku na povrch vysoce reflexních materiálů může výrazně snížit odrazivost laserového paprsku, což umožňuje absorbovat více laserové energie materiálem, čímž se zlepšuje účinnost a účinnost řezání. Tento povlak musí mít dobré vlastnosti, jako je odolnost vůči vysokým teplotám a korozi, aby byla zajištěna stabilita během procesu laserového řezání.

Řezání paprskem: Technologie řezání paprskem přerušuje optickou dráhu laserového paprsku před jeho odrazem k laserovému zdroji, čímž účinně zabraňuje poškození laserového generátoru způsobenému odraženým světlem. Instalací pasti paprsku lze zachytit odražené světlo, aby se zajistilo, že laserová energie působí převážně na materiál, a tím se snižuje poškození zařízení způsobené odrazem.

Vysoce výkonný laserový generátor

Během řezání vysoce reflexních materiálů je klíčová technika propichování. Pro maximalizaci hustoty výkonu a urychlení rychlosti tavení by měl být ohnisko umístěno co nejblíže k povrchu materiálu. Tím se minimalizuje počet interakcí mezi paprskem a povrchem materiálu, což umožňuje paprsku efektivněji tavit materiál.

Měď (Cu) a stříbro (Ag) jsou vysoce reaktivní materiály pro vláknové lasery s vlnovou délkou 1070 nm s nízkou absorpční rychlostí, mnohem nižší než u železa (Fe) a oceli. Jejich absorpční rychlost je však u pevnolátkových laserů relativně vyšší. Proto může výběr správného typu laseru usnadnit řezání vysoce reflexních materiálů.

Zlepšení výstupního výkonu: Použití laserového generátoru s vyšším výkonem je přímou metodou pro zpracování vysoce reflexních materiálů. Vyšší výkon znamená silnější pronikání a větší hloubku řezu, což může účinněji překonat odrazivost materiálu.

Modulace výkonu: Dynamickým nastavením výstupního výkonu laseru lze dosáhnout přesné regulace na základě odrazivosti materiálu a požadavků na řezání. Toto nastavení zajišťuje, že laserová energie zůstává v optimálním stavu po celou dobu řezání, což zlepšuje kvalitu a efektivitu řezání.

Pulzní modulace

Říditelný puls: Pomocí technologie řízených pulsů lze kontinuální laserový paprsek rozdělit na sérii krátkých a silných pulsů. Tento pulzní režim dokáže snížit akumulaci tepla v materiálu, zabránit deformaci nebo tavení v důsledku přehřátí a tím zlepšit přesnost řezu a kvalitu hran.

Krátký puls: Lasery s krátkým pulsem mají vyšší špičkový výkon a kratší dobu trvání, což umožňuje rychlejší ohřev a odpařování materiálů a přesnější řezání. Krátké pulsy zároveň mohou zmenšit tepelně ovlivněnou zónu a chránit okolní struktury materiálu před poškozením.

Pokročilá technologie vláknového laserového řezacího stroje

Monitorování v reálném čase

- Řízení procesu: Technologie monitorování v reálném čase dokáže během procesu řezání v reálném čase získávat různé parametry (jako je teplota, rychlost, výkon atd.) a dynamicky je upravovat podle přednastavených procesních požadavků, aby byla zajištěna stabilita a ovladatelnost procesu řezání.

- Zajištění kvality: Monitorováním řezného efektu v reálném čase (jako je šířka štěrbiny, drsnost atd.) lze včas odhalit a opravit případné problémy s kvalitou, aby byla zajištěna kvalita řezaných produktů.

- Technologie monitorování v reálném čase monitoruje celý proces řezání pomocí senzorů a monitorovacích systémů integrovaných do vláknových laserových řezacích strojů, což zajišťuje automatické nastavení parametrů během procesu řezání a zajišťuje stabilní kvalitu. Tato technologie dokáže zabránit nesprávným operacím, udržet přesnost řezání a zlepšit celkovou efektivitu výroby.

Adaptivní optika

- Automatické ostření: Optimalizací systému ostření může technologie adaptivní optiky výrazně zlepšit přesnost ostření a hustotu energie laserových paprsků, a tím zvýšit kvalitu a efektivitu řezání.

- Nastavení v reálném čase: Technologie adaptivní optiky dokáže monitorovat stav zaostření laserového paprsku v reálném čase a provádět úpravy v reálném čase na základě signálů zpětné vazby, aby se zajistilo, že laserový paprsek je vždy v optimálním stavu zaostření.

Adaptivní optický systém dynamicky optimalizuje zaostření laserového paprsku úpravou optického systému v reálném čase, čímž zajišťuje lepší přizpůsobení materiálům s různou tloušťkou nebo odrazy během procesu řezání. Toto nastavení může snížit ztráty odrazem laserového paprsku a zlepšit přesnost a efektivitu řezání.

Tvarování nosníku

Technologie tvarování paprsku dokáže přizpůsobit profil laserového paprsku různým požadavkům na řezání, čímž optimalizuje rozložení energie laserového paprsku a zlepšuje účinnost a kvalitu řezání.

Zlepšení využití energie: Tvarování laserových paprsků může lépe odpovídat absorpčním charakteristikám řezných materiálů, zlepšit využití laserové energie a snížit plýtvání energií.

Technologie tvarování paprsku umožňuje přizpůsobení tvaru laserových paprsků. Laserový paprsek je tvarován specifickými optickými prvky (jako je tvarovač paprsku, mikročočka atd.) za účelem transformace z původního Gaussova rozdělení do požadovaného tvaru (jako je kruh, obdélník, čtverec atd.). Lze jej přizpůsobit různým potřebám řezání. Tato technologie může zlepšit energetickou účinnost, zejména při zpracování vysoce reflexních materiálů, s významnými účinky, které pomáhají zlepšit efektivitu a kvalitu zpracování.

Stručně řečeno, díky přijetí těchto pokročilých technologií může vláknový laserový řezací stroj efektivně řešit problémy s řezáním reflexních materiálů, zlepšit efektivitu řezání, přesnost a kvalitu.

Alternativní metody řezání

Přestože vláknové laserové řezací stroje nabízejí mnoho řešení pro řezání reflexních materiálů s vysokou přesností, mnoho uživatelů stále nechce používat laserový řezací stroj jako první volbu pro řezání těchto materiálů. Použití vláknového laserového řezacího stroje k řezání některých vysoce reflexních materiálů může vést k poškození materiálu. V tomto případě se obvykle volí tradiční metoda řezání plechů, kterou je řezání plechů střihem.

SC Machinery má automatický stříhací stroj s předním podávacím plechem speciálně navrženo pro řezání velkého množství kobaltových, niklových a měděných plechů.

Závěr

V tomto článku se dozvíte, jak laserové řezání využít k řezání reflexních kovů. Laserové řezací stroje jsou obzvláště vhodné pro přesné a efektivní zpracování vysoce reflexních kovů, jako je mosaz, hliník a stříbro. Řezání laserem bude i nadále dobrou volbou pro zpracování vysoce reflexních kovů a přinese větší pohodlí a výhody pro zpracování kovů ve výrobním průmyslu.