Obsah

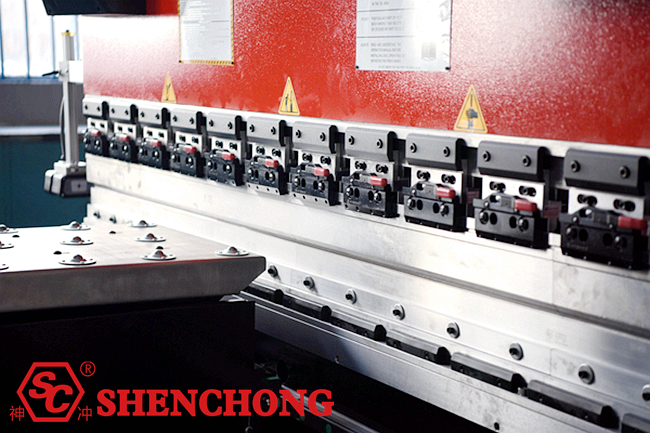

Indonéští zákazníci si objednali servo hybridní CNC ohraňovací lis WDK 200T 4000MM 6+1 ESA 860. Tento 200tunový 4metrový hybridní ohraňovací lis s olejovým a elektrickým pohonem je velký ohýbací stroj běžně používaný v kovoprůmyslu, zejména pro ohýbání těžkých plechů. Indonéský servo ohraňovací lis kombinuje olejový tlak a elektrický pohon, má vysokou účinnost a přesnost a je vhodný pro ohýbání různých kovových plechů.

Konfigurace indonéského servo ohraňovacího lisu

- Hybridní řada servo ohraňovacích lisu WDK

- 200 tun 4000 mm

- 6+1 os

- CNC systém ESA 860

- S následnou podporou

- Instalace klimatizace do rozvaděče

Technické vlastnosti servo hybridních ohraňovacích lisů

Hybridní pohon:

Servo hybridní CNC ohraňovací lis kombinuje hydraulické a elektrické technologie. Elektrický pohonný systém může zlepšit účinnost a rychlost odezvy zařízení, zatímco hydraulický systém je zodpovědný za zajištění vysokotlaké ohýbací síly s velkou hmotností. Tato kombinace poskytuje vyšší stabilitu, přesnost a úsporu energie.

Vysoce přesné řízení:

Přesné úhly ohybu a opakované polohování jsou dosaženy pomocí CNC systému (CNC). Hydraulický systém poskytuje velkou ohybovou sílu, zatímco elektrický pohon zajišťuje plynulejší zdvih a přesnější ovládání.

Úspora energie a ochrana životního prostředí:

Elektrický pohon dokáže upravit pracovní stav podle potřeb, čímž efektivně snižuje spotřebu energie, což je úspornější a ekologičtější než tradiční plně hydraulické ohýbačky.

Snadná obsluha:

Je vybaven pokročilým CNC systémem a umožňuje snadné nastavení a úpravu parametrů ohýbání s vysokým stupněm automatizace, což snižuje manuální zásahy a zlepšuje efektivitu práce a přesnost zpracování.

Nízká hlučnost a nízké vibrace:

Díky optimalizované konstrukci elektrické části se snižuje hluk a vibrace zařízení, což zlepšuje komfort obsluhy.

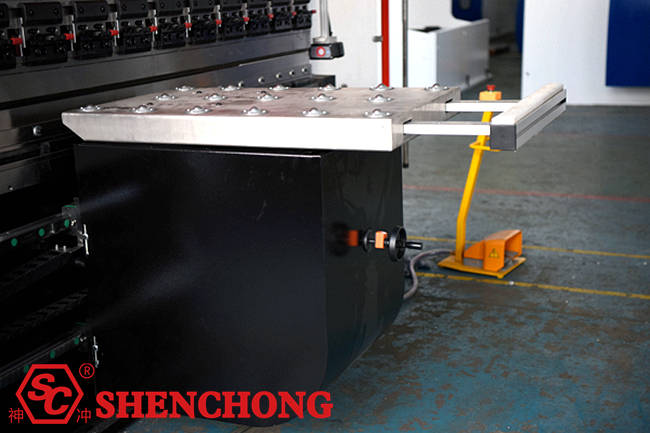

Výhody podpory následného ohýbání

Výhody indonéského servo ohraňovacího lisu s následnou podporou se projevují především ve zlepšení efektivity výroby, přesnosti zpracování a provozní bezpečnosti. Systém následné podpory se obvykle vztahuje na zařízení, které dokáže automaticky nastavit polohu zadního dorazu, automaticky sledovat a upravovat podle velikosti plechu nebo požadavků na zpracování a zajistit přesnost polohování plechu během procesu ohýbání.

Hlavní výhody ohýbačky vybavené systémem následné podpory jsou následující:

1) Zlepšení efektivity výroby

Automatické nastavení:

Systém následné podpory dokáže automaticky upravit polohu zadního dorazu podle délky plechu a požadavků na zpracování, což znamená, že obsluha nemusí pokaždé ručně upravovat polohu zadního dorazu, čímž se zkracuje doba ručního provozu a zvyšuje se efektivita výroby.

Snížený počet manuálních zásahů:

Obsluha stačí nastavit pouze základní parametry a následné úpravy automaticky provede podpůrný systém, což efektivně zkracuje dobu zásahu obsluhy a umožňuje zařízení rychleji dokončit řadu stejných nebo podobných úkolů, čímž se zvýší rychlost zpracování.

2) Zajistěte přesnost zpracování

Přesné ovládání polohování:

Systém následné podpory dokáže přesně řídit polohu a hloubku posuvu desky, zabránit odchylkám v polohování způsobeným nesprávným ručním nastavením nebo chybami zařízení a zajistit, aby každý výrobek dosáhl požadované přesnosti ohybu.

Snížení chyb:

Automatické nastavení dokáže přesněji přizpůsobit úhel ohybu stroje, tloušťku plechu, požadavky na ohyb atd., čímž se sníží odchylka, která se může v plechu během procesu ohýbání vyskytnout, a zlepší se přesnost zpracování.

3) Zvýšení bezpečnosti

Omezte lidský kontakt:

V tradičním ručním provozu musí obsluha často seřizovat zadní doraz, což může představovat nebezpečí pro osoby přibližující se k pohyblivým částem. Systém následné podpory snižuje manuální zásahy, snižuje kontakt mezi lidmi a zařízením a zvyšuje bezpečnost provozu.

Zabraňte posunutí desky:

V některých případech se může deska během ohýbání posouvat nebo klouzat, což má za následek snížení přesnosti zpracování. Následná podpěra může v reálném čase upravovat polohu zadního dorazu, aby se zajistilo, že deska zůstane během celého procesu ohýbání stabilní a nebude náchylná ke klouzání.

4) Snižte údržbu a opotřebení zařízení

Snižte počet chyb lidské obsluhy:

Protože není nutné často seřizovat zadní doraz, snižuje se nadměrný provoz a opotřebení zařízení, snižuje se riziko poškození způsobeného nesprávnou obsluhou člověka a prodlužuje se životnost zařízení.

Udržujte stabilitu zařízení:

Automatizovaný systém sledování dosahuje dobrých výsledků v oblasti přesnosti a opakovatelnosti, což pomáhá snižovat vibrace a zatížení zařízení během provozu a zlepšovat dlouhodobou stabilitu zařízení.

5) Optimalizace toku procesů

Přesná koordinace více ohybů:

U některých obrobků, které vyžadují více ohybů, může systém následné podpory přesně řídit polohování každého ohybu, aby se zajistilo, že každý ohyb může být hladce ukotven s předchozím ohybem a hotový výrobek nebude kvůli nesprávné poloze zadního dorazu nekvalifikován.

Zlepšení konzistence obrobku:

Automatizovaný proces nastavení umožňuje udržovat konzistenci ohýbacího procesu každého obrobku, zejména při dávkové výrobě, a tím zajistit vysokou konzistentní kvalitu každého produktu.

6) Snadná obsluha

Snižte složitost ručního provozu:

Obsluha stačí nastavit příslušné parametry a podpůrný systém automaticky upraví polohu podle velikosti desky nebo požadavků na ohýbání, čímž se sníží počet těžkopádných provozních kroků a zvýší se pohodlí obsluhy.

Nižší technické požadavky:

I operátoři s nízkou technickou úrovní mohou provádět přesné operace zpracování pomocí jednoduchého nastavení, což snižuje požadavky na dovednosti operátora.

7) Zlepšení kvality produktů

Snižte dopad lidských faktorů:

Tradiční ruční nastavení zadního dorazu je snadno ovlivněno lidskými faktory, jako jsou chyby v úsudku nebo nesprávná obsluha, což vede k nestabilní kvalitě výrobku. Automatické nastavení následného podpůrného systému zajišťuje konzistenci procesu zpracování a může výrazně zlepšit celkovou kvalitu výrobku.

8) Zlepšit konkurenceschopnost

Zlepšení efektivity a kvality výroby:

Zlepšení efektivity výroby a kvality výrobků ohýbačky vybavené následnou podporou umožňuje podnikům vyrábět vysoce kvalitní produkty, které splňují potřeby zákazníků s vyšší efektivitou, a tím zlepšují konkurenceschopnost na trhu.

9) Snížení zátěže pro provozovatele

Snižte pracovní zátěž operátorů:

Automatické nastavení systému následné podpory eliminuje nutnost častého nastavování ze strany operátorů, snižuje jejich pracovní zátěž, snižuje únavu operátora a zlepšuje pracovní komfort.

Výhodou používání systému následné podpory je, že může výrazně zlepšit efektivitu výroby, přesnost zpracování a bezpečnost zařízení, snížit manuální zásahy, snížit počet chyb, prodloužit životnost zařízení a zlepšit celkovou automatizaci výrobní linky. Pro společnosti, které vyrábějí ve velkém množství nebo vyžadují vysoce přesné zpracování, bude instalace systému následné podpory důležitým opatřením ke zlepšení úrovně procesů a konkurenceschopnosti.

Kromě tohoto sledovacího zařízení instalovaného na indonéském servo ohraňovacím lisu může společnost SC Machinery zákazníkům poskytnout také nezávislé ohýbačka plechů zařízení, která lze použít s běžně dostupnými CNC ohraňovacími lisy na trhu.

Úloha přidání klimatizačních jednotek do rozvaděče

Instalace klimatizačních jednotek do rozvaděčů na ohýbačky hraje několik velmi důležitých rolí, zejména pro ochranu elektronického řídicího systému, prodloužení životnosti zařízení a zlepšení efektivity práce.

Následují konkrétní role a důvody:

1) Snižte teplotu a chraňte elektronický řídicí systém

Elektronický řídicí systém je citlivý na teplotu:

Elektronický řídicí systém ohýbačky (jako je PLC, měnič, stykač atd.) obvykle používá elektronické součástky, které jsou náchylné k přehřátí, poškození nebo selhání ve vysokoteplotním prostředí. Nadměrná teplota v elektrické skříni způsobí snížení provozní stability elektrických součástí a může dokonce vést k vypnutí nebo selhání zařízení.

Klimatizace snižuje teplotu:

Přidáním klimatizace lze efektivně snížit teplotu v rozvaděči, aby se zajistilo, že řídicí systém a elektrické komponenty fungují ve vhodném teplotním rozsahu, a tím se zabrání selhání zařízení nebo poškození způsobenému přehřátím.

2) Zabraňte vlhkosti a prachu

Nebezpečí vlhkosti a prachu:

V průmyslovém prostředí, zejména v dílnách na zpracování kovů, vlhkost a prach často způsobují poškození elektrických řídicích systémů. Vlhkost může způsobit zkraty a korozi elektrických součástek, zatímco prach se může hromadit na deskách plošných spojů a stykačích, což ovlivňuje normální provoz zařízení.

Klimatizace udržuje věci suché a čisté:

Klimatizace pomáhá snižovat vlhkost vzduchu a udržuje jej suchý regulací vlhkosti v rozvodné skříni. Zároveň může klimatizace snížit množství prachu ze vzduchu, který vstupuje do rozvodné skříně, a tím prodloužit životnost zařízení.

3) Zlepšení pracovní účinnosti a stability elektrických součástí

Stabilní provoz:

Provozní účinnost elektrických součástí úzce souvisí s teplotou. Klimatizace pomáhá udržovat teplotu elektronického řídicího systému ve stabilním rozmezí, což může zajistit stabilitu a provozní účinnost každé elektrické součásti a zabránit kolísání nadproudu nebo napětí způsobenému přehřátím.

Zabraňte automatickému výpadku napájení:

Většina elektrických zařízení se při přehřátí automaticky přepne do ochranného režimu nebo se vypne, aby se zabránilo poškození. Klimatizace pomáhá předcházet nadměrným teplotám a snižuje počet ochranných vypnutí způsobených abnormálními teplotami.

4) Prodloužení životnosti zařízení

Snižte četnost poruch:

Teplota, vlhkost a prach urychlují stárnutí a opotřebení elektrických součástek. Udržováním vhodného pracovního prostředí může klimatizace snížit poškození elektrického systému těmito faktory, a tím prodloužit životnost zařízení.

Ušetřete náklady na údržbu:

Snížením poškození elektrických součástí pomáhá klimatizace snížit četnost a náklady na údržbu, a tím zlepšit provozní účinnost zařízení.

5) Zlepšení efektivity výroby

Stabilní provozní prostředí:

Zařízení pracuje v prostředí s vhodnou teplotou, které dokáže udržet nepřetržitý a efektivní provozní stav a zabránit stagnaci výroby způsobené poruchou zařízení. Zejména ve vysoce intenzivní výrobě je stabilita a účinnost zařízení klíčová.

Zkrácení prostojů:

Pokud dojde k problému s vypnutím zařízení v důsledku přehřátí, výrazně se sníží účinnost výroby. Klimatizace může této situaci účinně zabránit a zajistit nepřetržitý provoz zařízení.

6) Dodržujte oborové standardy a specifikace

Splňte požadavky odvětví:

V některých zemích a regionech mají průmyslová zařízení jasné požadavky na pracovní prostředí elektronického řídicího systému, včetně regulace teploty a vlhkosti. Instalací klimatizací je pro zařízení snazší splnit příslušné průmyslové normy a bezpečnostní specifikace.

Zlepšit výrobní standardy společnosti:

Někteří zákazníci mohou při výběru dodavatelů požadovat, aby zařízení splňovalo specifické provozní normy, zejména v prostředí s vysokou teplotou a vlhkostí. Instalace klimatizací může také zvýšit konkurenceschopnost zařízení na trhu.

7) Snížení spotřeby energie a zlepšení energetické účinnosti

Výhody energetické účinnosti klimatizací:

Moderní průmyslové klimatizace mají obvykle vysoký poměr energetické účinnosti (COP), který dokáže udržovat stabilní teplotní prostředí při nižší spotřebě energie, čímž snižuje spotřebu energie a nepřímo zlepšuje celkovou energetickou účinnost ohýbačky optimalizací provozního stavu elektrických zařízení.

Hlavním účelem instalace klimatizace do rozvaděče je ochrana elektrických součástí, snížení poruchovosti, prodloužení životnosti a zlepšení účinnosti zařízení. Klimatizace hraje zásadní roli, zejména v horkém, vlhkém nebo prašném prostředí. U ohýbaček, které potřebují běžet nepřetržitě a efektivně po dlouhou dobu, není úlohou klimatizace jen zlepšení stability zařízení, ale také snížení nákladů na údržbu a zajištění plynulého provozu výrobní linky.

Tento indonéský ohraňovací lis s servopohonem je vhodný pro aplikace, které vyžadují vysokou přesnost a velkoobjemové zpracování, zejména pro zpracování středních a silných plechů. Kombinací výhod hydraulického a elektrického systému dokáže zajistit vyšší efektivitu práce, nižší spotřebu energie a lepší přesnost zpracování a je široce používán v mnoha průmyslových odvětvích.