Inhaltsverzeichnis

Die 4-Walzen-Blechwalzmaschine ist ein weit verbreitetes Gerät für die Biegewalzbearbeitung von Metallplatten. Sie ermöglicht das Vorbiegen und Formwalzen der Platte und eignet sich besonders für mitteldicke und dicke Platten sowie für hochpräzise Walzbearbeitungen.

Im Vergleich zum Dreiwalzen-BlechwalzmaschineDie Vierwalzen-Blechwalzmaschine bietet die Vorteile eines hohen Automatisierungsgrades, einer einfachen Bedienung und einer geringen Restgeradekante.

1. Was ist eine 4-Walzen-Blechwalzmaschine?

Definition:

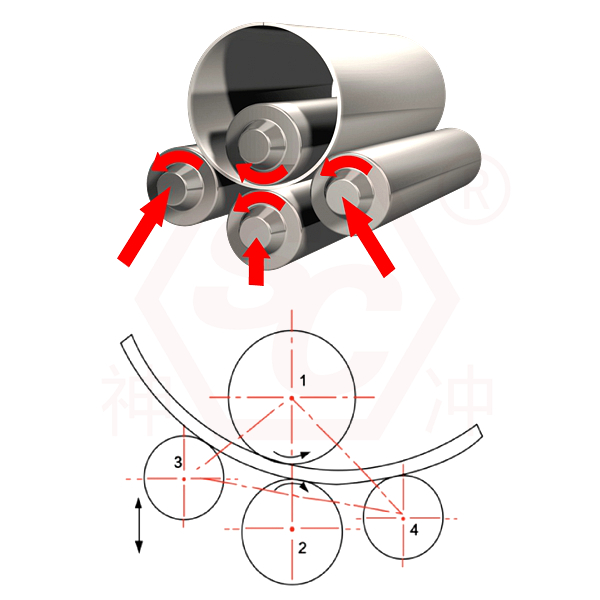

Eine Vierwalzen-Blechbiegemaschine ist ein Gerät, das das Blech durch die koordinierte Bewegung von vier Walzen (eine Oberwalze, eine Unterwalze und zwei Seitenwalzen) spannt, vorbiegt und rollt. Sie kann das symmetrische Vorbiegen und das Rundwalzen des Blechs in einem Arbeitsgang durchführen.

Eine 4-Walzen-Blechwalzmaschine ist eine mechanische Anlage zum Walzen von Metallplatten in zylindrische, bogenförmige oder andere Formen. Sie wird häufig in Druckbehältern, der Windkraft, im Schiffbau, der Petrochemie, im Kesselbau und anderen Branchen eingesetzt.

Kurze Beschreibung des Funktionsprinzips:

- Einspannen der Platte: Die obere Rolle und die untere Rolle spannen die Platte ein.

- Vorbiegen: Durch einseitiges Anheben der Seitenrolle wird ein Ende der Platte nach oben gedrückt, um ein Vorbiegen (Verringerung der geraden Kanten) zu erreichen.

- Walzen: Die Walzen bewegen sich koordiniert, und die Platte wird unter der Unterstützung von drei Punkten einer kontinuierlichen plastischen Verformung unterzogen und schließlich in die gewünschte Krümmung gewalzt.

- Entladen: Das geformte Werkstück wird durch eine Hilfsvorrichtung oder einen oberen Rollenwendemechanismus entladen.

2. Struktureller Aufbau der Vierwalzen-Blechwalzmaschine

Die Grundstruktur der 4-Walzen-Blechwalzmaschine bildet die Grundlage für ihre automatischen Vorbiege-, Walz- und Rundungsfunktionen. Im Vergleich zur 3-Walzen-Blechwalzmaschine verfügt die 4-Walzen-Blechbiegemaschine über eine zusätzliche Hilfswalze (die zweite Seitenwalze), die die Verarbeitungseffizienz und Walzgenauigkeit deutlich verbessert. Nachfolgend finden Sie die wichtigsten Strukturkomponenten und die Funktionsbeschreibung der 4-Walzen-Blechwalzmaschine.

1) Obere Walze (obere Arbeitswalze)

Position:

befindet sich oben in der Mitte des Rahmens.

Funktion:

Die aktive Rolle treibt die Platte über das Antriebssystem zur Drehung an.

Wendet die Hauptbiegekraft nach unten auf die Platte an.

Merkmale:

Normalerweise elektrisch angetrieben, mit dem größten Durchmesser und kann entsprechend vertikal angehoben und abgesenkt werden.

2) Untere Walze (untere Arbeitswalze)

Position:

Befindet sich unten, parallel zur oberen Walze.

Funktion:

Als angetriebene Rolle übernimmt sie die Aufgabe, die Platte festzuklemmen.

Kann zum Einstellen der Klemmkraft nach oben und unten bewegt werden.

Merkmale:

Manchmal ist es auch eine Antriebsrolle. Wird verwendet, um die Ausgangsposition der Platte mit der oberen Rolle festzuklemmen und einzustellen.

3) Linke und rechte Rollen (Seitenrollen)

Position:

Auf beiden Seiten der oberen und unteren Walze, nahe der unteren Walze.

Funktion:

Realisieren Sie die Vorbiegefunktion.

Kontrollieren Sie die Biegebahn und den Formradius der Platte.

Merkmale:

Können einzeln angehoben oder geschwenkt werden, die Steuerung erfolgt meist über eine Hydraulik.

Ihre Bewegungsbahn kann programmierbar gesteuert werden, um das Rollen unterschiedlicher Formen (Zylinder, Kegel usw.) zu erreichen.

4) Hauptantriebsgerät

- Normalerweise ein Motor + Untersetzungsgetriebe.

- Treibt die obere Walze (oder die oberen und unteren Walzen) direkt an, um die Platte zu drehen und zu bewegen.

- Sorgt für eine konstante lineare Geschwindigkeit zwischen den Walzen, um die Walzgenauigkeit zu verbessern.

5) Hydrauliksystem

- Steuert das Anheben und die seitliche Bewegung der unteren Walze und der Seitenwalzen.

- Sorgt für Druckkontrolle beim Rollen.

- Enthält normalerweise Hydraulikzylinder, Hydraulikpumpen, Steuerventilgruppen, Öltanks usw.

6) Maschinenrahmen

- Unterstützt die gesamte Gerätestruktur.

- Sorgt für eine präzise Rollenpositionierung und die Gesamtsteifigkeit der Ausrüstung.

- Hergestellt aus schweren geschweißten Stahlkonstruktionen oder Gussteilen, um eine hohe Belastbarkeit zu gewährleisten.

7) CNC-Steuerungssystem

- Wird verwendet, um die Bewegung verschiedener Teile der Blechwalzmaschine zu steuern und Parameter einzustellen.

- Normalerweise mit SPS, Touchscreen und Mensch-Maschine-Schnittstelle (HMI) ausgestattet.

- Realisiert eine automatisierte Steuerung und unterstützt Walzvorgänge mit mehreren Segmenten.

8) Zusatzgerät (optional)

- Zuführvorrichtung: z. B. hydraulische Ladeplattform.

- Entladevorrichtung: wie z. B. Stützrahmen, Rollendrehvorrichtung.

- Sicherheitseinrichtungen: Not-Aus-Schalter, Schutzabdeckung, Wegerkennungssystem usw.

3. Funktionsprinzip von Vierwalzen-Blechbiegemaschinen

Die 4-Walzen-Blechwalzmaschine ist eine moderne Blechformmaschine. Ihr Funktionsprinzip besteht darin, das Blech durch die koordinierte Wirkung von vier Arbeitswalzen (obere Walze, untere Walze, linke Walze, rechte Walze) unter Einwirkung von mechanischem und hydraulischem Druck plastisch zu verformen, um ein automatisches Vorbiegen und präzises Walzen zu erreichen. Im Folgenden wird das Funktionsprinzip hinsichtlich Struktur, Prozess, Kraft, Steuerung usw. detailliert analysiert.

1) Blattzufuhr

- Die Zuführung des Bogens erfolgt seitlich oder von vorne durch die Zuführplattform.

- Nach der Ausrichtung der Mitte wird es durch die oberen und unteren Rollen geklemmt und positioniert.

2) Blechklemmung

- Die untere Walze hebt sich und drückt das Blatt fest unter die obere Walze.

- Der anfängliche Klemmzustand ist hergestellt und bereit zum Rollen.

3) Vorbiegen des Blechs (Beseitigen von geraden Restkanten)

- Heben Sie die Seitenrolle auf einer Seite an (z. B. die linke Rolle).

- Ein Ende des Blechs wird angehoben, wodurch mit der oberen und unteren Walze eine Dreipunktkraft entsteht, die eine teilweise Biegung (Vorbiegung) des Blechs bewirkt.

- Das Blech wird gedreht und der Vorgang am anderen Ende wiederholt, um eine Vorbiegung an beiden Enden zu erreichen.

- Durch dieses Verfahren werden die verbleibenden geraden Kanten deutlich reduziert und die Formqualität verbessert.

4) Blechwalzen

- Die Seitenrollen werden stufenweise angehoben (programmierbare Krümmungssteuerung).

- Das Blech wird im Dreipunktbiegeverfahren kontinuierlich zu einem Bogen oder Zylinder gerollt.

- Die Antriebsrolle treibt das Blatt kontinuierlich vorwärts, um einen vollständigen kreisförmigen Querschnitt zu bilden.

5) Entladen der Bleche

- Nach Abschluss des Walzens kann die obere Walze umgedreht oder seitwärts bewegt werden.

- Die Entladung des umgeformten Werkstückes erfolgt durch hydraulische oder mechanische Hilfsmechanismen.

- Kann direkt mit dem nächsten Schweiß- oder Rundungsprozess fortfahren.

4. Kraftanalyse beim Vierwalzen von Blechen

Die Kraftanalyse der Vierwalzen-Blechwalzmaschine ist entscheidend für das Verständnis ihres Walzmechanismus, die Kontrolle der Genauigkeit und die Optimierung des Umformprozesses. Der kraftmäßige Vorteil der Vierwalzenstruktur besteht darin, dass sie ein idealeres Dreipunkt-Biegesystem bildet, den Verformungsprozess der Platte effektiv steuert und die Qualität des Vorbiegens und Walzens verbessert.

1) Hauptbelastungspunkte der 4-Rollen-Blechwalzmaschine

Während des Walzvorgangs wird das Blech hauptsächlich folgenden Kräften ausgesetzt:

- Oberer Walzendruck: übt die Hauptbiegekraft auf die Platte aus, um sie plastisch zu biegen.

- Stützkraft der unteren Walze: klemmt die Platte mit der oberen Walze fest und bietet gleichzeitig Unterstützung und Übertragung.

- Oberer Seitenwalzendruck: Steuert die Krümmung und Formgenauigkeit beim Vorbiegen und Walzen.

- Reibung: entsteht durch die Reibung zwischen der oberen/unteren Rolle und der Platte und wird verwendet, um die Platte in Bewegung zu versetzen.

- Plattenrückprallkraft: die elastische Rückstellkraft der Platte nach dem Biegen, die ein wichtiger Faktor für die Genauigkeit ist.

2) Analyse der Kraftprozessphase

Erste Klemmphase:

- Die Platte wird zwischen die obere und untere Walze gelegt.

- Die untere Walze hebt sich und übt Druck aus, wodurch mit der oberen Walze eine Klemmkraft entsteht und ein normaler Druck erzeugt wird.

- Die Reibung zwischen den oberen/unteren Rollen steuert die Bewegung der Platte.

Vorbiegephase:

- Eine Seitenrolle hebt sich und bildet mit der oberen und unteren Rolle eine Dreipunktkraft.

- Das Ende der Platte wird gebogen und es bildet sich lokal eine Zone plastischer Verformung.

- Das Biegemoment wird unterhalb der Mittelachse der Plattendicke erzeugt, wodurch eine asymmetrische Spannungsverteilung entsteht.

Rollbühne:

- Die Platte wird zwischen drei Drehpunkten (obere Rolle + zwei Seitenrollen) einer Kraft ausgesetzt.

- Es wird zusammengedrückt und gebogen, während es sich kontinuierlich vorwärts bewegt, und bildet so eine durchgehende Kurve.

- Der Biegeradius wird durch die Position der Seitenrollen bestimmt und die Druckverteilung muss gleichmäßig sein.

Während des Biegevorgangs ist der Spannungszustand innerhalb der Platte:

- Die obere Fläche ist zugfest und die Spannung ist positiv.

- Die untere Oberfläche wird komprimiert und die Spannung ist negativ.

- Die Spannung an der neutralen Achse ist Null und es tritt eine Biegung auf, jedoch keine Dehnung.

3) Festigkeitsvorteile der Vier-Rollen-Struktur

Vergleichsartikel | Dreiwalzen-Blechwalzmaschine | Vier-Walzen-Blechwalzmaschine (Vorteile) |

Stützpunkt | 2 Seiten + 1 Mitte | Echte Dreipunkt-Formstruktur |

Blattstabilität | Die Platte lässt sich leicht verschieben | Stabile Plattenfixierung und -klemmung |

Walzgenauigkeit | Allgemein | Hoch (steuerbare Biegemomenteinstellung) |

Vorbiegefähigkeit | Schwach | Robust (Struktur unterstützt positives und negatives Vorbiegen) |

Rückprallkontrolle | Schwierig, genau zu steuern | Programmierbare Kompensation + dynamische Anpassung |

5. Rollkontrollmethode

Mit der technologischen Entwicklung hat sich die Blechwalzmaschine schrittweise von der traditionellen manuellen/hydraulischen Steuerung zu elektronischen numerischen Steuerungen (NC) und computergestützten numerischen Steuerungen (CNC) entwickelt und so ein höheres Maß an intelligenter Fertigung erreicht. Die Walzsteuerung der 4-Walzen-Blechwalzmaschine bestimmt deren Formgenauigkeit, Betriebseffizienz und Automatisierungsgrad.

1) Rollenpositionsregelung (Verschiebungsregelung)

- Steuern Sie die Hub- und Senkbewegung der oberen und unteren Walze sowie der linken und rechten Seitenwalze

- Bestimmen Sie den Biegeradius und den Druckbereich der Platte während des Umformprozesses

- Normalerweise wird die Regelung durch das hydraulische Proportionalventil + Wegsensor vervollständigt

2) Rollbahnkontrolle

- Kontrollieren Sie die Bewegungsbahn der Seitenrolle (schräge Linie, Kurve)

- Erzielen Sie komplexe Formen (wie konische Zylinder) oder das Walzen von Mehrsegmentbögen

- Die Trajektorie ist in der Regel durch das CNC-System vorprogrammiert

3) Klemmkontrolle

- Kontrollieren Sie den Klemmdruck der oberen und unteren Rollen auf der Platte

- Achten Sie darauf, dass die Platte während der Drehung nicht verrutscht

- Passend zu verschiedenen Materialien Dynamische Anpassung von Qualität und Dicke

4) Antriebssteuerung (Geschwindigkeitsanpassung)

- Kontrollieren Sie die Rotationsgeschwindigkeit der Walze, um eine gleichmäßige Zufuhr zu erreichen

- Ein fortschrittliches Steuerungssystem kann die Beschleunigung und Verzögerung während des Walzvorgangs anpassen

- Wichtig zur Vermeidung von Materialrissen, Überdruck oder Oberflächenschäden

5) Programmierte Steuerung (automatische Logik)

In der Steuerung sind mehrere Walzschritte voreingestellt:

- Plattenpositionierung

- Automatisches Spannen

- Vorbiegen des ersten Endes

- Plattenrotation

- Vorbiegen des zweiten Endes

- Vollkreis-Rollen

- Entladen usw.

Benutzer müssen lediglich Parameter wie Plattendicke, Material und Rollendurchmesser eingeben und das System passt die Position und Bewegung jeder Rolle automatisch an.

6. Analyse der Vorteile der Vierwalzen-Blechwalzmaschine

4-Walzen-Blechwalzmaschinen werden in der modernen Blechumformung häufig eingesetzt, da ihre Konstruktion und Steuerung viele Vorteile bieten. Im Vergleich zu herkömmlichen Maschinen wie Drei-Walzen-Blechwalzmaschinen und symmetrischen Blechwalzmaschinen bietet die 4-Walzen-Blechwalzmaschine deutliche Vorteile hinsichtlich Genauigkeit, Effizienz, Bedienbarkeit usw.

1) Strukturelle Vorteile der 4-Rollen-Blechwalzmaschine

- Vier-Rollen-Konstruktion: Aktive Oberwalze + Unterwalzenklemmung + beidseitige Walzeneinstellung, stabilere Struktur. Unterstützt symmetrisches Walzen und asymmetrisches Vorbiegen

- Feste Platte mit unterer Rolle: Die Platte liegt immer auf der festen Rolle, rutscht nicht leicht, lässt sich leicht positionieren und die Genauigkeit kontrollieren.

- Kein Wenden der Platte erforderlich: Im Gegensatz zur Dreiwalzenmaschine wird die Platte während des gesamten Walzvorgangs immer auf der gleichen Seite bearbeitet, ohne dass sie gewendet wird.

2) Prozess- und Betriebsvorteile

- Einmaliges Formen: Vorbiegen und Walzen können im selben Prozesszyklus abgeschlossen werden, wodurch manuelle Fehler und Positionierungsfehler reduziert werden.

- Starke Vorbiegefähigkeit an beiden Enden: Die linken und rechten Seitenrollen können jeweils angehoben und abgesenkt werden und können unabhängig voneinander an beiden Enden eine präzise Vorbiegung durchführen (fast keine geraden Kanten).

- Anpassung an konisches Rollen: Die Seitenrollenbahn kann programmierbar angepasst werden und ist für nicht kreisförmige Strukturen wie konische Zylinder und Ellipsen geeignet.

- Einfache Bedienung: Die meisten Vierwalzen-Blechwalzmaschinen sind mit CNC-Systemen (NC/CNC) ausgestattet, und der Benutzer muss zur Bedienung lediglich Parameter eingeben.

- Anpassung an unterschiedlichste Blechdicken: Es können unterschiedliche Blechdicken von 1mm bis über 100mm (je nach Modell) gewalzt werden.

- Geringere Anforderungen an den Bediener: Im Vergleich zur Dreiwalzen-Blechwalzmaschine ist sie weniger technologieabhängig, für Anfänger leicht zu erlernen und sicherer.

3) Vorteile der Umformqualität

- Höhere Rundheit: Die Genauigkeit der Mehrpunkt-Kraftregelung ist hoch und die Rundheit und Zylindrizität der Rollformung sind besser als die der Dreiwalzen.

- Gute Rückprallkontrolle: Die seitliche Rollenkraft ist kontinuierlich steuerbar, wodurch der elastische Rückprall reduziert und die Rollgenauigkeit verbessert werden kann.

- Gute Oberflächenqualität: Die Platte verrutscht nicht so leicht, muss nicht umgedreht werden und Kratzer, Knicke und andere Mängel werden vermieden.

- Präziseres Kantenandocken: Die gerade Kante ist klein, was dem nachfolgenden automatischen Schweißen, Nahtandocken und anderen Präzisionsvorgängen förderlich ist.

4) Vorteile durch Produktionseffizienz und Automatisierung

- Vollautomatisches Steuerungssystem: unterstützt NC/CNC-Programmierung, verfügt über eine Speicherfunktion und ist für die Massenproduktion geeignet.

- Reduzierte Prozesszeit: Alle Schritte werden in einer Positionierung abgeschlossen, wodurch die Gesamtverarbeitungszeit um 30%–50% verkürzt wird.

- Geeignet für automatisierte Produktionslinien: Es kann Be- und Entladesysteme, Roboter, Schweißstationen und andere Geräte verbinden.

- Unterstützt Fernüberwachung/-diagnose: Einige High-End-Geräte können mit dem Internet verbunden werden, um Zugriff auf das industrielle Internet der Dinge (IIoT) zu erhalten.

5) Vergleich der typischen Vorteile einer Dreiwalzen-Blechwalzmaschine

Vergleichsartikel | Dreiwalzen-Blechwalzmaschine | Vier-Walzen-Blechwalzmaschine (Vorteile) |

Vorbiegefunktion | Erfordert mehrere Flips, große gerade Kanten | Automatisches Vorbiegen, extrem kurze gerade Kante (≤1,5-fache Blechdicke) |

Zentrieren und Positionieren | Verlässt sich bei der Positionierung auf manuelle Erfahrung | Die Platte wird auf der unteren Rolle fixiert und automatisch zentriert |

Walzeffizienz | Viele Prozesse, geringe Effizienz | Alle Walzvorgänge werden in einem Durchgang erledigt |

Konische Walzkapazität | Strukturelle Einschränkungen erschweren die Erreichung | Einstellbare Walzenbahn, freie Steuerung des Kegelwinkels |

Betriebstechnische Schwierigkeiten | Hoch, erfordert Facharbeiter | Niedrige, benutzerfreundliche CNC-Schnittstelle, leicht zu erlernen |

7. Wie wählt man eine Vierwalzen-Blechwalzmaschine aus?

Der Kauf einer 4-Walzen-Blechwalzmaschine ist eine wichtige Investitionsentscheidung, die direkt mit der Produktionseffizienz, der Verarbeitungsgenauigkeit und der langfristigen Entwicklungsfähigkeit des Unternehmens zusammenhängt. Im Folgenden finden Sie systematische und praktische „Kaufempfehlungen und Richtlinien für 4-Walzen-Blechwalzmaschinen“, die Ihnen helfen, eine wissenschaftlich fundierte Auswahl entsprechend dem tatsächlichen Bedarf zu treffen und unnötigen Abfall und versteckte Gefahren zu vermeiden.

1) Klären Sie Ihre Bewerbungsvoraussetzungen

Bevor Sie sich für ein Modell entscheiden, müssen Sie sich über die Eigenschaften Ihres Werkstücks und die Fertigungsmethoden im Klaren sein:

Schlüsselparameter | Überlegungen |

Blechdicke | Maximaler/minimaler Dickenbereich der zu verarbeitenden Platte (beeinflusst den oberen Walzendurchmesser und das Hydrauliksystem) |

Blattbreite | Maximale Bearbeitungsbreite, bestimmt die Maschinenkörperbreite und die Anforderungen an die Steifigkeit |

Materialart | Normaler Kohlenstoffstahl, Edelstahl, Aluminiumlegierung, verschleißfester Stahl usw. beeinflussen Druck und Formradius |

Minimaler Rollendurchmesser | Benötigter Mindestinnendurchmesser? Bezieht sich auf Biegekapazität und Rollenanordnung |

Werkstücktyp | Zylinder, Kegel, Ellipse, nicht standardmäßige Teile? Beeinflusst das Steuerungssystem und die Gestaltung der Seitenrollenbahn |

Batchgröße | Einzelstückfertigung oder Großserie? Entscheiden Sie, ob Sie mit CNC-Steuerung oder automatischer Be- und Entladevorrichtung ausstatten möchten |

2) Empfehlungen zur Auswahl der wichtigsten technischen Parameter

- Oberer Walzendurchmesser: sollte groß genug sein, um der maximalen Biegekraft standzuhalten und eine Durchbiegung zu vermeiden; wird durch die Dicke der gewalzten Platte beeinflusst.

- Durchmesser der unteren und seitlichen Rollen: Beeinflusst den stabilen Klemm- und Biegeeffekt und die symmetrische Struktur ist besser.

- Hydrauliksystemdruck: Je höher der Druck, desto stärker die Verarbeitungskapazität, aber auch die Kosten steigen.

- Motorleistung: bestimmt direkt die Plattenantriebskapazität und die Verarbeitungsgeschwindigkeit.

- Walzenteilung und Walzenanordnung: bestimmen die Umformqualität und den minimalen Walzendurchmesser. Exzentrische Seitenwalzen eignen sich zum Kegelwalzen.

- Steuerungsmodus: NC eignet sich für konventionelle Anwendungen, CNC eignet sich für komplexe und hochpräzise Szenarien.

- Material der Maschinenstruktur: hochfester Stahlguss oder Schweißkonstruktion zur Gewährleistung einer langfristigen Verformungsbeständigkeit.

3) Marken- und After-Sales-Empfehlungen

Die Wahl eines zuverlässigen Herstellers und eines perfekten Kundendienstes ist der Schlüssel.

- Bevorzugen Sie bekannte Marken oder Hersteller mit einem guten Ruf in der Branche: Die Qualität der Geräte ist gewährleistet und die Schlüsselkomponenten haben eine lange Lebensdauer.

- Besichtigen Sie den Montage- und Testmaschinenstandort des Herstellers: Sehen Sie sich den tatsächlichen Rolleffekt an und machen Sie sich mit der Funktionsfähigkeit des Steuerungssystems vertraut.

- Stellen Sie sicher, dass der Lieferant Installations-, Inbetriebnahme- und Schulungsdienste anbietet: Verkürzen Sie den Maschinenzyklus und verbessern Sie die Produktionseffizienz.

- Informieren Sie sich über die Reaktionszeit nach dem Verkauf und den Ersatzteilsupport: Bei Geräteausfällen ist eine rechtzeitige Wartung äußerst wichtig.

4) Zusammenfassung der Auswahlideen für 4-Rollen-Blechwalzmaschinen

Mithilfe der folgenden Tabelle können Sie Ihren Bedarf ordnen und mit dem Hersteller kommunizieren:

Artikel | Daten- bzw. Anforderungsbeschreibung |

Maximale Plattendicke | Zum Beispiel 20 mm Q345-Stahl |

Plattenbreitenbereich | 2000 mm |

Minimaler Innendurchmesser | 400 mm |

Werkstücktyp | Zylinder + Kegel |

Verarbeitungsmaterial | Gemischter Edelstahl und Kohlenstoffstahl |

Kontrollmethode | NC oder CNC |

Charge oder nicht | Ja, es wird empfohlen, ein Zuführgerät zu konfigurieren |

Einschränkungen des Installationsorts | Breite/Höhe/Tragfähigkeitsanforderungen des Fundaments usw. |