Inhaltsverzeichnis

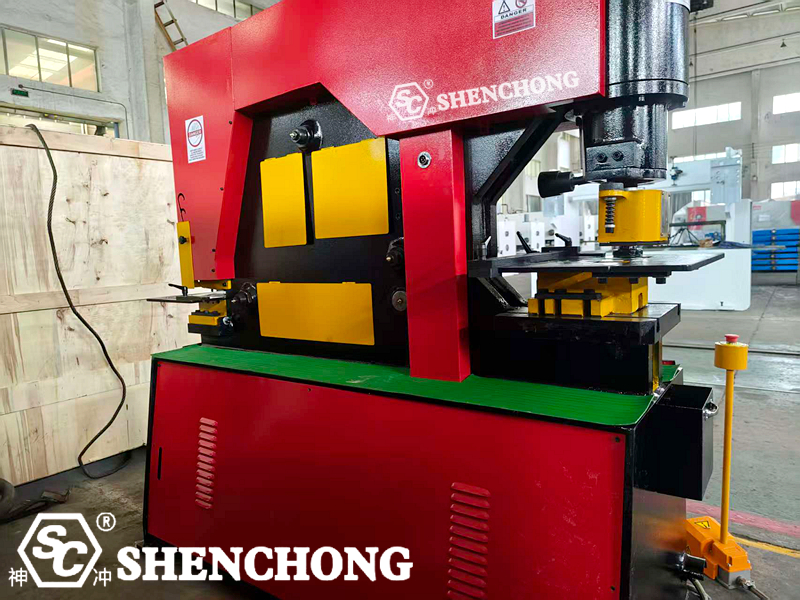

Die hydraulische Stanzmaschine ist eine Mehrzweck-Metallbearbeitungsmaschine, die Stanzen, ScherenBiegen, Kerben und Winkelschneiden. Es findet breite Anwendung in Branchen wie dem Stahlbau, Brückenbau, der Automobilindustrie, der Zerspanung und dem Bau von Stromverteilerschränken. Im Folgenden werden seine Funktionen und Eigenschaften detailliert beschrieben.

1. Übersicht über hydraulische Stanz- und Eisenbearbeitungsmaschinen

A Hydraulische Stanz- und Schermaschine Es handelt sich um ein multifunktionales Hydraulikgerät, das verschiedene Metallbearbeitungsprozesse wie Stanzen, Scheren, Biegen, Ausklinken und Eckenschneiden in einer einzigen Maschine vereint. Es nutzt Hydraulikkraft zum Antrieb mehrerer Arbeitsmechanismen und ermöglicht so die schnelle Erledigung verschiedener Stahlbearbeitungsaufgaben.

Diese Geräte finden breite Anwendung in:

- Herstellung von Stahlkonstruktionen

- Brückenbau

- Elektrische Geräte

- Blechbearbeitung

- Automobilherstellung

- Metallprodukte- und Montageindustrie

Strukturelle Komponenten:

Eine hydraulische Kombinations-Stanz- und Schermaschine besteht im Wesentlichen aus folgenden Komponenten:

Hydrauliksystem

Nutzt eine Hochleistungs-Hydraulikpumpe und einen Ventilblock, um einen stabilen Druck und Durchfluss zu gewährleisten.

Überlastschutz und Druckregelung gewährleisten einen sicheren Betrieb.

Stanzstation

Wird zur Herstellung von runden, länglichen und quadratischen Löchern in Stahlplatten, Winkelstahl und U-Profilstahl verwendet.

Durch den Wechsel der Matrizen lassen sich verschiedene Lochformen erzielen.

Schafschurstation

Beinhaltet verschiedene Klingenoptionen, darunter Flachscheren, Winkelscheren, Rundstahlscheren und U-Stahlscheren.

Die gescherten Oberflächen sind glatt und gratfrei.

Winkelschneidstation

Kann rechtwinklige oder abgeschrägte Schnitte ausführen sowie V-Nuten in Platten fräsen.

Betriebskontrollsystem

Ein Fußpedal und eine Doppelbedienkonsole ermöglichen es zwei Personen, das Gerät unabhängig voneinander zu bedienen.

Das elektronische Steuerungssystem ist mit Not-Aus- und Sicherheitsendschaltern ausgestattet.

2. Arbeitsprinzip der Eisenarbeiter

Eine hydraulische Stanz- und Schneidemaschine nutzt ein Hydrauliksystem als Antriebsquelle. Hydrauliköl, das durch eine Ölpumpe gepumpt wird, treibt einen Hydraulikzylinder an, der wiederum den oberen Werkzeughalter bzw. den Stempelkopf in eine Hin- und Herbewegung versetzt und so Bearbeitungsvorgänge wie Stanzen, Scheren, Biegen und Eckenschneiden an Metallwerkstoffen durchführt.

Kurz gesagt, sein Kernprinzip lautet:

Der Motor treibt die Hydraulikpumpe an, die Hochdruck-Hydrauliköl erzeugt. Dieses treibt dann den Hydraulikzylinder an, der anschließend über eine mechanische Getriebestruktur die Stanz- und Schervorgänge ausführt.

1) Funktionsprinzip des Hydrauliksystems

Stromversorgung

Der Elektromotor treibt die Hydraulikpumpe an, die das Hydrauliköl ansaugt und unter Druck setzt, wodurch ein Hochdruckölstrom entsteht.

Kontrollbereich

Das Hydrauliköl fließt durch Steuerkomponenten wie Überdruckventile, Umkehrventile und Drosselventile, um Druck, Durchflussrate und Richtung des Systems zu regulieren.

Verschiedene Arbeitsstationen (wie Stanzen und Scheren) arbeiten unabhängig voneinander oder abwechselnd über Umkehrventile.

Hinrichtungsabschnitt

Durch Betätigen eines Fußschalters oder Drücken eines Knopfes wird ein Magnetventil aktiviert, das Hochdrucköl in eine Seite des Hydraulikzylinders leitet. Die Kolbenstange des Hydraulikzylinders drückt den oberen Werkzeughalter bzw. Stempel nach unten und schließt so den Stanz- und Schervorgang ab.

Wenn der Bedienknopf losgelassen wird, wird das Umkehrventil zurückgesetzt, der Hydraulikölfluss ändert sich und die Kolbenstange kehrt in die entgegengesetzte Richtung zurück, wodurch ein Zyklus abgeschlossen wird.

2) Funktionsprinzip des Hauptarbeitsmechanismus

Arbeitsplätze | Prinzip | Verfahren |

Stanzstation | Ein Hydraulikzylinder drückt nach unten, und der Stempel durchsticht die Matrize, um ein Loch im Werkstück zu erzeugen. | Die Matrize ist zwischen Arbeitstisch und Schlitten befestigt, und der Hydraulikzylinder bewegt sich hin und her, um den Stanzvorgang abzuschließen. |

Schafschurstation | Der obere Werkzeugträger wird durch einen Hydraulikzylinder nach unten gedrückt, und das Blech wird zwischen den oberen und unteren Klingen abgeschert. | Der Scherspalt ist einstellbar, um Bleche unterschiedlicher Dicke aufzunehmen. |

Winkel Schneidestation | Ein Hydraulikzylinder treibt den Schermechanismus nach unten und erzeugt so Eckschnitte. | Ausgestattet mit einem rechtwinkligen oder einem winkelverstellbaren Werkzeug. |

Profilschneidstation | Spezialklingen schneiden Rundstahl, Vierkantstahl, Winkelstahl und andere Profile. | Die oberen und unteren Klingen arbeiten so zusammen, dass eine glatte Schnittfläche gewährleistet ist. |

Biegestation | Ein kleiner Hydraulikzylinder oder ein Hauptzylinder drückt die Biegeform nach unten, und das Blech wird gebogen und geformt. | Geeignet zum schnellen Biegen kleiner Blechteile. |

3) Hydraulischer Kraftübertragungsprozess (Schematische Darstellung)

- Öltank: Speichert Hydrauliköl und filtert Verunreinigungen durch einen Filter heraus.

- Hydraulikpumpe: Wird von einem Elektromotor angetrieben und setzt das Hydrauliköl unter Druck.

- Überdruckventil: Hält den Systemdruck stabil, um eine Überlastung zu verhindern.

- Wegeventil: Steuert die Richtung des Ölflusses und bestimmt so die Bewegungsrichtung des Hydraulikzylinders.

- Drosselklappe: Regelt den Öldurchfluss, um die Betriebsgeschwindigkeit zu steuern.

- Hydraulikzylinder: Aktor, wandelt hydraulische Energie in mechanische Energie um.

- Werkzeughalter/Stempel: Wird von einem Hydraulikzylinder angetrieben, um die jeweilige Scher- oder Stanzaktion auszuführen.

4) Systemmerkmale

Gleichmäßige Kraftübertragung mit minimalem Aufprall

Das Hydrauliksystem bietet eine ausgezeichnete Dämpfungsleistung und einen schonenden Betrieb, wodurch Stoßschäden an der Form oder am Maschinenkörper vermieden werden.

Einstellbarer Druck für ein breites Anwendungsspektrum

Der Betriebsdruck des Hydrauliksystems kann an unterschiedliche Plattenstärken und Materialien angepasst werden.

unabhängige Steuerung mehrerer Stationen

Jeder Arbeitsplatz verfügt über einen unabhängigen Hydrauliksteuerkreis, der einen unabhängigen oder gleichzeitigen Betrieb zur Steigerung der Effizienz ermöglicht.

Sicher und zuverlässig

Ausgestattet mit einem Druckrelais, einem Überdruckventil und Begrenzungseinrichtungen zur Verhinderung von Überlastung und Fehlbedienung.

5) Beispiel eines Arbeitszyklus (am Beispiel des Stanzens):

- Motor starten → Hydraulikpumpe läuft an → Systemdruck baut sich auf.

- Der Bediener betätigt den Fußschalter → Magnetventil wird aktiviert → Öl fließt in die untere Kammer des Stanzzylinders.

- Der Kolben senkt sich ab → Der Stempel durchdringt die Matrize und vollendet den Stanzvorgang.

- Fußschalter loslassen → Umkehrventil wird zurückgesetzt → Öl fließt in die obere Kammer des Zylinders → Kolben kehrt in seine Ausgangsposition zurück.

- Der Zyklus endet, und der Bediener wartet auf den nächsten Arbeitsgang.

6) Typische Modellparameter (Beispiel: Q35Y-Reihe)

Modell | Maximale Stanzkraft (kN) | Maximaler Stanzdurchmesser x Dicke (mm) | Blechdicke × Breite (mm) | Schnittdicke (mm) | Motorleistung (kW) | Gewicht (kg) |

Q35Y-16 | 600 | Ø26 x 16 | 250 × 16 | 8 | 5.5 | 1600 |

Q35Y-20 | 900 | Ø30 x 20 | 330 × 20 | 10 | 7.5 | 2300 |

Q35Y-25 | 1200 | Ø35 x 25 | 355 × 25 | 12 | 11 | 3000 |

Q35Y-30 | 1600 | Ø38 x 30 | 410 × 30 | 14 | 11 | 4200 |

3. Hauptfunktionen der Stanz- und Schneidemaschine für die Eisenbearbeitung

- Schlagen

Geeignet zum Stanzen von runden, quadratischen und länglichen Löchern in Stahlplatten, Winkelstahl und U-Profilstahl.

Tauschen Sie die Matrize aus, um Löcher unterschiedlicher Formen und Größen zu erzeugen.

Hohe Stanzleistung, ausgezeichnete Präzision und glatte Kanten.

- Scheren

Geeignet zum Scheren von normalen Stahlplatten und Edelstahlplatten.

Die Scherflächen sind glatt und gratfrei.

Gängige Spezifikationen wie Q35Y-20 können Stahlplatten mit einer maximalen Dicke von ca. 16 mm schneiden.

- Winkelschneiden

Anwendbar für rechtwinklige, abgeschrägte und V-förmige Scherungen.

Geeignet zum Schneiden oder Formen der Ecken von Winkelstahl und U-Profilstahl.

- Profilschneiden

Geeignet zum Scheren verschiedener Profile, einschließlich Rundstahl, Vierkantstahl, Flachstahl, Winkelstahl und U-Profilstahl.

Ausgestattet mit einem speziellen Profilschneidmesser, ist die Schnittfläche sauber und gleichmäßig.

- Biegung

Ausgestattet mit einer kleinen Biegematrize ermöglicht sie einfache Blechbiegungen. Geeignet für die schnelle Prototypenfertigung kleiner Blechteile.

- Kerben

Wird verwendet, um Kerben in Vierkantrohren oder Blechen zu erzeugen, um das anschließende Schweißen und die Montage zu erleichtern.

4. Ausstattungsmerkmale und Vorteile

- Multifunktionales integriertes Design

Eine Maschine übernimmt mehrere Funktionen, wodurch Investitionen in Ausrüstung und Platz gespart werden.

Durch den einfachen Werkzeugwechsel wird ein schneller Wechsel zwischen verschiedenen Verarbeitungsschritten ermöglicht.

- Hydraulisches Antriebssystem

Stabil und zuverlässig, mit geringem Geräuschpegel und minimalen Umweltauswirkungen.

Hohe Leistung, geeignet für die Bearbeitung dicker Bleche und hochfester Stähle.

- Effizientes Betriebssystem

Ausgestattet mit zwei Operationstischen können zwei Personen gleichzeitig an verschiedenen Arbeitsplätzen arbeiten, was die Effizienz steigert.

Verfügt sowohl über eine Fußbedienung als auch über eine manuelle Steuerung für Flexibilität und Sicherheit.

- Hochpräzise Bearbeitung

Scheren und Stanzen gewährleisten eine hohe Präzision und wiederholbare Positionierung.

Die gescherten Oberflächen sind glatt und frei von sichtbaren Graten.

- Sicherheitsvorrichtungen

Ausgestattet mit Endschaltern, Not-Aus-Schalter und Schutzvorrichtungen, um einen sicheren Betrieb zu gewährleisten.

- Wartungsfreundliche Struktur

Das Hydrauliksystem ist einfach und zuverlässig, was eine einfache Wartung gewährleistet.

Standardisierte, vielseitige Verschleißteile ermöglichen einen einfachen Austausch.

- Langlebig und robust

Die gesamte Maschine ist aus hochwertigen Stahlplatten geschweißt, wärmebehandelt und spannungsarm geglüht, um einen langfristigen, stabilen Betrieb zu gewährleisten.