Inhaltsverzeichnis

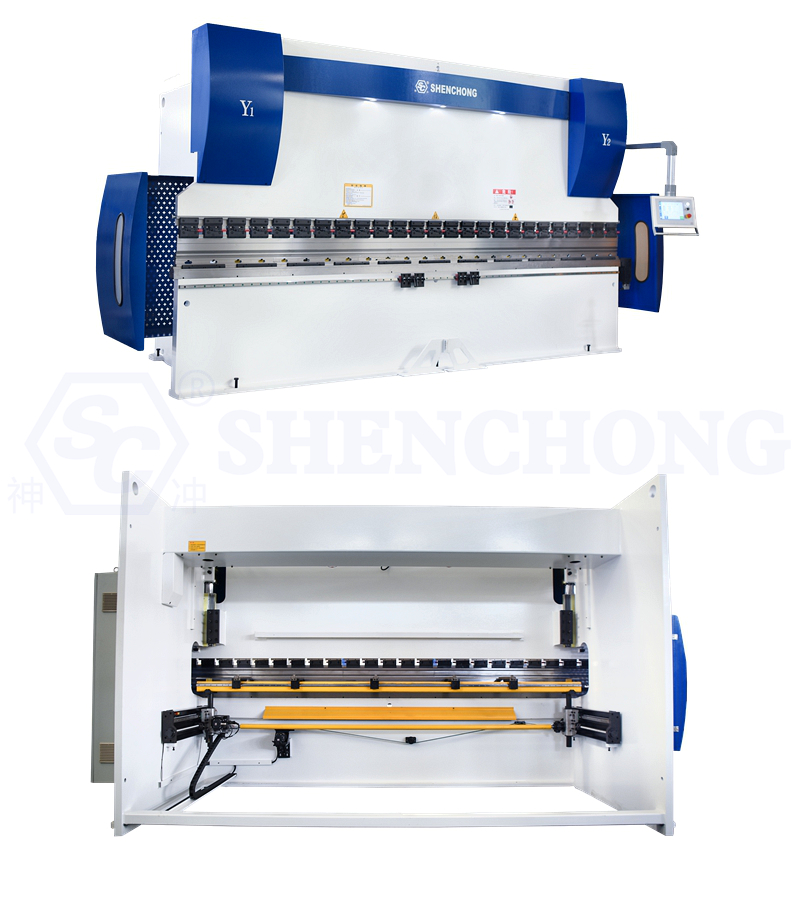

Die 175-Tonnen-CNC-Abkantpresse ist eine hochpräzise hydraulische Anlage zur Blechumformung, insbesondere zum Biegen und Formen von Blechen aus Kohlenstoffstahl, Edelstahl und Aluminium. Ihre Hauptfunktion besteht darin, das Blech durch die Relativbewegung von Ober- und Unterwerkzeug präzise in den gewünschten Winkel und die gewünschte Form zu biegen.

Die Anlage kombiniert ein hydraulisches Getriebesystem, ein CNC-System und eine synchrone Steuerungstechnik, um eine hochpräzise, hocheffiziente und wiederholbare Biegebearbeitung zu erreichen. Sie eignet sich für Branchen wie Blechverarbeitung, Chassis- und Gehäusebau, Automobilteile, Gebäudefassaden und Haushaltsgeräte.

1. Wichtigste technische Merkmale der 175-Tonnen-CNC-Abkantpresse

Die 175 Tonnen CNC-Abkantpresse zu verkaufen Es handelt sich um eine hochpräzise hydraulische Werkzeugmaschine zum Biegen von Blechteilen. Sie findet breite Anwendung in Branchen wie der Metallverarbeitung, Blechbearbeitung, Automobilindustrie, dem Fassadenbau, dem Schaltschrankbau und dem Maschinenbau.

Diese Anlage verfügt über eine Ganzstahl-Schweißkonstruktion, eine hydraulische Proportional-Servosteuerung und ein CNC-System, wodurch eine synchrone Steuerung, automatische Kompensation und Winkelregelung des Schiebers erreicht werden. Sie zeichnet sich durch hohe Präzision, hohe Stabilität, hohe Effizienz und geringe Geräuschentwicklung aus.

- Hohe Gesamtsteifigkeit der Struktur

- Verwendet einen durchgehend geschweißten Rahmen, der einer Hochtemperaturvergütung unterzogen wurde, um Stabilität zu gewährleisten und Verformungen zu verhindern.

- Die C-förmige Struktur gewährleistet eine hohe Links-Rechts-Synchronisationsgenauigkeit und reduziert Winkelfehler.

- Hydraulisches Servo-Synchronisationssystem

- Zwei Hydraulikzylinder werden unabhängig voneinander gesteuert, wobei die Position in Echtzeit über einen Linear-Encoder erfasst wird, um eine Regelung im geschlossenen Regelkreis zu erreichen.

- Die Synchronisationsgenauigkeit erreicht ±0,01 mm und gewährleistet so eine hohe Konsistenz der Biegewinkel.

- CNC-System (Steuerung)

- Konfigurierbar mit ESA, Delem, EL und anderen Marken-Steuerungssystemen.

- Unterstützt Winkelprogrammierung, automatische Berechnung der Biegekompensation, Rückprallkompensation und Optimierung der Biegesequenz.

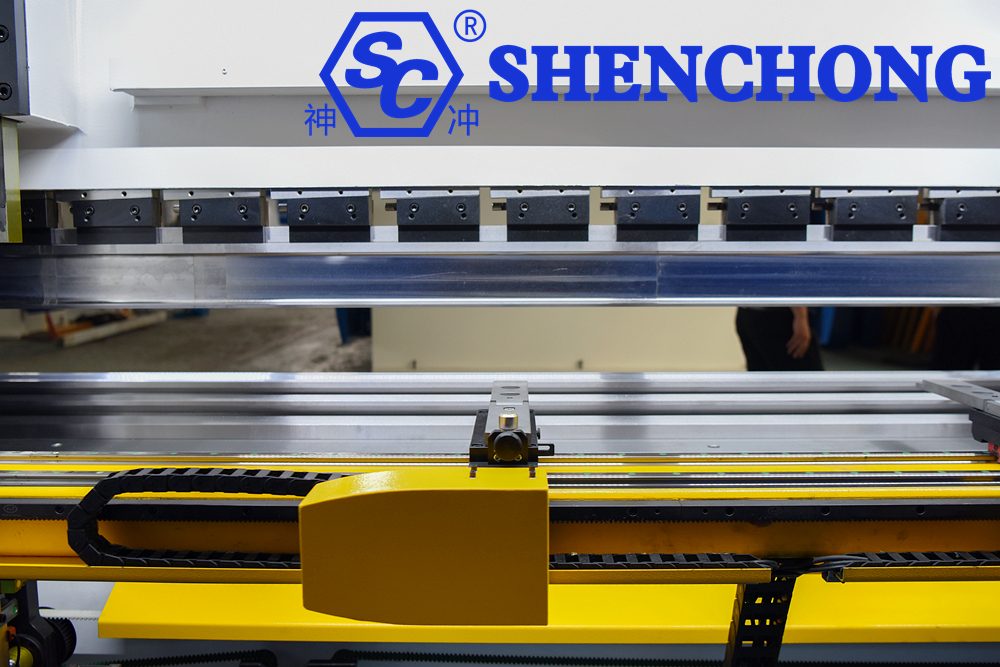

- Hinteranschlagsystem

- Angetrieben von einem Elektro- oder Servomotor, ausgestattet mit einer hochpräzisen Kugelumlaufspindel und Linearführung.

- Positioniergenauigkeit ±0,02 mm, Unterstützung der Mehrachsensteuerung (X, R, Z1/Z2).

- Schnellwechsel- und Sicherheitsvorrichtungen

- Schnellspannsystem für die obere Matrize (Promecam-Standard) oder hydraulische Spannvorrichtungen.

- Ausgestattet mit fotoelektrischen Schutzvorrichtungen, einem Not-Aus-Knopf und einem Absturzsicherungssystem für Rutschpartien.

- Hydrauliksystem

- Verwendet importierte Hydraulikkomponenten (wie Bosch Rexroth und Yuken), was zu geringer Geräuschentwicklung und langer Lebensdauer führt.

- Verfügt über eine automatische Ölrückführung und ein auslaufsicheres Design, wodurch Systemstabilität und Zuverlässigkeit gewährleistet werden.

- Winkelkompensationsfunktion

- Optionale hydraulische oder mechanische Kompensationssysteme gewährleisten eine Biegegenauigkeit über die gesamte Länge.

2. Typische technische Parameter (am Beispiel des CNC-Hydraulik-Abkantpressenmodells WEK-175T/3200mm)

- Parametertabelle

Artikel | Parameter |

Nenndruck | 1750 kN (175 Tonnen) |

Biegelänge | 3200 mm |

Spaltenabstand | 2600 mm |

Halstiefe | 400 mm |

Schieberhub | 200 mm |

Maximale Öffnungshöhe | 470 mm |

Hauptmotorleistung | 15 kW |

Anzahl der Hydraulikzylinder | 2 Einheiten |

Arbeitstischlänge | 3200 mm |

Gewicht (ca.) | 11 Tonnen |

Abmessungen (L×B×H) | 3700 × 1800 × 2800 mm |

- Strukturelle Bauteile

- Rahmenkonstruktion: Besteht aus Säulen, Trägern und einem Arbeitstisch und zeichnet sich durch eine kompakte Bauweise und hohe Stabilität aus.

- Schieber: Er wird von Hydraulikzylindern angetrieben und bewegt sich auf und ab, um die Biegewirkung zu erzielen.

- Hydrauliksystem: Verwendet importierte Hydraulikventilsätze, die einen reibungslosen Betrieb und einstellbaren Druck gewährleisten.

- CNC-System: Steuert den Schlittenhub, die Position des Hinteranschlags, den Winkelausgleich usw. und erreicht so eine vollständige Automatisierung.

- Hinteranschlagvorrichtung: Angetrieben von einem Servomotor und einem Präzisionskugelgewindetrieb, was eine hohe Positioniergenauigkeit gewährleistet.

- Kompensationssystem: Nutzt hydraulische oder mechanische Kompensationsstrukturen, um gleichmäßige Biegewinkel für lange Platten zu gewährleisten.

- Elektrisches System: Entspricht den CE-Sicherheitsstandards und verfügt über einen Überlastschutz sowie eine Not-Aus-Funktion.

- Sicherheitsvorrichtungen: Umfasst fotoelektrische Schutzvorrichtungen, ein Absturzsicherungssystem und eine Fußschaltersteuerung.

- Optionale Konfigurationen

- Steuerungssystem: Delem DA-66T/ESA S630/EL 15T/EL 18T

- Anzahl der Hinteranschlagsachsen: X, R, Z1/Z2, X1/X2 (Mehrachsen optional)

- Kompensationssystem: Hydraulische oder mechanische Kompensation

- Werkzeugtyp: Standard-Oberwerkzeug/V-förmiges Unterwerkzeug, geteiltes Werkzeug, Präzisionswerkzeug

- Sicherheitssystem: Lichtvorhangschutz, Laserschutzsystem, Fußverriegelung

- Zusätzliche Geräte: Biege-Folgestützarm, Winkeldetektor, automatisches Programmiersystem

3. Anwendbare Branchen

- Blechbearbeitungszentren

- Herstellung von Küchengeräten und elektrischen Schaltschränken

- Aufzugs- und Klimaanlagengehäuse

- Automobilteile und dekorative Komponenten

- Verarbeitung von Fassaden- und Fensterprofilen

- Allgemeine Maschinenbauindustrie

4. Betrieb und Instandhaltung

Bedienungsanleitung:

- Vor Inbetriebnahme der Maschine den Ölstand, die Hydraulikventile und die elektrischen Anschlüsse überprüfen.

- Beim Einstellen der Form muss die Stromzufuhr unterbrochen und der Schieber arretiert werden.

- Vor dem Einstellen des Biegewinkels sollte eine Probebiegung durchgeführt werden.

Wartung:

- Tauschen Sie das Hydraulikölfilterelement alle 6 Monate aus.

- Die Synchronisationsgenauigkeit von Gitterlineal und Schieber sollte alle 12 Monate überprüft werden.

- Schmieren Sie die Gewindespindel und die Führungsschienen regelmäßig.

- Bei längerem Stillstand die Stromzufuhr unterbrechen und den Öldruck ablassen.

Die 175-Tonnen-CNC-Abkantpresse ist eine hochpräzise hydraulische Anlage zum Biegen und Umformen von Blechen. Durch die Kombination fortschrittlicher hydraulischer Servosteuerung mit einem CNC-System ermöglicht sie eine hochpräzise, automatisierte und intelligente Steuerung des Biegeprozesses. Diese Anlage findet breite Anwendung in der Blechbearbeitung, im Schaltschrankbau, im Aufzugsbau, im Automobilbau, im Fassadenbau, im Küchengerätebau und im Maschinenbau.

Mit ihren Kernvorteilen – hoher Präzision, hoher Effizienz und hoher Stabilität – ist die 175-Tonnen-CNC-Abkantpresse die ideale Wahl für mittelständische bis große Blechverarbeitungsbetriebe. Sie verbessert nicht nur die Produktionsqualität und -effizienz, sondern reduziert auch den Bedarf an manueller Arbeit und den Energieverbrauch erheblich und ermöglicht so den Übergang vom traditionellen Biegen zur intelligenten Fertigung.