Inhaltsverzeichnis

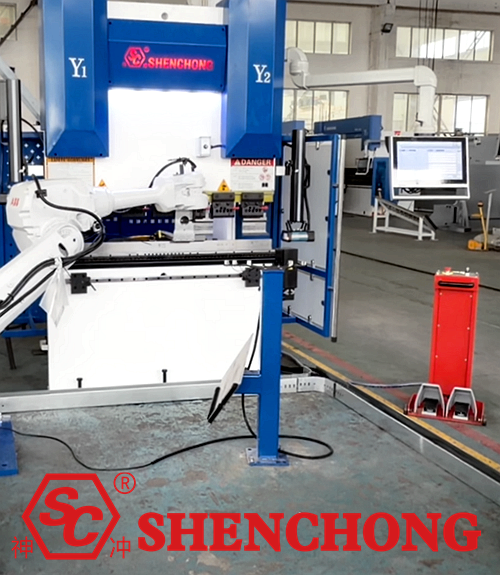

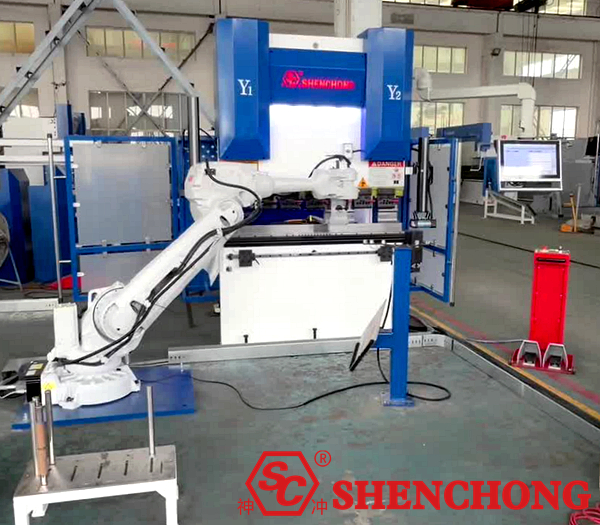

Dies ist eine SC-Abkantpresse mit Roboter-Biegezelle, die von einem italienischen Kunden bestellt wurde. Die italienische Roboter-Biegeanlage besteht aus einer WDK-CNC-Abkantpresse 80T/1500, die mit einem ABB-Roboter IRB 4600-60 verbunden ist. Wenn Ihre Produktion hohe Wiederholgenauigkeit, geringen Energieverbrauch und Skalierbarkeit erfordert, ist diese automatisierte Biegeanlage die optimale Wahl.

1. Hybrid-Elektro-Servo-CNC-Abkantpresse WDK-80X1500

Dieses Italien WDK Abkantpresse Diese CNC-Blechbiegemaschine eignet sich für die Fertigung kleiner und mittelgroßer Blechteile und basiert auf einem Hybrid-Energiesystem aus Servomotorantrieb und hydraulischer Betätigung. Sie verfügt über die leistungsstarke grafische CNC-Steuerung DELEM DA-58T und 6+1-achsige automatische Hinteranschlag-/Abschneidefunktionen. Die Maschine ist ideal für die Serienfertigung präziser, mittelgroßer bis dünner Blechteile und vereint geringen Energieverbrauch mit hoher Biegegenauigkeit.

1) Wichtigste technische Parameter der italienischen Roboter-Biegeanlage mit Abkantpresse

- Nenndruck: 80 Tonnen.

- Arbeitstisch (Biegelänge): 1500 mm.

- Hauptachsen: 6 + 1 Achse

Struktur:

- Rahmen/Bett: Verwendet ein integriertes, geschweißtes Kastenbett mit Alterungs-/Glühbehandlung (Spannungsarmglühen), um Steifigkeit und langfristige Genauigkeit zu gewährleisten.

- Schlitten und Führungsschiene: Der Arbeitsschlitten ist hauptsächlich mit Linearführungen oder Präzisionsführungssäulen ausgestattet. Schlittenhub und -geschwindigkeit werden durch einen Servo gesteuert.

- Hinteranschlag: Typischerweise ausgestattet mit einem Kugelgewindetrieb/Synchronriemen oder Servoantrieb für den Hinteranschlag, mit einer Positioniergenauigkeit von bis zu ±02 mm (abhängig vom Gitter/Encoder und der mechanischen Präzision).

- Hydraulik & Ventile: Hochwertige Hydraulikventile (z. B. von Rexroth) und unabhängige Öltanks (üblich bei Hybridsystemen) gewährleisten einen stabilen Druck und ein schnelleres Ansprechverhalten.

DELEM DA-58T Controller:

Der DELEM DA-58T ist ein grafischer 2D-Touch-Controller für synchrones Biegen.

Zu den wichtigsten Merkmalen gehören:

- Grafische Touchscreen-Programmierung, visuelle Biegesequenz und Simulation (Kollisionserkennung, automatische Sequenzberechnung).

- Unterstützt Tandemfähigkeit und CNC-Ballensteuerung.

- Unterstützt die Ventilsteuerung im geschlossenen/offenen Regelkreis, Servo-/Frequenzumrichter-Schnittstellen, USB- und Netzwerkschnittstellen sowie Offline-Profil-Softwareunterstützung.

2) Vorteile des hybriden hydraulischen Servosystems

- Energieeinsparung: Der Servomotor wird bedarfsgesteuert mit Strom versorgt, und der Einsatz von Frequenzumrichtern/Servoantrieben für die Ölpumpe reduziert den Energieverbrauch erheblich.

- Geringer Temperaturanstieg und geringe Geräuschentwicklung: Im Vergleich zu herkömmlichen Konstantstrompumpensystemen ist die Öltemperatur niedriger und die Geräuschentwicklung geringer.

- Geschwindigkeits- und Energierückgewinnung: Eine flexiblere Geschwindigkeitssteuerung und ein optimiertes Energiemanagement sind in verschiedenen Phasen der Annäherung, Biegung und Rückstellung möglich, wodurch die Produktionszykluszeit verkürzt wird.

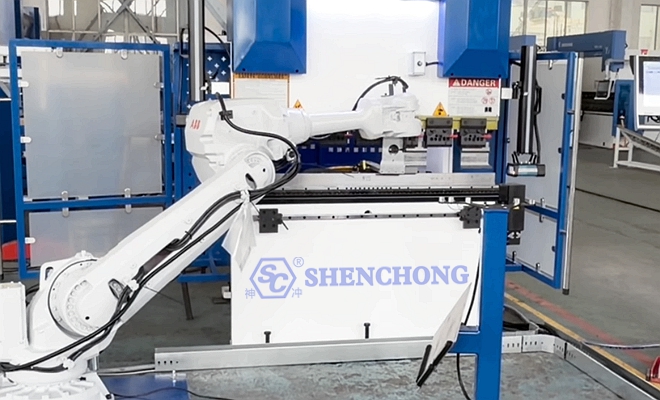

2. Italienische Roboterbiegeanlage ABB IRB 4600-60

Der Roboter ABB IRB 4600 ist ein hocheffizienter Allzweckroboter, der für kürzere Produktionszyklen optimiert ist und sich besonders für Szenarien eignet, in denen kompakte Roboter den Aufbau von Produktionszellen mit hoher Dichte unterstützen. Der IRB 4600 ermöglicht kompaktere Produktionszellen und steigert dadurch Ausstoß und Produktqualität, was letztendlich die Produktionseffizienz verbessert.

ABB IRB 4600-60 Spezifikationen:

Parameter | VWerte |

Anzahl der Achsen | 6-Achsen |

Tragfähigkeit | Maximalgewicht 60 kg |

Erreichen | 2,05 m (ca. 2050 mm) |

Wiederholbarkeit | ± 0,05 mm |

Gewicht | ca. 435 kg |

Installationsmethode | Unterstützt verschiedene Installationsmethoden, darunter Boden-, Neigungs- und Hängeinstallationen. |

Regler | Kompatibel mit dem IRC5-Controller |

Wichtigste Vorteile und Merkmale:

- Hohe Effizienz/Kurze Zykluszeit

Im Vergleich zu Industriestandards wird die Zykluszeit des IRB 4600 um etwa 20–25% reduziert.

Seine Beschleunigung und Höchstgeschwindigkeit gehören zu den besten seiner Klasse, was eine deutliche Steigerung des Durchsatzes und der Produktionseffizienz auf automatisierten Produktionslinien bedeutet.

- Kompaktes Design und platzsparend

Kompakte Bauweise: Die Basis ist klein (ca. 512 mm × 676 mm), und auch Arm und Handgelenk sind schlank und kompakt. Dadurch kann der Roboter näher an der zu wartenden Anlage/Maschine platziert werden, was Platz in der Werkstatt spart.

Geeignet für Produktionslinien mit hoher Dichte: Besonders vorteilhaft bei Anwendungen mit begrenztem Platzangebot, bei denen mehrere Roboter zusammenarbeiten müssen oder in unmittelbarer Nähe zu Maschinen eingesetzt werden.

- Hervorragende Flexibilität und Installationsanpassungsfähigkeit

Unterstützt verschiedene Installationsmethoden: Boden, geneigt, Regal/Halbregal, umgekehrt usw.

Anpassbar an unterschiedliche Werkstattlayouts und Anlagenstrukturen. Flexibel einsetzbar für diverse Anwendungen wie Be- und Entladen, Maschinenbedienung, Montage, Handhabung, Schweißen und Kleben.

- Hervorragende Präzision und Zuverlässigkeit

Die Wiederholgenauigkeit der Positioniervorrichtung liegt bei ±0,05–0,06 mm und erfüllt damit die Anforderungen vieler industrieller Anwendungen mit hohen Präzisionsanforderungen (wie z. B. Montage, Schweißen und Präzisionshandhabung).

Das Strukturdesign und das Steuerungssystem (IRC5) sind ausgereift und stabil und können mit verschiedenen Geräten/Systemen (wie SPSen, automatisierten Produktionslinien und Peripheriegeräten) integriert werden.

- Guter Schutz und gute Umweltverträglichkeit

Die Standard-Schutzart ist IP67 und bietet Staub-, Wasser- und Verschmutzungsschutz. Sie eignet sich für raue/komplexe industrielle Umgebungen (wie Gießerei, Sprühen, Reinigung und Schwerindustrie).

Der ABB IRB 4600-60 ist ein universeller Industrieroboter, der hohe Geschwindigkeit, Präzision und Tragfähigkeit mit Flexibilität, Kompaktheit und Schutz vereint. Für automatisierte Produktionslinien, die mittlere bis hohe Lasten handhaben, Montage, Schweißen, Be- und Entladen sowie Materialbearbeitung erfordern, ist er oft eine kostengünstige, stabile und zuverlässige Wahl. Seine Vorteile zeigen sich besonders in modernen Fabriken mit begrenztem Platzangebot, die die Zusammenarbeit mehrerer Roboter und eine hohe Roboterdichte erfordern.

3. Vorteileanalyse: Roboter-Biegeanlage von SC Italy zu verkaufen

Diese Kombination bietet eine ausgewogene Automatisierungslösung für Produktionslinien mit kleinen bis mittleren Losgrößen und für die Fertigung von Produkten mittlerer Stückzahl und Vielfalt. Die Traglast/Armspannweite des Roboters ist auf eine Biegelänge von 1,5 m abgestimmt, und die Mehrachsen-/Grafikprogrammierung sowie die Kollisionserkennung des DA-58T unterstützen komplexe Prozesse. Dies führt zu deutlichen Verbesserungen bei Produktivität, Sicherheit und Konsistenz.

1) Kapazität und Zykluszeit

Kürzere Zykluszeit:

Die automatisierte Be- und Entladung durch Roboter ermöglicht die kontinuierliche Vorbereitung des nächsten Werkstücks und reduziert Leerlaufzeiten des Bedieners (die Kombination von Be- und Entladung mit Vorrichtungsbewegungen verringert die Wartezeit für die manuelle Be- und Entladung pro Werkstück erheblich). Die hohe Beschleunigung und Geschwindigkeit der IRB 4600 reduzieren die Bearbeitungszeit.

Parallelisierte Prozesse:

Während die Biegemaschine biegt, können Roboter den nächsten Schritt der Werkstückvorbereitung oder des Entladens durchführen und so die Spindelauslastung (Gesamtdurchsatz) der Biegemaschine erhöhen.

Grobe Datenreferenz:

Bei gängigen Prozessen mit 1,5 m kleinen Teilen kann durch automatisiertes Be- und Entladen die gesamte Bearbeitungszeit pro Stück von manuell 30–60 s auf 15–30 s reduziert werden (abhängig von der Komplexität der Vorrichtung und der Anzahl der Biegungen).

2) Produktqualität und -konstanz

Hohe Wiederholgenauigkeit:

Die IRB 4600 erreicht eine Wiederholgenauigkeit von ca. 0,06 mm. Die DA-58T ermöglicht eine präzise Biegesequenz und eine mehrachsige Hinteranschlagsteuerung. Zusammen gewährleisten diese Komponenten die Maßhaltigkeit und Rückverfolgbarkeit der Serienteile.

Reduzierung menschlicher Fehler:

Präzises Greifen und Positionieren durch den Roboter sowie programmierte Biegesequenzen durch die Steuerung reduzieren die Nacharbeitsquoten, die durch menschliche Fehler und Abweichungen im Betrieb verursacht werden.

3) Sicherheit und Arbeitsumgebung

Verringerte Gefahren durch direkten Kontakt:

Der Einsatz von Robotern anstelle von manueller Arbeit im Biegebereich zur Werkstückhandhabung verringert das Risiko von Quetsch- und Einklemmverletzungen erheblich (eine ordnungsgemäße Auslegung von Sicherheitsbarrieren/-toren/-sicherheitsgesteuerten Steuerungen ist jedoch erforderlich).

4) Automatisierung und Prozessflexibilität

DA-58T Mehrachsen- und grafische Programmierung:

Unterstützt 2D-grafische Programmierung, automatische Berechnung der Biegesequenz und Kollisionserkennung, wodurch die Programmierkomplexität der Roboter-Werkzeugmaschinen-Verbindung reduziert und schnelle Teilewechsel sowie die Produktion kleiner Serien mit vielfältigen Varianten ermöglicht werden.

Prozessfähigkeiten des „6+1-Achsen“-Prozesses:

Die Werkzeugmaschine selbst verfügt über mehrere Hinteranschlagsachsen, die komplexe Positionierungs-, Biege- und Mehrstationsbearbeitungen ermöglichen. Wenn der Roboter als Be- und Entladeroboter (oder als Folger der 7. Achse) fungiert, unterstützt er komplexe Prozesse und Mehrfachbiegeverbindungen (z. B. Wenden, Mehrfachgreifen). Modulares Vorrichtungsdesign: Elektrische/pneumatische Greifer und Schnellwechsel-Vorrichtungspaletten erleichtern die Integration der Roboter in die Produktionslinie.

5) Wirtschaftliche Effizienz und Kapitalrendite

Reduzierte Arbeitskosten und gesteigerte Produktion:

Automatisierte Mehrschichtsysteme lassen sich leichter implementieren, und eine hohe Verfügbarkeit führt direkt zu geringeren Stückkosten. Die Reduzierung von Betriebskosten und Ausschuss sowie die Steigerung des Outputs sind der Schlüssel zur Rentabilität von Roboterinvestitionen.

Reduzierte Materialverlust-/Nacharbeitsquote:

Eine stabilere Positionierung und Biegung reduzieren Nacharbeit und Ausschuss und sparen somit indirekt Kosten.

Skalierbarkeit:

Zunächst kann die automatisierte Be- und Entladung mit einer einzelnen Maschine implementiert werden, die später auf Regale, Palettierung oder integrierte Produktionslinien erweitert werden kann, wodurch sich die Investition im Hinblick auf eine Expansion lohnt.

6) Technische Machbarkeit

Anpassungsfähigkeit der Roboterparameter:

Die IRB 4600-60 (2,05 m, 60 kg) ist hinsichtlich Reichweite und Tragfähigkeit optimal auf Be- und Entladeanwendungen mit einer 1,5 m Biegemaschine abgestimmt (für mehr Stabilität wird oft eine Reserve von 30–40 kg für die Vorrichtung und das Werkstück eingeplant). Controller-Kompatibilität: Die DELEM DA-58T unterstützt Ethernet und digitale Ein-/Ausgänge und verfügt über Mehrachsen-Synchronisierungsfunktionen. Dadurch eignet sie sich für die Integration mit SPSen/Robotern über Standard-Digital-Handshake oder industrielles Ethernet.

4. Typische Anwendungen

Präzisionsbiegen von Chassis/Platten, Serienfertigung und automatisierte Biegelinien mit Robotern.

Dieses italienische Roboterbiegegerät eignet sich hervorragend für Werkstücke mit einer Breite von ≤ 1500 mm und einer Materialstärke/Dicke innerhalb der Nennkapazität der Anlage (z. B. gängiger Stahl/Edelstahl/Aluminium mit 0,5–6 mm). Wenn Ihre Produktion hohe Wiederholgenauigkeit bei minimalem Energieverbrauch und skalierbarer Automatisierung erfordert, ist dieses WDK Hybrid-Servo-Modell mit 80 t/1500 mm Hub und 6+1 Achsen eine sehr gute Option im mittleren Preissegment.

5. Tägliche Wartung und Verschleißteile

- Hydrauliköl und Filter regelmäßig prüfen und austauschen (gemäß den vom Hersteller empfohlenen Intervallen).

- Schmieren Sie die Gleit-/Führungsschienen und die Gewindespindel (bzw. Zahnstange) des Hinteranschlags.

- Schützen Sie die Steuerung und den Schaltschrank vor Feuchtigkeit und Staub; sorgen Sie für einen ungehinderten Kühlluftstrom.

- Kalibrieren Sie regelmäßig die Positioniergenauigkeit und den Referenzpunkt des Hinteranschlags (DA-58T verfügt über eine Referenzpunkt-/Nullstellfunktion).