Inhaltsverzeichnis

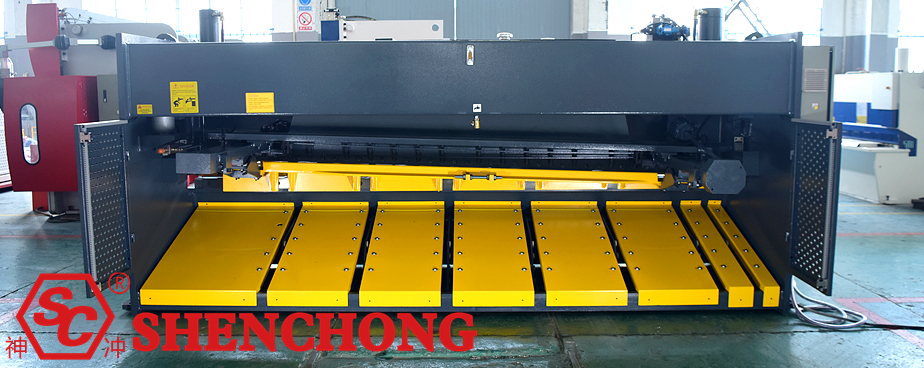

Eine CNC-Blechschere ist eine Werkzeugmaschine, die mithilfe eines Hydrauliksystems und einer CNC-Steuerung Bleche linear schneidet. Das CNC-System regelt präzise die Position des Hinteranschlags, die Schnittfrequenz und den Arbeitszyklus, um eine hohe Effizienz und Konsistenz beim Blechschneiden zu gewährleisten. Sie wird üblicherweise als erster Schritt im Stanzprozess der Blechbearbeitung eingesetzt.

Wie man ein SchermaschineNachfolgend finden Sie eine umfassende und detaillierte Bedienungsanleitung für CNC-Scherenmaschinen.

1. Einführung und Anwendung der Schermaschine

CNC-Scherenmaschine – Übersicht:

Eine CNC-Schere ist eine Spezialmaschine, die mithilfe eines Hydrauliksystems und einer CNC-Steuerung hochpräzises lineares Schneiden von Blechen ermöglicht. Die Maschine zeichnet sich durch hohe Effizienz, gleichbleibende Schnittqualität, einfache Bedienung und hohe Wiederholgenauigkeit aus und findet breite Anwendung in der Blechbearbeitung, im Chassis- und Gehäusebau, im Stahlbau, im Aufzugsbau und im Maschinenbau.

Die CNC-Schermaschine wird hauptsächlich zum linearen Scheren von Metallblechen wie Stahlplatten, Edelstahlplatten und Aluminiumplatten verwendet.

Zu den Merkmalen gehören:

- CNC-Hinteranschlagpositionierung

- Einstellbarer Scherwinkel (bei einigen Modellen)

- Einstellbarer Scherspalt

- Hohe Effizienz und hohe Wiederholgenauigkeit

Anwendung:

Materialien:

- Kohlenstoffstahl, Edelstahl, Aluminiumplatten, verzinkte Platten

- Plattendicke: Basierend auf den Nennparametern des Geräts

- Plattenbreite: Die effektive Scherbreite der Maschine darf nicht überschritten werden.

Branchen:

- Blechbearbeitungsanlagen

- Chassis- und Gehäusefertigung, Aufzugsfertigung

- Stahlkonstruktionen, Baumaschinen

- Maschinenbau, Hardwareverarbeitung

2. Beschreibung der Hauptstruktur und -funktionen

1) Maschinenkörperstruktur

- Geschweißter Stahlrahmen, spannungsarm geglüht

- Hohe Steifigkeit und Scherstabilität

2) Schersystem

- Obere und untere Schaufelstruktur

- Hochfeste Legierungsklingen, vielseitige Anwendung

- Einstellbarer Scherspalt

3) Hydrauliksystem

- Bietet eine stabile Scherkraft

- Ausgestattet mit Druckregulierungs- und Überlaufschutzvorrichtungen

- Gewährleistet ein sanftes Absenken der Klinge ohne Aufprall.

4) CNC-System

- Steuert die Hinteranschlagpositionierung

- Zählt Scherzyklen

- Unterstützt einfache/kontinuierliche Scherung

5) Hinteranschlagvorrichtung

- Servo- oder Schrittmotorantrieb

- Hochpräzise Spindelführung

- Hohe Positioniergenauigkeit und Wiederholgenauigkeit

6) Sicherheitsschutzsystem

- Frontschutzplatte

- Not-Aus-Taster

- Reisebeschränkungen

3. Sicherheitsvorkehrungen (müssen unbedingt befolgt werden)

Vor die CNC-Scherenmaschine BetriebsstartBitte lesen Sie diesen Abschnitt sorgfältig durch:

- Die Bediener müssen professionell ausgebildet sein.

- Es ist strengstens verboten, das Gerät über seine Spezifikationen hinaus zu verwenden.

- Es ist strengstens verboten, während des Scherens die Hände in den Klingenbereich zu stecken.

- Die Maschine darf nicht gestartet werden, wenn die Schutzvorrichtung nicht installiert ist.

- Bei einer Fehlfunktion des Geräts muss dieses sofort zur Überprüfung angehalten werden.

- Vor Wartungsarbeiten oder dem Austausch der Rotorblätter muss die Hauptstromversorgung unterbrochen werden.

4. Vorbereitungen für den Betrieb der CNC-Schermaschine (müssen durchgeführt werden)

1) Umwelt- und Personeninspektion

Personalbedarf:

- Die Bediener müssen geschult sein und mit der Gerätestruktur und den Betriebsabläufen vertraut sein.

- Tragen Sie die notwendige persönliche Schutzausrüstung: schnittfeste Handschuhe, Sicherheitsschuhe und gegebenenfalls eine Schutzbrille.

Umweltinspektion:

- Der Bereich um die Geräte ist frei von Schutt, und der Boden ist trocken und rutschfest.

- Die Werkbank und der Scherbereich sind sauber und frei von Eisenspänen.

- Für eine einfache Beobachtung des Maßstabs und des Scherzustands ist eine ausreichende Beleuchtung vorhanden.

2) Überprüfung des Gerätezustands (vor der Inbetriebnahme)

Checkliste:

Prüfpunkte | Anforderungen |

Hydrauliköl | Ölstand über 2/3 |

Stromversorgung | Stabile Spannung, gute Erdung |

Klingen | Kein Absplittern oder Reißen |

Hinteranschlag | Reibungsloser Betrieb, kein Verklemmen |

Not-Aus-Taster | Normale Funktion |

Sicherheitsvorkehrungen | Schutzhülle unbeschädigt |

Jegliche Abweichung muss unverzüglich behoben werden; der Betrieb mit einem Defekt ist strengstens verboten.

Elektrisches System:

- Stellen Sie sicher, dass die Versorgungsspannung normal ist und die Erdung zuverlässig funktioniert.

- Der Not-Aus-Schalter befindet sich in der gelösten Position.

- Der Schaltschrank gibt keine ungewöhnlichen Geräusche oder Gerüche von sich.

Hydrauliksystem:

- Der Hydraulikölstand wird über 2/3 des Messbereichs gehalten.

- Die Rohrleitungen sind dicht.

- Der Manometerstand ist normal.

Mechanisches System:

- Die oberen und unteren Klingen weisen keine Risse oder offensichtliche Gebrauchsspuren auf.

- Die Befestigungsschrauben der Klinge sind nicht locker.

- Der Hinteranschlag lässt sich reibungslos und ohne zu klemmen bewegen.

5. Einschalten und Systemstartvorgang

Korrekte Einschaltreihenfolge:

- Schalten Sie das Hauptnetzteil ein

- Schalten Sie die Stromversorgung des Schaltschranks ein.

- Starten Sie das CNC-System

- Starten Sie den Hydraulikmotor.

- 1–2 Minuten im Leerlauf laufen lassen.

Im Winter oder bei niedrigen Temperaturen: 5–10 Minuten im Leerlauf vorheizen..

6. Parametereinstellung und Fehlersuche (Kernschritte)

1) Einstellung der Scherlänge

- Geben Sie die Hinteranschlagsabmessung (mm) über das CNC-System ein.

- Wählen Sie zwischen Einzelscher- und kontinuierlichem Schermodus.

2) Scherspalteinstellung (Äußerst wichtig)

Empfohlener Referenzwert für den Scherspalt:

Materialien | Spalt (Prozentsatz der Plattendicke) |

Kohlenstoffstahl | 6%–8% |

Edelstahl | 8%–10% |

Aluminiumplatte | 4%–6% |

- Zu geringes Spaltmaß: schneller Klingenverschleiß, hohe Belastung.

- Zu großer Spalt: große Grate, schlechte Schneidkante.

3) Scherwinkelanpassung (falls zutreffend)

- Dickere Platte → Etwas größerer Scherwinkel

- Dünnere Platte → Etwas kleinerer Scherwinkel

Dadurch wird die momentane Scherkraft reduziert und das Schneidwerkzeug geschützt.

7. Formales Scherverfahren

1) Beladung und Positionierung

- Legen Sie das Blech flach auf die Werkbank, nahe an die vordere/seitliche Schutzvorrichtung.

- Stellen Sie sicher, dass das Blech senkrecht zur Klinge steht.

2) Auswahl des Scherverfahrens

- Einzelscherung: Probeschnitt, Genauigkeitsbestätigung

- Kontinuierliches Scheren: Chargenproduktion

3) Scherenausführung

- Nehmen Sie beide Hände aus dem Gefahrenbereich der Klinge.

- Treten Sie auf den Fußschalter oder drücken Sie den Startknopf.

- Das Blech nach Abschluss des Schervorgangs entnehmen.

Es ist strengstens verboten, mit den Händen in den Klingenbereich zu greifen, um das Blatt zu entnehmen.

8. Wichtige Punkte für die Qualitätsprüfung beim Scheren

Prüfpunkte | Akzeptable Standards |

Maße | ±0,2–0,5 mm (abhängig von der Gerätegenauigkeit) |

Scherfläche | Glatt, ohne erkennbare Grate |

Plattenmaterial | Kein Verdrehen, keine Druckstellen |

Sollte ein Problem festgestellt werden, unverzüglich:

- Stoppen Sie die CNC-hydraulische Blechschere

- Überprüfen Sie den Klingenspalt, den Hinteranschlag und den Zustand der Klinge.

9. Abschaltvorgang

Korrekte Abschaltreihenfolge:

- Scherbewegung stoppen

- Hinteranschlag auf Null oder sichere Position zurückführen

- Geschlossenes Hydrauliksystem

- CNC-System trennen

- Hauptstromversorgung abschalten

10. Tägliche Wartung und Pflege der Blechschere

Tägliche Wartung:

- Klingen und Arbeitsfläche von Metallspänen reinigen

- Ölstand prüfen

- Achten Sie auf ungewöhnliche Geräusche und Vibrationen.

Wöchentliche Inspektion:

- Schrauben festziehen

- Führungsschienen und Gewindespindel schmieren.

- Kabel und Endschalter prüfen

11. Sicherheitsvorkehrungen (Unbedingt beachten!)

- Scherung übermäßig dicker oder breiter Platten

- Scheren ohne Einstellen des Klingenspalts

- Einführen in die Schneide, um Material zu entnehmen

- Betrieb ohne Schutzabdeckung

- Mehrere Bediener gleichzeitig an einer Maschine

12. Häufige Probleme und Fehlerbehebung

Fehler | Mögliche Gründe | Lösungen |

Große Grate an der Schnittstelle | Übermäßiger Freiraum | Werkzeugspalt verringern |

Ungenaue Abmessungen | Rücklehrenabweichung | Neu kalibrieren |

Übermäßige Vibration | Lose Klingen | Klingen festziehen |

Schneidevorgang fehlgeschlagen | Niedriger Hydraulikdruck | Ölpumpe/Öldruck prüfen |

13. Zusammenfassung der wichtigsten Punkte für den Betrieb einer CNC-Schere

CNC-Scherenmaschine prüfen → Abmessungen und Klingenspalt einstellen → Blech fest gegen den Hinteranschlag legen → Probeschnitt zur Bestätigung durchführen → Endgültigen Schervorgang durchführen (Hände vom Messer fernhalten) → Maschine anhalten und Strom abschalten.

Arbeitsschritte der CNC-Scherenmaschine:

- Legen Sie das Blech stabil auf den Arbeitstisch.

- Achten Sie darauf, dass das Blech fest am vorderen oder seitlichen Anschlag anliegt, um eine genaue Positionierung zu gewährleisten.

- Achten Sie darauf, dass sich beide Hände außerhalb der Reichweite der Klinge und außerhalb der Gefahrenzone befinden.

- Führen Sie einen Probeschnitt durch, um die Abmessungen und die Schnittqualität zu überprüfen.

- Nachdem Sie sich vergewissert haben, dass alles korrekt ist, führen Sie die formale Scherung durch.

- Das Blech darf erst nach dem vollständigen Scheren entfernt werden; während des Schneidevorgangs darf es niemals entfernt werden.

Wichtigste Punkte:

- Prüfen Sie dies vor dem Starten der Maschine.

- Nicht schneiden, wenn der Klingenspalt nicht eingestellt ist.

- Halten Sie Ihre Hände aus Sicherheitsgründen von der Klinge fern.

- Die Maschine sollte bei jeglichen Unregelmäßigkeiten sofort gestoppt werden.

Nach dem Scheren der Platten ist Folgendes zu prüfen:

- Ob die Abmessungen den Anforderungen entsprechen (im Allgemeinen ±0,2~5 mm).

- Ob die Schnittfläche gerade ist und ob die Grate zu groß sind.

- Ob das Blech verdreht ist oder Eindellungen aufweist.

- Wird ein Problem festgestellt, muss die CNC-Plattenschere sofort angehalten und die Parameter neu eingestellt werden.