Inhaltsverzeichnis

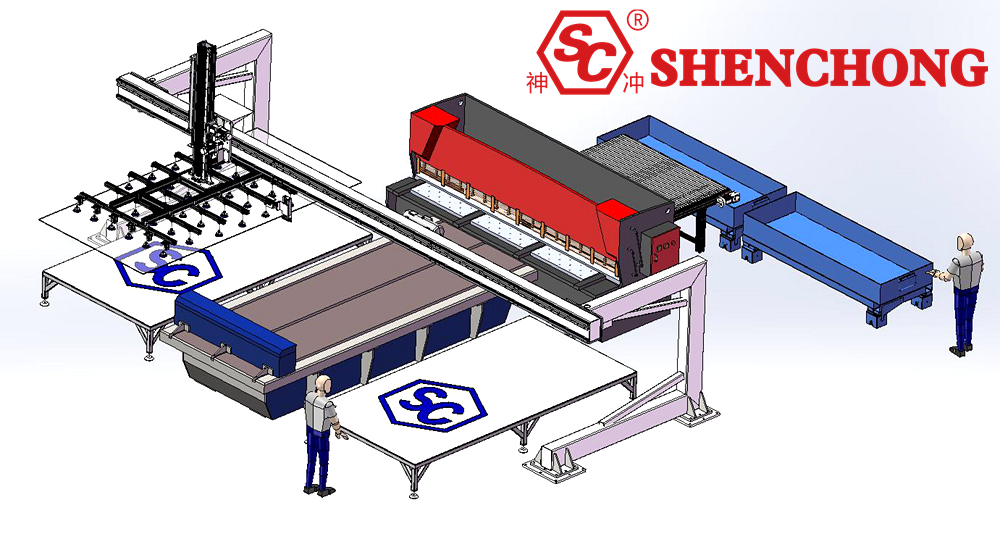

Die Automatisierung des Blechschneidens bezeichnet einen vollautomatisierten oder minimal bemannten Produktionsprozess, der durch die Ausstattung herkömmlicher Blechscheren mit automatisierten Einheiten an Vorder- und Rückseite erreicht wird. Dies ermöglicht die automatische Zuführung, Ausrichtung und Positionierung, das Schneiden sowie das Stapeln/Entladen von Blechen.

Zu den gängigen automatisierten Einheiten gehören:

- Portal-/Gelenkroboter-Be- und Entladesysteme

- Automatische Verladegestelle (Stapellader)

- Automatische Fütterungsplattformen

- Automatische Empfangs- und Stapelvorrichtungen am Heck

- Intelligentes Blattlagerungssystem

1. Sechs wesentliche Vorteile der Automatisierung beim Blechschneiden

1) Deutlich verbesserte Produktionseffizienz

Traditionell Schermaschine Die Bedienung erfordert manuelle Handhabung und Ausrichtung, was zu uneinheitlicher Effizienz führt.

Automatisierung:

- Kontinuierliche Produktion ohne Ausfallzeiten

- Hohe Positioniergenauigkeit, Reduzierung wiederholter Ausrichtungsmaßnahmen

- Kann mit vorgelagerten Materiallagern oder Laserschneidanlagen für eine zyklusbasierte Produktion verbunden werden.

- Effizienzsteigerung: 30%–150% (je nach Konfiguration)

2) Reduzierter Arbeitsaufwand und geringere Sicherheitsrisiken

Die manuelle Handhabung von Stahlplatten birgt Risiken:

- Hohe Belastung (Gewicht der schweren Stahlplatten)

- Verletzungsgefahr durch scharfe Kanten

- Gefahr des Einklemmens/Quetschungsgefühls der Hand

Automatisierte Lösungen nutzen Saugnäpfe, Klemmen, Paletten und andere Fördermethoden.

Isoliert das Personal vollständig von Gefahrenbereichen und erfüllt die Sicherheitsstandards ISO/CE.

Ein Schlüsselelement bei der Werksabnahme für die Zertifizierung als Smart Manufacturing/Digital Factory.

3) Deutlich verbesserte Schergenauigkeit und -konsistenz

Automatische Spann- und Positioniervorrichtungen gewährleisten, dass jedes Materialteil Folgendes aufweist:

- Stabile Kantenreferenz

- Hohe Konsistenz der Scherabmessungen (±2~0,5 mm, abhängig von der Leistung der Schermaschine)

- Der Fehler ist unabhängig von den Fähigkeiten des Arbeiters.

Besonders geeignet für Unternehmen, die sich mit der Bearbeitung und Massenproduktion von Serienprodukten unterschiedlicher Größe befassen.

4) Kontinuierlicher und stabiler Hochzyklusbetrieb

Das automatisierte Schersystem unterstützt:

- Ununterbrochene Materialversorgung

- 24-Stunden-Dauerbetrieb

- Anlagenauslastungsgrad von 401 TP3T → 851 TP3T+

Der Wertvorteil der Automatisierung ist in Dreischicht-/Zweischichtbetrieben noch deutlicher ausgeprägt.

5) Reduzierte Gesamtkosten (Bedeutendster langfristiger ROI)

Obwohl die anfänglichen Investitionskosten für die Automatisierung hoch sind (200.000–800.000 RMB je nach Konfiguration),

Die langfristigen Kosten können deutlich reduziert werden:

- Reduzierte Arbeitskosten

- Reduzierung der Kosten im Zusammenhang mit Arbeitsunfällen

- Reduzierung von Ausschussquoten und Nacharbeit

- Steigerung der Produktivität pro Quadratmeter (Einsparung von Fabrikfläche)

Die Kapitalrendite kann in der Regel innerhalb von 1–2 Jahren erzielt werden (abhängig von der Blechproduktion und den Lohnkosten).

6) Integration mit digitalen Systemen (Auf dem Weg zu intelligenten Fabriken)

Automatisierungssysteme unterstützen typischerweise die Integration mit Systemen wie MES/WMS, um Folgendes zu erreichen:

- Chargenrückverfolgbarkeit von Blechen

- Automatischer Aufruf von Scheraufgaben

- Automatische Übertragung von Scherdaten

- Automatische Materialzufuhr mit intelligenten Materiallagern

Dies ist der Kern des Übergangs der Fertigungsindustrie zu schlanker Produktion/intelligenten Fertigungsanlagen.

2. Typische Anwendungsszenarien der automatisierten Schere (Branchenanalyse)

Die Automatisierung von Scherprozessen wird hauptsächlich in Branchen eingesetzt, die ein großflächiges, stabiles und hocheffizientes Scheren von Blechen erfordern.

- Blechbearbeitungsanlagen (OEM/ODM)

Große Mengen an sich wiederholenden Blechteilen → Automatisierte Scheranlagen sind am besten geeignet.

Beispiele:

- Klimaanlagenblech

- Verteilerkästen

- Chassis und Gehäuse

- Blech für Haushaltsgeräte

Es können automatisierte Produktionslinien gebildet werden, die Folgendes durchführen: Laserschneiden → Scheren → Biegen → Schweißen.

- Bau- und Stahlbauverarbeitung

Langfristiger Bedarf an der Herstellung von langen, breiten und dicken Platten:

- Herstellung von farbigen Stahlblechen

- Gebäudehüllensysteme

- Stahlkonstruktionsfabriken

- Stahlhandels-Scherzentren.

Durch Automatisierung lässt sich der Zeitaufwand für manuelle Handhabung und Positionierung erheblich reduzieren.

- Automobilzulieferindustrie

Hohe Anforderungen an die Produktkonsistenz; geeignet für automatisierte Zuführung und Online-Inspektion.

Gängige Beispiele:

- Fahrgestellteile für Kraftfahrzeuge

- Vorstempelscherung,

- Blechzuschnitt vor dem Thermoformen

- Windkraftanlagen, Druckbehälter und Kesselbau

In diesen Branchen werden häufig große, dicke Platten verwendet, die schwer zu handhaben sind und erhebliche Sicherheitsrisiken bergen. Automatisiertes Scheren kann den Personalaufwand und das Risiko deutlich reduzieren.

- Edelstahlverarbeitung für Möbel, Küchengeräte...

Hohe Erscheinungsbildqualität ist erforderlich; manuelle Handhabung kann die Oberfläche leicht verkratzen. Ein automatisches Adsorptions- und Kratzschutzsystem schützt die Oberfläche und verbessert die Qualität.

3. Geeignete Unternehmen für die Scherautomatisierung (Beurteilungskriterien)

- Hohes tägliches Schervolumen (>5 Tonnen/Tag)

- Arbeitskräftemangel/unsichere Fachkräfte

- Serienfertigung von Plattenmaterialien

- Große oder dicke Platten, die sich nur schwer von Hand handhaben lassen

- Produktkonsistenz und Rückverfolgbarkeit müssen verbessert werden

- Sie möchten das Produktionsmanagement durch intelligente Systeme verbessern?

4. Gängige Konfigurationen für die Scherenautomatisierung (Referenz)

1) Automatisches Zuführsystem

- Stapelförderer (Vakuum-Saugnapf)

- Intelligente Materiallagerung mit automatischer Zuführung

- Magnetischer/Vakuum-Blechtrennmechanismus

2) Fütterungs- und Positionierungssystem

- Elektrischer Servo-Zuführtisch

- Automatische Referenzkantenpositionierungsvorrichtung

- Lasergestützte Positionierung

3) Automatisches Entladen und Palettieren im hinteren Bereich

- Automatisches Förderband

- Servo-Schiebeplattform

- Automatischer Palettierroboter oder Portalkran

4) Softwaresystem

- Scherprogramm-Layout

- MES/ERP-Verknüpfung

- Auftragsverwaltung und Rückverfolgbarkeit

Branchenvergleichstabelle für Anwendungen in der Scherenautomatisierung:

Branchenkategorien | Typische Anwendungsszenarien | Schlüsselwerte von Automatisierung |

Blechbearbeitung (Gestelle, Gehäuse, Blechteile für Haushaltsgeräte) | Massenhaftes Scheren von Blechen mit festgelegten Spezifikationen | Verbesserte Zykluszeit, garantierte Maßgenauigkeit, reduzierter manueller Arbeitsaufwand |

Stahlbau / Bauindustrie | Scheren von farbigen Stahlblechen, Vorhangfassadenpaneelen und Bauteilen | Verbesserte Sicherheit und Effizienz beim Umgang mit großen Paneelen |

Automobilteileherstellung | Scheren von Blechpaneelen und Fahrgestellkomponenten vor dem Stanzen | Hohe Präzisionsanforderungen, Automatisierung verbessert die Konsistenz |

Druckbehälter / Kessel / Windkraftanlagenherstellung | Scheren von dicken Platten und großformatigen Blechen | Geringerer Arbeitsaufwand, verbesserte Präzision und Sicherheit |

Küchengeräte aus Edelstahl / Einrichtungsindustrie | Scheren von Arbeitsplatten, Küchenschränken und Edelstahlblechen | Bessere Kratzfestigkeit, verbesserte Oberflächenqualität |

Stahlverarbeitungs- und Vertriebszentrum (Scherzentrum) | Massenverarbeitung und Lieferung von Blechen verschiedener Spezifikationen | Hohe Effizienz, schnelle Bearbeitung mehrerer Auftragsstapel |

Maschinenbauindustrie | Vorbearbeitung von Blechkomponenten und Strukturteilen | Stabile, kontinuierliche Produktion, geringere Abhängigkeit von manueller Arbeit |

Aufzugsherstellungsindustrie | Scheren von Karosserieteilen und Blechen | Garantierte Maßgenauigkeit der Paneele, verbesserte Qualitätsstabilität |

5. Warum Scherautomatisierung wählen?

- Deutlich verbesserte Produktionseffizienz

Automatisierte Zuführung, präzise Positionierung und schnelles Scheren ermöglichen einen kontinuierlichen Betrieb während des gesamten Prozesses und erhöhen die Kapazität um 30-150%.

- Reduzierte Arbeits- und Sicherheitsrisiken

Dadurch entfällt die Notwendigkeit des manuellen Hebens schwerer Platten, wodurch Risiken wie Kratzer und Quetschungen vermieden und eine sicherere Produktionsumgebung geschaffen wird.

- Höhere und stabilere Schergenauigkeit

Die automatische Basispositionierung gewährleistet eine hervorragende Maßgenauigkeit und erfüllt damit die Anforderungen einer hochwertigen Massenproduktion.

- Reduzierte Gesamtproduktionskosten

Reduzierter Arbeitsaufwand und geringere Ausschussquote; das System ist stabil und zuverlässig und erreicht in der Regel innerhalb von 1-2 Jahren die Kostendeckung.

- Unterstützung für digitale und unbemannte Fabriken

Kann in intelligente Lager und MES-Systeme integriert werden, um Auftragsplanung, Produktionsrückverfolgbarkeit und intelligente Produktionsplanung zu erreichen.

6. Fazit: Nutzenübersicht der Automatisierung von Metallscheren

Die Automatisierung von Scherprozessen ist nicht nur eine Modernisierung der Anlagen zur Steigerung der Schereffizienz. Sie ist auch eine der Kernkomponenten für Produktionsbetriebe, die auf Digitalisierung, schlanke Fertigung und unbemannten Betrieb umstellen.

Sein umfassender Wert beinhaltet:

- Schnellere Produktionskapazität

- Höhere Produktstabilität

- Niedrigere Arbeits- und Verwaltungskosten

- Sichereres Arbeitsumfeld

- Stärkere digitale Fähigkeiten

Geeignet für groß angelegte Blechbearbeitungsszenarien in mittelständischen bis großen Blechverarbeitungsbetrieben.

Die Automatisierung des Scherenprozesses umfasst automatische Zuführungs-, Positionierungs- und Entladesysteme vor und nach herkömmlichen Schermaschinen. Dadurch wird der Schervorgang weniger von manueller Arbeit abhängig, effizienter und sicherer.

Kernvorteile:

- Höhere Effizienz: Kontinuierlicher Betrieb, keine Ausfallzeiten.

- Sicherer: Vermeidet das manuelle Heben schwerer Teller.

- Stabilere Qualität: Die automatische Positionierung gewährleistet gleichmäßigere Abmessungen.

- Arbeits- und Kostenersparnis: Die Investition amortisiert sich in 1-2 Jahren.

Hauptanwendungen:

Blechverarbeitungsanlagen, Stahlkonstruktionen, Automobilteile, Küchengeräte aus Edelstahl, Druckbehälter und andere Branchen, die das Scheren von Blechen in großem Umfang erfordern.