Inhaltsverzeichnis

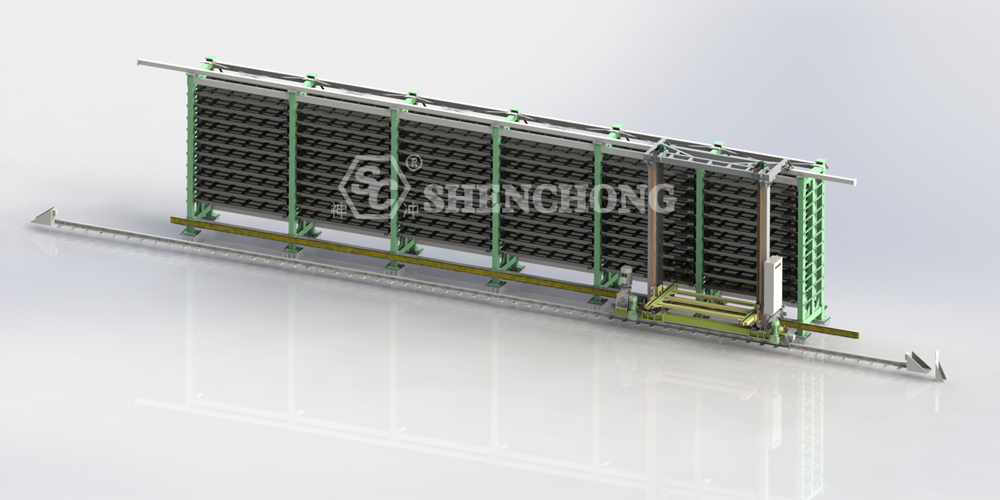

Ein automatisches kombiniertes Reihenlagersystem für Bleche verbindet im Wesentlichen mehrere Sätze (Reihen) dreidimensionaler Blechregale parallel. Durch ein einheitliches automatisiertes Handhabungs- und Steuerungssystem ermöglicht es eine zentralisierte und effiziente Blechlagerung und -entnahme. Im Vergleich zu einreihigen Systemen eignet es sich besser für Blechfabriken mit einer großen Vielfalt an Blechprodukten, häufigem Materialeinsatz und mehreren Produktionslinien.

1. Definition eines kombinierten Reihen-Blechlagersystems

Ein kombiniertes Reihenlagersystem für Bleche ist eine automatisierte Lagerlösung mit zwei oder mehr Reihen dreidimensionaler Blechregale, die nebeneinander (Tandem) angeordnet sind und von einem einzigen automatisierten Handhabungs- und Steuerungssystem verwaltet werden. Dieses System ermöglicht eine zentrale, hochdichte Lagerung von Blechen, automatisiertes Be- und Entladen sowie einen schnellen Versand an die Verarbeitungsanlagen.

Zu den Kernfunktionen gehören:

- Mehrere Regalreihen nutzen gemeinsame Handhabungsgänge und Geräte

- Einheitliches Informationsmanagement und Planung

- Kann mehrere Produktionslinien gleichzeitig versorgen.

2. Komponenten des kombinierten Reihen-Blech-Automatiklagersystems

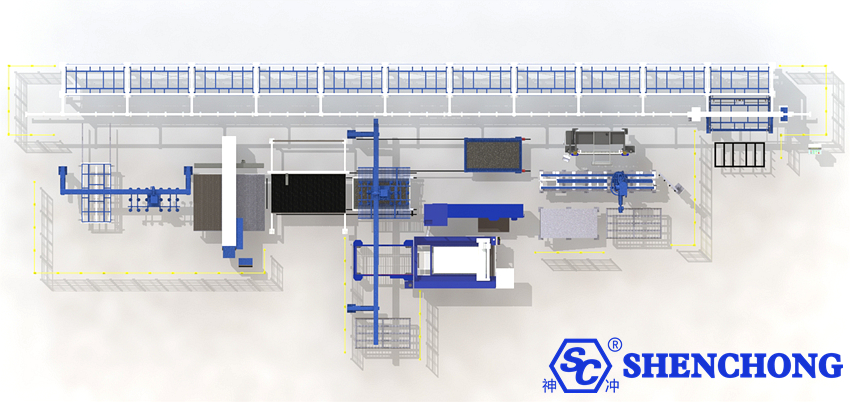

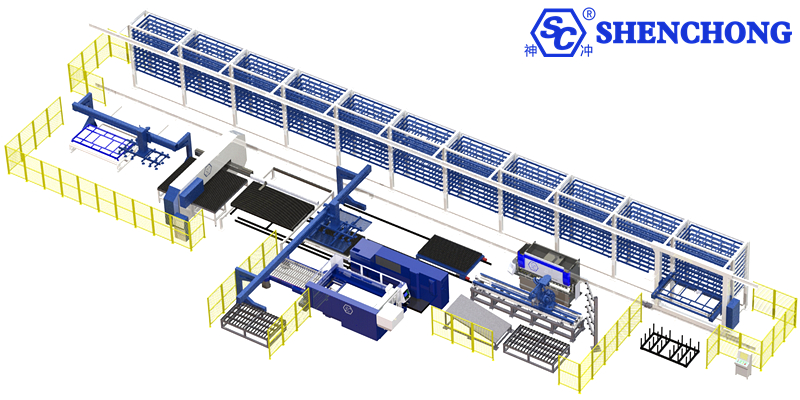

Das kombinierte Reihenlagersystem für Bleche lässt sich in vier Hauptmodule unterteilen: Lagerstruktur, Handhabungssystem, Steuerungssystem und Sicherheitsschutz. Jedes Modul umfasst mehrere Schlüsselkomponenten:

1) Speicherstruktur

Mehrreihiges Regal:

- In zwei oder mehr Reihen angeordnet, entweder in gerader oder Rücken-an-Rücken-Konfiguration.

- Mehrstöckige Regale, in denen jeweils ganze Blechpakete (z. B. 3000 x 1500 mm, 4000 x 2000 mm) gelagert werden können.

- Hochfeste Stahlkonstruktion, hochbelastbar und verformungsbeständig.

Paletteneinheit:

- Spezielle Stahlpaletten tragen Bleche für die automatisierte Handhabung und Handhabung.

- Kompatibel mit Blechen unterschiedlicher Dicke und Materialien.

Gänge und Stützkonstruktion:

- Zwischen den Reihen sind Transportgänge bzw. Mittelgänge für automatisierte Handhabungsgeräte vorgesehen.

2) Automatisiertes Handhabungssystem

Transportwagen/Portalträger:

- Arbeitet zwischen oder vor den Tankregalen und nimmt Paletten auf und platziert sie.

- Unterstützt seitliche, längsgerichtete und vertikale Bewegungen.

Hebevorrichtung:

- Ermöglicht das Be- und Entladen von Blättern zwischen Regalen.

Teleskoparm/Vakuum-Saugnapf:

- In Regale greifen, um Paletten aufzunehmen oder abzustellen.

- Saugnäpfe eignen sich zum Schutz von Blechoberflächen vor Kratzern.

Förder- und Andockeinheit:

- Liefert Blätter an die Ladeplattform von Geräten wie Laserschneidern und Abkantpressen.

3) Kontroll- und Informationsmanagementsystem

SPS-Schaltschrank:

- Steuert die Bewegung von Handhabungsgeräten, Hebemechanismen und Fördergeräten.

WMS Lagerverwaltungssystem:

- Verwaltet den Bestand, zeichnet eingehende und ausgehende Informationen auf und generiert Aufgabenanweisungen.

MES/ERP-Schnittstelle:

- Schnittstellen zum Produktionsmanagementsystem, um eine automatische Materialhandhabung gemäß Produktionsplänen zu ermöglichen.

HMI-Bedienterminal:

- Mensch-Maschine-Schnittstelle, die es Bedienern ermöglicht, eingehende und ausgehende Aufgaben manuell oder automatisch auszuführen.

4) Sicherheits- und Inspektionssystem

- Photoelektrischer Sensor: Erkennt das Vorhandensein von Paletten in Regalen, um Fehlbedienungen zu verhindern.

- Gewichtserkennung: Verhindert den Betrieb überlasteter Geräte.

- Antikollisionsvorrichtung: Verhindert Kollisionen zwischen Handhabungsgeräten und Personen oder Gegenständen während des Betriebs. Sicherheitstür und Not-Aus-Schalter: Gewährleisten die Sicherheit des Personals während der Wartung.

- Umweltüberwachung (optional): Überwacht Temperatur, Feuchtigkeit, Rauch und andere Faktoren, um zu verhindern, dass Umweltfaktoren die Panelqualität beeinträchtigen.

3. Funktionsprinzip des Mehrrohblechlagersystems

Das Funktionsprinzip des automatisierten kombinierten Reihenlagersystems für Bleche lässt sich wie folgt verstehen: „Zentralisierte mehrreihige Lagerung + einheitliche Handhabungskanäle + intelligente Planungssteuerung.“ Automatische Handhabungsgeräte arbeiten zwischen mehreren Reihen dreidimensionaler Regale und ermöglichen so eine automatisierte Ein- und Ausgabe sowie eine koordinierte mehrreihige Zuführung von Blechen.

1) Inbound-Prozess

Die Blätter kommen am Wareneingangsort an:

- Ein Gabelstapler, eine Ladeplattform oder ein Förderband liefert das gesamte Blechpaket an die Eingangsarbeitsstation.

Informationseingabe:

- Blechmaterial, Dicke, Spezifikation, Charge und andere Informationen werden gescannt oder manuell eingegeben.

Automatisierter Eingang:

- Ein Transportwagen/Kran fährt vom Mittelgang zum Wareneingang und greift eine Palette.

- Anschließend fährt es auf die vorgesehene Ebene und ein Teleskoparm/Saugnapf schiebt die Palette in die vorgesehene Bucht.

2) Speicherverwaltung

Standortzuordnung:

- Das WMS weist die Fächer automatisch basierend auf Blechtyp, Dicke und Nutzungshäufigkeit zu.

Bestandsüberwachung:

- Der Status jedes Fachs (leer/voll, Blattinformationen) wird in Echtzeit in der Systemdatenbank aktualisiert.

Optimierte Platzierung:

- Um die Abrufzeit zu verkürzen, werden häufig verwendete Blätter in der Nähe des Ausgangsregals oder auf niedrigeren Ebenen platziert.

3) Outbound-Prozess

Ausgabe von Produktionsaufgaben:

- Das MES/ERP-System überträgt Informationen zum Blechbedarf an das Lagersystem.

Systemplanung Handhabungsgeräte:

- Berechnet automatisch die optimale Route und bestimmt die Reihenfolge, in der die Blätter abgerufen werden.

Bogenausgang:

Das Handhabungsgerät fährt zum Zielregal → hebt und senkt es auf die entsprechende Ebene → greift die Palette → liefert sie zur Ladeplattform oder zum Ausgangsausgang der Verarbeitungsanlage.

Mehrzeilige Zusammenarbeit:

- Die Handhabungsgeräte können zum Abrufen von Materialien zwischen mehreren Regalreihen wechseln und ermöglichen so Multitasking.

4) Kernsteuerungslogik

- Zentralisierte Steuerung: Mehrere Regalreihen nutzen gemeinsam ein einziges Handhabungsgerät und Steuerungssystem, wodurch die Investitionskosten gesenkt werden.

- Intelligente Planung: Das System optimiert Routen basierend auf Aufgabenpriorität, Regalabstand und Betriebsstatus der Geräte.

- Rückverfolgbarkeit von Informationen: Jeder Eingang, Ausgang und Transfer wird aufgezeichnet, um wesentliche Fehler und Auslassungen zu vermeiden.

4. Vorteile eines automatisierten Reihenlagersystems für Bleche

Die Vorteile eines kombinierten Reihenlagersystems für Bleche liegen vor allem in der Raumausnutzung, Effizienz, Flexibilität und Verwaltungsmöglichkeiten.

Gemeinsame Kernvorteile sind folgende:

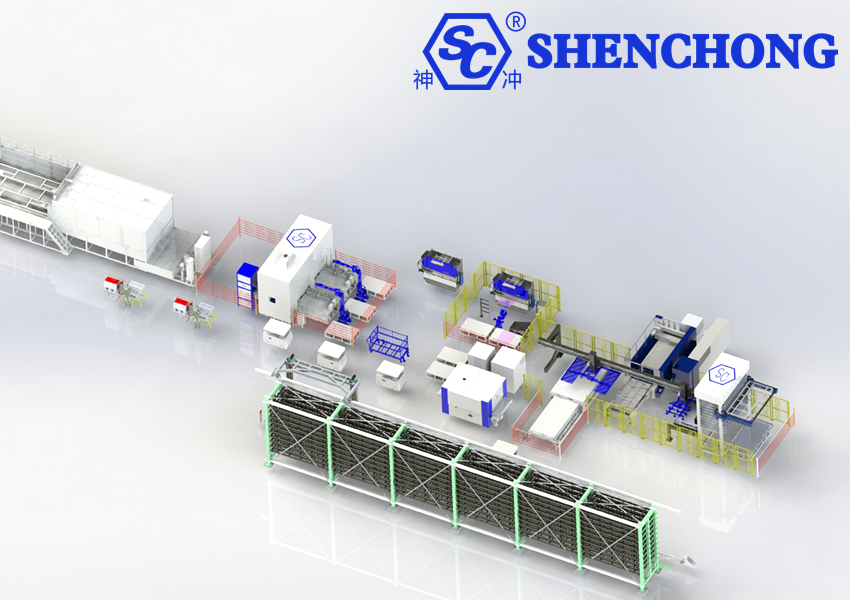

1) Hohe Raumausnutzung

- Die Reihenanordnung ermöglicht die nebeneinander liegende Platzierung mehrerer vertikaler Regale, die gemeinsame Nutzung von Schienen und Handhabungsgeräten und somit die Gangbelegung.

- Blechtafeln werden vertikal in Stapeln gelagert, wodurch eine dreidimensionale Lagerung erreicht wird, die die Lagerdichte im Vergleich zur herkömmlichen Stapelung auf dem Boden um das 3- bis 5-fache erhöhen kann.

2) Verbesserte Speicher- und Abrufeffizienz

- Automatisierte Hebe- und Horizontaltransfergeräte liefern Zielschalen schnell zum Zugangspunkt.

- Das mehrzeilige Layout ermöglicht paralleles Multitasking und verkürzt so die Wartezeiten.

- Nahtlose Integration mit CNC-Bearbeitungsgeräten (Laserschneidmaschinen, Abkantpressen usw.), die das automatische Be- und Entladen unterstützen und so manuelle Handhabungszeit sparen.

3) Flexibles Management

- Unterstützt die gemischte Lagerung von Platten unterschiedlicher Größe, Dicke und aus verschiedenen Materialien, verwaltet durch Zoneneinteilung mithilfe von Tabletts oder Paletten.

- Das System ist skalierbar, sodass bei sich ändernden Produktionskapazitätsanforderungen Reihenmodule zum vorhandenen System hinzugefügt werden können.

4) Sicherheit und Schutz

- Der automatisierte Betrieb reduziert den direkten Kontakt mit schwerem Blech und senkt so das Risiko arbeitsbedingter Verletzungen.

- Das System verfügt über Kippschutz-, Kollisionsschutz- und Positionserkennungsfunktionen, um die Sicherheit von Ausrüstung und Personal zu gewährleisten.

5) Intelligenz und Visualisierung

- Ausgestattet mit einem Lagerverwaltungssystem (WMS) ermöglicht es Echtzeit-Updates des Blechbestands, Chargenrückverfolgbarkeit und Bestandswarnungen.

- Durch die Anbindung an ERP/MES-Systeme werden Produktionsplanung und Lagerverwaltung optimiert.

- Optionale Barcode- und RFID-Erkennungstechnologien identifizieren Blechinformationen automatisch.

6) Reduzierte Betriebskosten

- Reduziert die Arbeits- und Gabelstaplerkosten und verringert so den Blechabfall.

- Verbessern Sie die Effizienz der integrierten Lagerhaltung und Produktion, verkürzen Sie Produktionszyklen und senken Sie die Gesamtproduktionskosten.

5. Zusammenfassung

Kombiniertes Reihenlagersystem für Blech = mehrreihiges dreidimensionales Regalsystem + automatisierter Handhabungsmechanismus + zentrales Steuerungssystem

„Kombinierte Reihe“ bedeutet, dass mehrere Regalreihen die gleiche Schiene, Steuerung und Handhabungsvorrichtung nutzen. Dieses System ermöglicht die mehrreihige, mehrlagige und hochverdichtete Blechlagerung und kann direkt mit mehreren Verarbeitungsgeräten verbunden werden.

Die Kernkomponenten des mehrreihigen automatischen Blechlagersystems sind:

Mehrreihige dreidimensionale Regale (Lagerung) + automatisierte Handhabungsgeräte (Pick-and-Place) + ein Informationskontrollsystem (Planung) + ein Sicherheitsschutzsystem (Betriebssicherung).

Das automatische kombinierte Reihenlagersystem für Bleche arbeitet mit gemeinsamen Handhabungskanälen und einem einheitlichen Steuerungssystem, sodass mehrere Regalreihen als ein einziges Lager fungieren können, wodurch eine hochdichte Lagerung und eine effiziente Entnahme von Blechen erreicht wird.

Vorteile des kombinierten Reihenlagersystems für Bleche

- Hohe Dichte: Mehrere Reihen und mehrere Schichten erhöhen die Lagerkapazität pro Flächeneinheit um das 3- bis 6-fache.

- Interaktion mehrerer Geräte: Kann mehrere Produktionslinien gleichzeitig versorgen.

- Hohe Effizienz: Ein einziger Handhabungsmechanismus kann mehrere Regalreihen verwalten und spart so Investitionen in die Ausrüstung.

- Information: Die Bestandsverfolgung erfolgt in Echtzeit, mit automatischer Erfassung von Warenein- und -ausgängen.

- Flexibles Layout: Kann in einer geraden Reihe, Rücken an Rücken oder in einer „U-förmigen“ Konfiguration um die Produktionslinie herum angeordnet werden.