Inhaltsverzeichnis

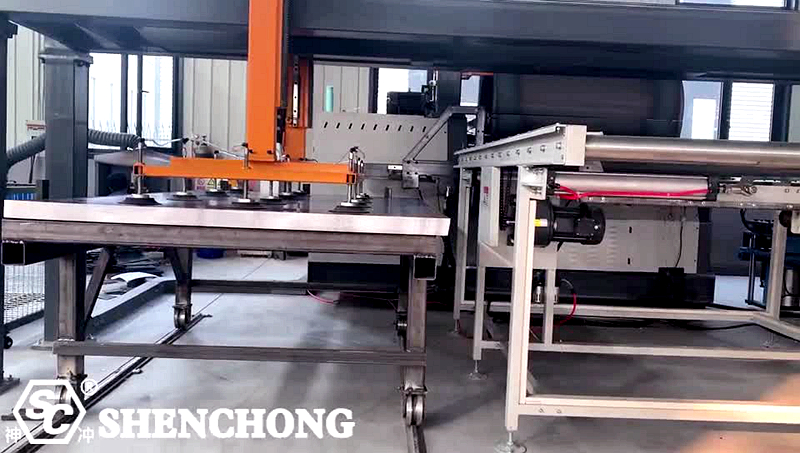

Automatisierte Blechwalzsysteme integrieren Blechwalzmaschinen (typischerweise Drei- oder Vierwalzenmaschinen) mit automatischen Systemen für Be- und Entladung, Handhabung, Positionierung, Erkennung und Produktionssteuerung. Die Automatisierung des Blechwalzprozesses ermöglicht einen mannlosen oder minimalen Personaleinsatz vom Einlegen des Flachblechs über die automatische Zentrierung und das Walzen bis hin zur automatischen Entladung, Messung und Serienfertigung.

Geeignet für: die Massenproduktion und stabile Fertigung von runden/konischen Teilen wie Zylindern, Rohren, Lagertanks, Lüftungskanälen, Druckbehältergehäusen und Fahrzeugrahmenkomponenten.

1. Komponenten der Automatisierungseinheit für das Metallwalzen

1) Automatisches Be- und Entladesystem

Das automatische Be- und Entladesystem für Blechwalzmaschinen ist ein intelligentes Hilfsgerät, das entwickelt wurde, um Probleme wie schwieriges Blechladen, unzureichende Zentriergenauigkeit, hohen manuellen Arbeitsaufwand und umständliches Entladen nach dem Walzen zu lösen.

Das System erreicht eine vollständige Automatisierung des gesamten Prozesses vor und nach der Blechwalzmaschine durch „Handling + Zentrierung + Pufferung + Entladung nach dem Walzen“ und verbessert so die Walzeffizienz und -sicherheit erheblich.

- Fachwerkroboter (gängige Lösung)

- Dreiachsige Servosteuerung (X/Y/Z), geeignet für die Bearbeitung großformatiger Bleche.

- Lastbereich: 300 kg, 500 kg, 800 kg, optional 1,2 Tonnen.

- Betriebsgeschwindigkeit bis zu 80~120 m/min (geringe Last).

- Eingebautes Vakuum- oder Magnetsaugsystem.

- Blechverladeplattform

- Ganze Blechpakete können gestapelt werden.

- Die elektrische Hebevorrichtung sorgt für eine gleichbleibende Höhe der obersten Schicht.

- Ausgestattet mit einer automatischen Blechtrennvorrichtung.

- Blechpositionierungs- und Zentriermechanismus

- Automatische Kantenausrichtungsvorrichtung.

- Automatische Korrektur der Rollrichtung.

- Bietet eine Positioniergenauigkeit von ±0,5 mm (abhängig von der Blechgröße).

- Materialspannvorrichtungen

- Vakuum-Saugfuß: geeignet für Platten aus Kohlenstoffstahl, Edelstahl und Aluminium.

- Elektropermanentmagnetklemme: hohe Belastbarkeit, geeignet für dicke Platten (8~25mm).

- Mechanische Backenklemme: für hochbelastbare und unregelmäßig geformte Platten.

- Automatische Schnittstelle für Blechwalzmaschine

- Verbindungen zum Steuerungssystem der Blechwalzmaschine

- Erkennt automatisch die Ausgangsposition der gewalzten Platte

- Plant automatisch den Beschickungs-/Entladepfad

- Sicherheitsverriegelung: Verriegelt automatisch das Be- und Entladen, wenn die Blechwalzmaschine rotiert.

- Entladeplattform nach dem Rollen

- Automatische Aufnahmevorrichtung für fertige Rollen

- Optionale Wende-, Stapel- und Rollenförderbandausgabe

- Optionale Stapelung der Fertigprodukte oder Anschluss an eine Förderbandlinie

2) Hauptkörper der Blechwalzmaschine (Kernausrüstung)

Kompatible Blechwalzmaschinentypen:

- W11 Dreiwalzen-Symmetrische Blechwalzmaschine

- W12 Vierwalzen-Blechwalzmaschine (Ideal für integrierte Automatisierung)

- Aufwärtsverstellung / Abwärtsverstellung / Hydraulischer Antrieb

- Unterstützt Vorbiegen, Walzen und Präzisionssteuerung von Kegeln

3) Schnittstelle zur Automatisierung des Metallwalzens

- Erweiterte Busprotokolle (z. B. EtherCAT/CANopen/Profinet)

- Open NC Programmbibliothek

- Ein-Klick-Verbindung mit Robotern/SPS

4) Arbeitsablauf (Typischer automatisierter Rolling-Prozess)

- Automatische Zuführung: Ein Roboter/Portal entnimmt das Plattenmaterial aus dem Materiallager.

- Zentrierung und Positionierung: Automatische Anpassung per Bildverarbeitung oder Zentriermechanismus

- Automatisches Vorbiegen: Die Blechwalzmaschine biegt das Blech entsprechend einer vorgegebenen Kurve vor.

- Automatisches Walzen und Umformen: Führt das Walzprogramm aus

- Automatisches Entladen von Fertigprodukten: Roboterarm/Wagen nimmt Material auf

- Rundheitserkennung (optional): Automatische Laser-Rundheitsmessung

- Automatisches Stapel-/Lagerhaltungssystem

2. Hauptfunktionen

- Automatische Fütterung

Portalroboter / Industrieroboter:

Ermöglicht das Greifen, Handhaben, Wenden und präzise Platzieren von Plattenmaterialien.

Vakuum-Saugmechanismus:

Passt sich an unterschiedliche Materialien und Blechdicken (0,8–20 mm) an und sorgt für eine stabile Saugwirkung ohne Kratzer auf den Oberflächen.

Zuführpuffergestell:

Es können 5–20 Blätter vorgestapelt werden, wodurch die Häufigkeit der manuellen Handhabung reduziert wird.

Zentrierungs- und Positionierungsplattform:

Erkennt automatisch die Links-Rechts- und Vorne-Hinten-Positionen des Blechmaterials, korrigiert Versätze und gewährleistet einen präzisen Einlauf in das Walzwerk.

- Automatische Zentrierung und Zuführung

Adaptive Kantenausrichtung:

Gewährleistet einen präzisen Zuführwinkel durch Laserentfernungsmessung

Das Blechmaterial wird automatisch der unteren Walzenposition des Walzwerks zugeführt.

- Koordinierter Rollprozess

Automatischer Rollenförderer / Angetriebene Rollen:

Fördert das Blechmaterial gleichmäßig zum Einlauf des Walzwerks.

Laserentfernungsmessung / Kantensensor:

Automatische Erkennung der Plattenmaterialkante und des Walzstartpunkts, wodurch die Genauigkeit der ersten Walze verbessert wird.

Pneumatische / Servo-Spannvorrichtung:

Klemmt das Plattenmaterial stabil ein und reduziert so das Verrutschen.

- Automatisches Entladen

Transportwagen / Rollenstützsystem:

Fängt den gerollten Zylinder auf und verhindert so, dass er herunterfällt und sich verformt.

Seitliche Entladestruktur:

Der Zylinder wird automatisch aus dem Rollbereich herausgeschoben, wodurch die Sicherheit erhöht wird.

Teleskop-Auswerfermechanismus (für Vierwalzenmühlen):

Der geformte Zylinder wird zwischen den Walzen ausgeworfen und auf die Entladewalzenbahn transportiert.

3. Anwendbarer Blechwalzmaschinenbereich

Vergleichstabelle:

Blechwalzmaschinentypen | AAnwendbarkeit | Hinweise |

Dreiwalzen-Blechwalzmaschine (W11) | ★★★★☆ | Übliche Anwendungen, mittlere Belastung |

Vierwalzen-Blechwalzmaschine (W12) | ★★★★★ | Am besten geeignet für Automatisierung, stabile Ladeposition |

Große, robuste Blechwalzmaschine (20~60 mm dicke Bleche) | ★★★★☆ | Erfordert elektropermanente Magnetklemmen oder mechanische Greifer |

Kleine Walzmaschine | ★★★☆☆ | Geeignet für einen leichten Roboterarm |

4. Vorteile von Automatisierungssystemen für das Metallwalzen

1) Deutlich reduzierte Arbeitskosten

- Die Anzahl der benötigten Personen pro Blechwalzmaschine wird von 2-3 auf 0,5 reduziert (Überwachung).

- Während des Walzvorgangs ist kein manuelles Anheben, Zentrieren oder Abstützen erforderlich.

2) Deutlich gesteigerte Effizienz

- Die Zuführgeschwindigkeit wurde um 50%-200% erhöht.

- Die automatische Positionierung ist stabiler als die manuelle Bedienung.

- Geeignet für kontinuierliche Walzprozesse im Batch-Verfahren.

3) Verbesserte Rollkonstanz

- Automatische Zentrierung und Positionierung reduzieren Versatzfehler.

- Die Geradheit der Platte ist stabiler, und die Rollelliptizität ist geringer.

- Die Konsistenz über mehrere Chargen hinweg wird durch 20-40% verbessert.

4) Erhöhte Sicherheit

- Vermeidet den manuellen Kontakt mit schweren Platten und dem Walzbereich.

- Vollständiges Laserscanning + Sicherheitsverriegelung.

- Automatischer Alarm bei Plattenversatzerkennung.

5) Etablierte standardisierte Qualität

- Hohe Konstanz im Zuführwinkel.

- Die Walzgenauigkeit wurde durch 20-30% verbessert.

- Der Rollfehler stabilisierte sich innerhalb von ±1-2 mm.

- Geeignet für die kontinuierliche Produktion in der High-End-Druckbehälter- und Rohrleitungsindustrie.

6) Speziell für große Formate und schwere Teller entwickelt

- Besonders geeignet für 6-40 mm dicke Platten und großformatige Platten.

- Roboter/Fachwerkkonstruktionen können in Verbindung mit Materialhandhabungsgeräten problemlos schwere Materialien handhaben.

5. Beispiel einer typischen Konfiguration (Kompatibel mit W12-12×2500)

- SC-Walzmaschine Modell: W12-12×2500 (12mm×2500mm)

- Tragfähigkeit des Fachwerks: 500 kg

- Saugverfahren: Elektropermanente Magnetsaugung + Blechtrenner

- Zentriermechanismus: Doppelseitige automatische Ausrichtung + Lasermessung

- Entlademethode: Automatisches Förderbandrollensystem nach dem Rollen

- Gesamtgrundfläche: Ungefähr 10 m × 5 m

- Das Layout kann an Ihre tatsächliche Blechdicke, Breite, Walzdurchmesser und Werkstattfläche angepasst werden.

6. Zusammenfassung

Das SC-Automatisierungssystem für das Blechwalzen besteht aus einer Blechwalzmaschine. automatische Be- und EntladevorrichtungDas System, ausgestattet mit intelligenter Steuerungssoftware und Detektionsmodulen, automatisiert den gesamten Blechhandhabungsprozess – von der Materialentnahme über Zentrierung, Vorbiegen und Walzen bis hin zur Entladung. Es arbeitet mit Robotern oder Traversen und ist zur Steuerung mit der Blechwalzmaschine verbunden. Dank hochpräzisem Walzen, stabiler Leistung und der Möglichkeit zum mannlosen Dauerbetrieb eignet es sich besonders für die Serienfertigung von zylindrischen Bauteilen, Luftkanälen, Rohren und Druckbehälterwänden.

- Erhöhte Produktionskapazität: Die standardisierte Zykluszeit ist stabil und kontrollierbar, wodurch die Effizienz um das 1,5- bis 3-fache gesteigert wird.

- Reduzierter Personalaufwand: Die Belegschaft wird von 3–4 Personen auf 1 Person reduziert, wodurch die Arbeitsintensität und die Kosten sinken.

- Gleichbleibendere Qualität: Höhere Gleichmäßigkeit in Rundheit und Geradheit, wodurch Nacharbeiten reduziert werden.

- Skalierbare Smart Factory: Kann Schnittstellen zu Materiallagern, Schweißlinien und MES-Systemen nutzen, um datengesteuerte Abläufe zu realisieren.