Inhaltsverzeichnis

Das Klingenmaterial einer Metallschere beeinflusst direkt deren Schneidleistung, Verschleißfestigkeit, Lebensdauer und Verarbeitungsergebnisse. Unterschiedliche Anwendungen erfordern unterschiedliche Klingenleistungen, daher muss das entsprechende Material ausgewählt werden. Nachfolgend finden Sie eine detaillierte Analyse der gängigsten Materialien für Metallscherenklingen.

1. Gängige Materialarten für Klingen von Metallscheren

Zu den gängigen Materialien für Scherklingen gehören Kohlenstoffstahl, legierter Werkzeugstahl, kohlenstoffreicher Chromstahl, Warmarbeitsstahl und pulvermetallurgischer Stahl. Nachfolgend finden Sie eine detaillierte Klassifizierung und die Eigenschaften gängiger Typen.

1) Übersicht über häufig verwendete Klingenmaterialien für Schermaschinen

Klinge Material | Arten | Merkmale | Hauptsächlich Schneiden Materialien |

T8, T10 | Kohlenstoff-Werkzeugstahl | Niedrige Kosten, hohe Härte, geringe Zähigkeit | Gewöhnlicher Kohlenstoffstahl, Kupfer, Aluminium und andere weiche Materialien |

9CrSi | Legierter Werkzeugstahl | Hohe Härte und Verschleißfestigkeit, hohe Wirtschaftlichkeit | Gewöhnlicher mittel- und kohlenstoffarmer Stahl |

6CrW2Si | Legierter Werkzeugstahl | Enthält Wolfram, gute Rothärte und Verschleißfestigkeit | Mittelfester Stahl, leichter Edelstahl |

Cr12MoV | Kohlenstoffreicher Stahl mit hohem Chromgehalt | Hervorragende Verschleißfestigkeit und Härtbarkeit | Edelstahl, Siliziumstahl, hochfester Stahl |

H13 (4Cr5MoSiV1) | Warmarbeitsstahl | Hervorragende Hochtemperaturfestigkeit und thermische Ermüdungsbeständigkeit | Warmgeschnittene warmgewalzte Platte, Eisenplatte |

SKD11/D2 | Kohlenstoffreicher Stahl mit hohem Chromgehalt | Hohe Festigkeit, hohe Verschleißfestigkeit und Absplitterungsbeständigkeit | Edelstahl, hochfester Stahl, Siliziumstahl |

Pulvermetallurgischer Stahl (zB ASP23) | Hochwertiger legierter Werkzeugstahl | Ultrahohe Härte und extrem lange Lebensdauer | Hochwertige Verbundplatte, verschleißfester Stahl |

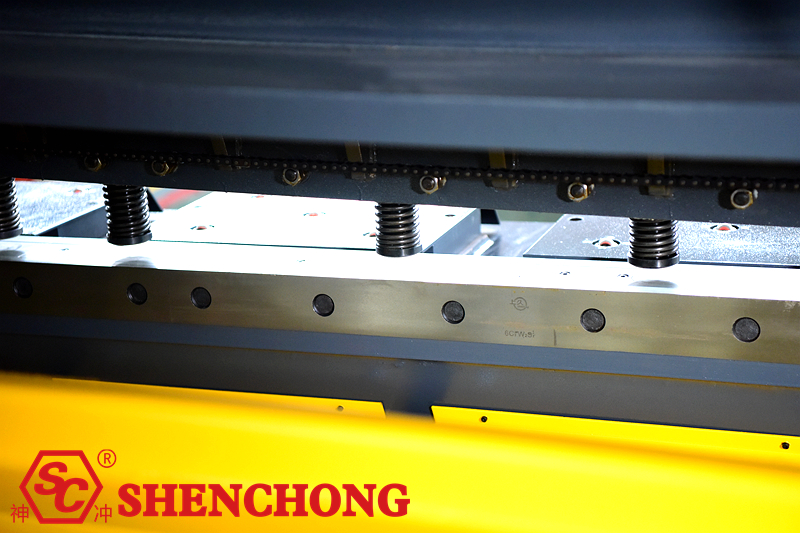

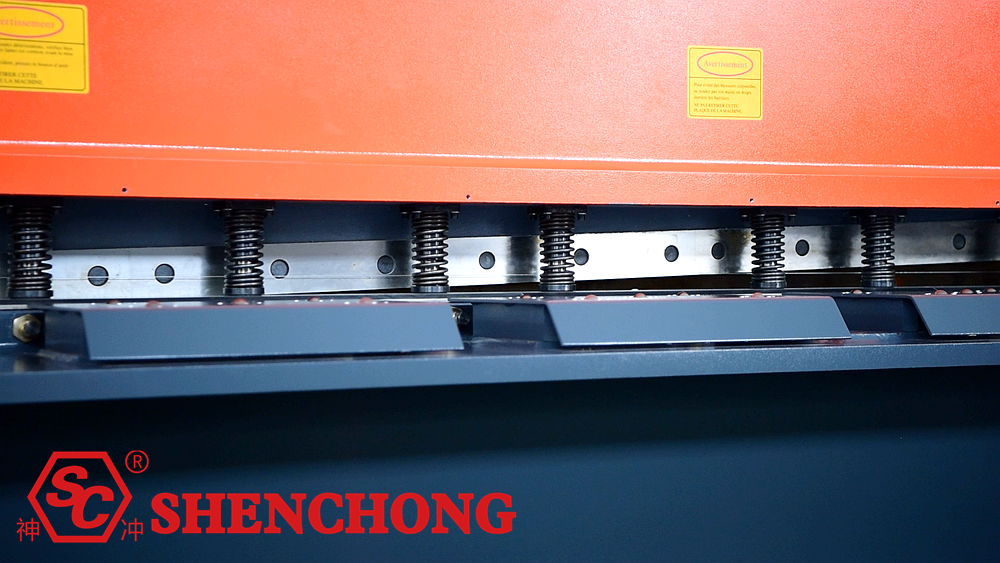

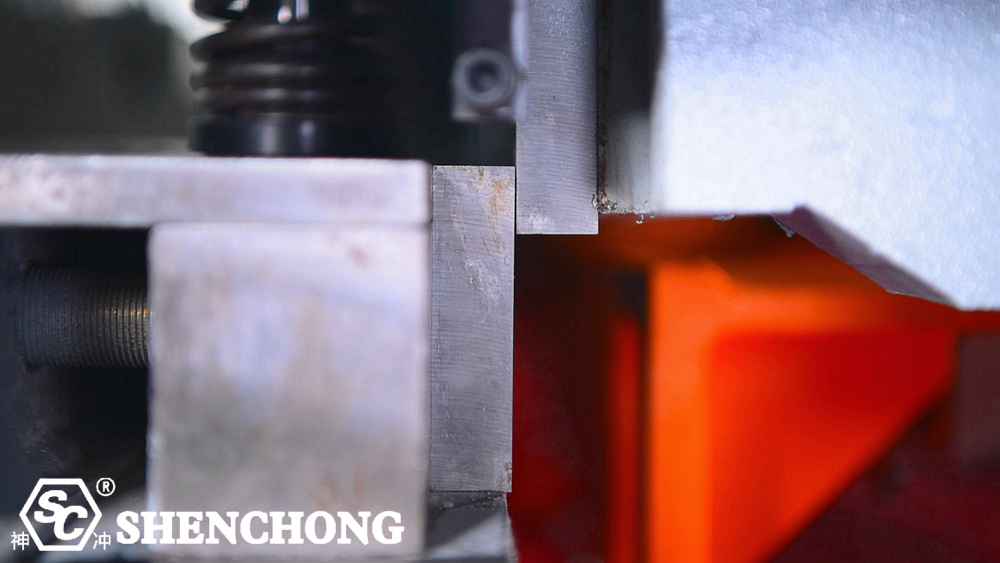

Hydraulische Tafelscheren von SC werden typischerweise aus Materialien wie 9CrSi, 6CrW2Si, Cr12MoV und H13K hergestellt. Die Klingen haben einen rechteckigen Querschnitt und eine Härte zwischen HRC50 und 62. Sie bieten eine hochpräzise, gratfreie Oberfläche.

2) Detaillierte Eigenschaften verschiedener Klingenmaterialien

– T8 und T10 Kohlenstoff-Werkzeugstahl

Merkmale:

- Hohe Härte (erreicht HRC 58-62 nach Wärmebehandlung)

- Niedrige Kosten und gute Bearbeitbarkeit

Nachteile:

- Mittlere Verschleißfestigkeit, geringe Zähigkeit

- Neigt zur Rissbildung, nicht geeignet für Hochgeschwindigkeitsscheren oder das Scheren harter Materialien wie Edelstahl

Anwendungen:

- Scheren von weichen Materialien wie gewöhnlichem Kohlenstoffstahl, Aluminium und Kupfer

– 9CrSi-legierter Werkzeugstahl

Merkmale:

- Hohe Härte, gute Verschleißfestigkeit

- Mittlere Zähigkeit

- Hohe Wirtschaftlichkeit

Anwendungen:

- Q235, Q345 gewöhnliche Stähle mit mittlerem und niedrigem Kohlenstoffgehalt, Edelstahl usw.

- Repräsentative Härte: HRC 58-60

– 6CrW2Si-legierter Werkzeugstahl

Merkmale:

- Enthält Wolfram und Silizium, gute Rothärte

- Hohe Festigkeit und Härte, hervorragende Scherleistung

- Härter als 9CrSi

Geeignete Anwendungen:

- Kontinuierliches Scheren, Heißscheren und leichtes Edelstahlscheren

- Repräsentative Härte: HRC 60-62

– Cr12MoV-Werkzeugstahl mit hohem Kohlenstoff- und Chromanteil

Merkmale:

- Hervorragende Verschleißfestigkeit und Härtbarkeit

- Mäßige Zähigkeit, minimale Verformung durch Wärmebehandlung

- Lange Lebensdauer

Anwendungen:

- Hochfester Stahl, Edelstahl, Siliziumstahlbleche und andere Materialien mit hoher Härte

- Große hydraulische Scherenblätter, CNC-Scherenblätter

- Repräsentative Härte: HRC 58-60

– H13 (4Cr5MoSiV1) Warmarbeitsstahl

Merkmale:

- Hervorragende Hochtemperaturfestigkeit, Zähigkeit und thermische Ermüdungsbeständigkeit

- Kann in Heißschergeräten verwendet werden

Anwendungen:

- Warmschneiden von Blechen, wie z. B. warmgewalzten Bändern und warmgeschnittenen Eisenplatten

- Repräsentative Härte: HRC 50-55 (nach Wärmebehandlung)

– SKD11 (japanischer JIS-Standard)/ D2 (amerikanischer Standard)

Merkmale:

- Kohlenstoffreicher, hochchromhaltiger legierter Stahl, ausgezeichnete Verschleißfestigkeit und Härtbarkeit

- Starke Verformungsbeständigkeit, lange Lebensdauer

Anwendungen:

- Scheren von hochfestem Stahl, Edelstahl, Titanlegierungen und Verbundwerkstoffen

- Repräsentative Härte: HRC 58-62

– Pulvermetallurgischer Stahl (wie ASP23, ASP60)

Merkmale:

- Ultrahohe Härte, hervorragende Verschleißfestigkeit und Absplitterungsbeständigkeit

- Hochwertiges Klingenmaterial

Anwendungen:

- Hochpräzise Schervorgänge, Anwendungen, die eine hohe Verschleißfestigkeit erfordern

- Repräsentative Härte: HRC 62-65+

2. Die Bedeutung des Materials für Metallscherenklingen

Die Qualität des Klingenmaterials einer Metallschere ist ein entscheidender Faktor für die Qualität, Effizienz, Kosten und Lebensdauer der Maschine. Als direktes „Ausführungselement“ der Schere wirken sich die Materialeigenschaften der Klinge direkt auf die Gesamtleistung der gesamten Maschine aus. Im Folgenden finden Sie eine detaillierte Analyse der Bedeutung des Klingenmaterials:

1) Wichtige Faktoren für die Scherqualität

- Gutes Material → Scharfe, verschleißfeste Klingenkante → Glatte, gratfreie Schnittflächen.

- Schlechtes Material → Klingenkante stumpft leicht ab oder reißt → Blechkanten reißen und verformen sich, was zu einer hohen Ausschussrate bei den fertigen Produkten führt.

Anwendungsbeispiel:

- Beim Scheren hochfester Materialien wie Edelstahl und Siliziumstahl kann das falsche Klingenmaterial leicht zu schwerwiegenden Defekten wie „Biss“ und „Reißen“ führen.

2) Auswirkungen auf die Lebensdauer und die Häufigkeit des Klingenwechsels

- Hochwertige Materialien (wie Cr12MoV und SKD11) haben eine 2–5 Mal längere oder sogar längere Lebensdauer der Klinge als gewöhnliche Materialien (wie T10 und 9CrSi).

- Das Material bestimmt die Verschleißfestigkeit der Klinge, die Warmhärte (Erhalt der Härte bei hohen Temperaturen) und die Absplitterungsfestigkeit.

- Hochwertige Klingen reduzieren die Häufigkeit des Klingenwechsels und verringern so den Arbeitsaufwand, die Ausfallzeiten und die Inbetriebnahmekosten.

Abschluss:

- Je besser das Klingenmaterial ist, desto besser ist es für langfristiges, kontinuierliches und intensives Scheren geeignet.

3) Gewährleistung der Gerätesicherheit und des stabilen Betriebs

Klingen von minderer Qualität können:

- Während des Schervorgangs kann es zu plötzlichen Absplitterungen oder Brüchen kommen, die zu Stößen und Schäden am Klingenhalter und am Übertragungsmechanismus führen.

- Inhomogenes Material oder unzureichende Wärmebehandlung können zu Spannungskonzentrationen und Ermüdungsbrüchen führen.

- Dies kann zu Schwankungen der Scherfestigkeit, Gerätevibrationen und sogar einer Überlastung des Hydrauliksystems führen.

Hochwertiges Klingenmaterial bietet:

- Höhere Zähigkeit und gleichmäßigere Strukturverteilung.

- Dadurch wird eine Spannungskonzentration bei Scherstößen verhindert und das gesamte System effektiv geschützt.

4) Wirkt sich direkt auf Produktionskosten und Gewinne aus

Klingen von schlechter Qualität sind zwar preiswert, können aber leicht zu Folgendem führen:

- Häufiger Austausch

- Materialverlust (schlechte Scherung)

- Reparatur und Nacharbeit fertiger Produkte

- Übermäßiger Geräteverschleiß und erhöhte Wartungskosten

Hochwertige Klingenmaterialien sind zwar zunächst etwas teurer, bieten aber:

- Höhere Schereffizienz

- Niedrigere Stückkosten

- Längere störungsfreie Zeiträume

Vergleich des wirtschaftlichen Nutzens:

- Eine hochwertige Klinge = die Lebensdauer von drei Standardklingen + Weniger Ausfallzeiten + Höherer Ertrag

5) Auswirkungen auf die Produktionssicherheit

- Klingen von minderer Qualität, die sich durch ungleichmäßiges Material und unzureichende Festigkeit auszeichnen, können beim Scheren unter hoher Belastung Risse oder herumfliegende Bruchstücke verursachen und so den Bediener verletzen.

- Minderwertige Klingen stellen insbesondere beim Schneiden von hochfestem Stahl oder dicken Platten ein erhebliches Sicherheitsrisiko dar.

Hochwertige Klingen besitzen:

- Ein rationales Legierungsverhältnis

- Richtige Wärmebehandlung

- Eine gute Balance aus Zähigkeit, Festigkeit und Härte, die zu mehr Sicherheit und Zuverlässigkeit führt.

Zusammenfassung: Die Bedeutung des Klingenmaterials

- Schnittqualität: Glätte, Präzision, Gratkontrolle

- Lebensdauer: Klingenwechselzyklen, Kostenkontrolle

- Geräteschutz: Stoßfestigkeit, Ausfallreduzierung und längere Lebensdauer

- Kostenkontrolle: Reduzieren Sie Ausfallzeiten durch Nacharbeit und Wartung

- Produktionssicherheit: Spritzer und Betriebsrisiken vermeiden

Empfehlungen:

- Schneiden von gewöhnlichem Kohlenstoffstahl → Wählen Sie kostengünstige Materialien wie T10 und 9CrSi.

- Schneiden von Edelstahl oder hochfestem Stahl → Es müssen Hochleistungslegierungsstähle wie Cr12MoV und SKD11 ausgewählt werden.

- Für die Hochfrequenzproduktion oder das Präzisionsschneiden → werden pulvermetallurgische Stähle (wie ASP23) bevorzugt.

- Um seine wahre Leistung zu erreichen, muss das ausgewählte Material mit einem speziellen Wärmebehandlungsprozess kombiniert werden.

3. Wie wählt man das Material für die Scherklinge aus?

Die Materialauswahl der Klingen von Metallscheren ist entscheidend für die Effizienz, Qualität und Lebensdauer der Klingen. Unterschiedliche Plattenmaterialien, -dicken, Scherfrequenzen und Betriebsbedingungen erfordern unterschiedliche Klingenleistungen. Nachfolgend finden Sie detaillierte Empfehlungen zur Auswahl des Klingenmaterials.

1) Wählen Sie das Klingenmaterial entsprechend dem Schneidmaterial

Schermaterialtypen | Empfohlen Klinge Materialien | Gründe |

Gewöhnlicher Kohlenstoffstahl (Q235, Q195 usw.) | T10, 9CrSi | Niedrige Kosten, moderate Härte, hohe Schereffizienz |

Mittel- und niedriglegierter Stahl (Q345, 16Mn usw.) | 6CrW2Si, Cr12MoV | Höhere Härte und Verschleißfestigkeit zur Vermeidung von Kantenausbrüchen |

Edelstahl (201, 304, 316) | Cr12MoV, SKD11 | Korrosionsbeständigkeit, Antihaftwirkung und hohe Verschleißfestigkeit |

Hochfester Stahl, Federstahl | SKD11, ASP23 | Extrem hohe Festigkeitsanforderungen zur Vermeidung von Kantenausbrüchen |

Siliziumstahlblech, kaltgewalztes Blech | Cr12MoV, pulvermetallurgischer Stahl | Hohe Präzisionsanforderungen und starke Verschleißfestigkeit |

Weiche Metalle wie Kupfer, Aluminium und Aluminiumlegierungen | T8, T10 | Mittlere Härte zur Minimierung von Oberflächenschäden |

Warmgewalzte Bleche, warmgeschnittene Werkstoffe | H13, 5CrNiMo | Hervorragende Hochtemperaturfestigkeit und Beständigkeit gegen thermische Ermüdung |

2) Wählen Sie nach Nutzungshäufigkeit und Arbeitsintensität

Nutzungshäufigkeit/Betriebsumgebung | Empfohlen Klinge Materialien | Beschreibung |

Niedrige Frequenz, gelegentliches Scheren | T8, T10, 9CrSi | Priorisiert die Kostenkontrolle und sorgt für ausreichende Haltbarkeit. |

Mittelfrequenz, Standardscheren | 6CrW2Si, Cr12MoV | Stabile Leistung, ein ausgewogenes Verhältnis zwischen Erschwinglichkeit und Langlebigkeit. |

Hochfrequenz-Scheren für hohe Belastungen | SKD11, ASP23 | Hohe Verschleißfestigkeit, lange Lebensdauer und Rissbeständigkeit. |

Scherumgebung mit hohen Temperaturen | H13 | Hohe Wärme- und Verformungsbeständigkeit, geeignet zum Heißscheren. |

Hohe Präzisionsanforderungen | SKD11, pulvermetallurgischer Stahl | Hervorragende Dimensionsstabilität, nicht anfällig für Verschleiß und Abstumpfung. |

3) Auswahl nach Gerätetyp

Schermaschinentypen | Empfohlen Klinge Materialien | Merkmale |

Konventionelle mechanische Schermaschine | T8, T10 | Universell einsetzbares Klingenmaterial, hohe Wirtschaftlichkeit |

9CrSi, 6CrW2Si | Große Tragkraft, sanftes Schneiden | |

6CrW2Si, Cr12MoV und H13K (4Cr5MoSiV1) | Hohe Präzision, lange Lebensdauer, reduzierte Austauschhäufigkeit | |

Heißschermaschine | H13 (4Cr5MoSiV1) | Hohe Temperaturbeständigkeit und starke Beständigkeit gegen thermische Ermüdung |

4) Hinweise

Die Klingenhärte ist nicht unbedingt besser:

- Eine höhere Härte sorgt für eine höhere Verschleißfestigkeit, verringert aber auch die Zähigkeit und neigt zum Absplittern.

- Je härter das Material, desto strenger die Wärmebehandlung und desto höher der Preis.

- Die Wahl sollte auf einem Gleichgewicht zwischen Härte und Zähigkeit basieren.

Für Materialien, die zum „Biss“ neigen, wie Edelstahl und Siliziumstahl, wird die Verwendung von Folgendem empfohlen:

- Cr12MoV oder SKD11, die ein Festkleben verhindern und weniger zum Absplittern neigen.

- Für Anwendungen, die eine hohe Werkzeugstandzeit und einen unbequemen häufigen Werkzeugwechsel erfordern, ist pulvermetallurgischer Stahl (ASP23/ASP60) eine Option, dieser ist jedoch teurer.

Heiße Scherumgebungen:

- Bei gewöhnlichen Klingen wie T10 kann es aufgrund von thermischer Verformung oder Glühen zu Scherversagen oder Kantenschäden kommen.

- Es sollte H13-Warmarbeitsstahl verwendet werden.

4. Überlegungen zur Auswahl des Klingenmaterials

Bei der Auswahl des Klingenmaterials für eine Schermaschine müssen verschiedene Faktoren berücksichtigt werden, darunter die Eigenschaften des zu schneidenden Materials, die Betriebsbedingungen, die Kompatibilität mit der Anlage und die Kosteneffizienz. Folgende Punkte sind bei der Auswahl des Klingenmaterials von entscheidender Bedeutung:

1) Streben Sie nicht blind nach hoher Härte

Häufiges Missverständnis: Der Glaube, dass „je härter die Klinge, desto besser“ sei.

Wirklichkeit:

- Obwohl Klingen mit hoher Härte eine hervorragende Verschleißfestigkeit bieten, weisen sie auch eine geringe Zähigkeit, erhöhte Sprödigkeit und die Tendenz zum Absplittern auf.

- Insbesondere beim Scheren von hochfestem Stahl oder anderen harten Materialien sollte ein Gleichgewicht zwischen Härte und Zähigkeit gefunden werden.

Empfehlungen:

- Wählen Sie für kontinuierliches Hochfrequenzscheren ein Material mit hoher Härte (z. B. Cr12MoV oder SKD11).

- Wählen Sie zum gelegentlichen Scheren oder Scheren weicherer Materialien ein Material mittlerer Härte und hoher Zähigkeit (wie etwa T10 oder 9CrSi).

2) Passen Sie das Klingenmaterial an das zu schneidende Material an

Unterschiedliche Materialien stellen unterschiedliche Anforderungen an die Klinge. Unsachgemäßer Gebrauch kann zu vorzeitigem Klingenverschleiß, Rissen oder schlechtem Schnitt führen.

Materialtyp | Nicht empfohlene Materialien | Ursachen |

Edelstahl | T10, 9CrSi | Anfällig für Verschleiß und Absplitterungen |

Hochfester Stahl | T10, Cr12 | Kann hohen Scherspannungen nicht standhalten |

Heißschere | Gewöhnlicher legierter Stahl | Wird durch Glühen leicht erweicht und verliert an Scherfestigkeit |

Empfehlung:

Harte Werkstoffe (Edelstahl, hochfester Stahl) → Wählen Sie hochverschleißfeste Sorten wie Cr12MoV.

Heiße Materialien → Wählen Sie Warmarbeitsstähle wie H13 (4Cr5MoSiV1).

3) Berücksichtigen Sie Gerätetyp und Kompatibilität

Verschiedene Schermaschinen stellen unterschiedliche Anforderungen an Klingenstruktur und Leistung:

- Mechanische Scheren weisen hohe Geschwindigkeiten und hohe Schlagkräfte auf, sodass Klingen mit höherer Zähigkeit erforderlich sind.

- Hydraulische Scheren bieten ein sanftes Scheren und sind für verschleißfeste Klingen geeignet.

- CNC-Blechschermaschinen bieten eine hohe Präzision und erfordern Klingen, die Verformungen widerstehen und eine höhere Verschleißfestigkeit aufweisen.

Empfehlung:

- Informieren Sie sich vor der Auswahl eines Klingenmaterials über den Gerätetyp und die empfohlenen Standards.

- Entscheidend ist die Kompatibilität von Klingenhärte, -größe und dem Einstellsystem der Ausrüstung.

4) Nutzungshäufigkeit mit Kostenbudget kombinieren

- Hohe Nutzungshäufigkeit → Wählen Sie ein Material mit längerer Lebensdauer (z. B. SKD11 oder ASP23).

- Geringe Nutzungshäufigkeit → Wählen Sie ein Material mit höherer Wirtschaftlichkeit (wie etwa T10 oder 9CrSi).

Obwohl High-End-Klingen teurer sind, müssen sie seltener ausgetauscht werden, was sie auf lange Sicht wirtschaftlicher macht.

Empfehlung:

- Wählen Sie ein Sägeblatt auf Grundlage einer umfassenden Bewertung von „Materialstückpreis × Austauschhäufigkeit × Ausfallzeitverluste“.

5) Auch die Qualität der Wärmebehandlung ist wichtig

Selbst bei gleichem Material können unterschiedliche Wärmebehandlungsverfahren die Leistung erheblich beeinflussen. Eine unsachgemäße Wärmebehandlung kann zu unzureichender Klingenhärte, übermäßiger Sprödigkeit und einer verkürzten Klingenlebensdauer führen.

Empfehlung:

- Kaufen Sie Klingen von renommierten Marken oder erfahrenen Herstellern.

- Stellen Sie sicher, dass sie einer strengen Wärmebehandlung und Härtung unterzogen wurden.

6) Achten Sie auf die Qualität der Schnittfläche

Wenn Sie hohe Anforderungen an die Schnittkante stellen (z. B. gratfrei und verformungsfrei):

Wählen Sie ein Klingenmaterial mit guter Zähigkeit, einer scharfen Kante und gleichmäßiger Härte.

Zu den gängigen Materialien gehören Cr12MoV, SKD11 und pulvermetallurgischer Stahl.

5. Zusammenfassung

Vergleichstabelle zu Material und Leistung von Klingen für Metallscheren:

Materialien | Härte (HRC) | Abriebfestigkeit | Zähigkeit | Thermische Stabilität | Thermische Stabilität |

T10 | 58-62 | Medium | Niedrig | Arm | Arm |

9CrSi | 58-60 | Gut | Medium | Medium | Medium |

6CrW2Si | 60-62 | Gut | Medium | Gut | Gut |

Cr12MoV | 58-60 | Sehr gut | Relativ gut | Gut | Gut |

H13 | 50-55 | Medium | Gut | Exzellent | Exzellent |

SKD11 | 58-62 | Sehr gut | Exzellent | Sehr gut | Sehr gut |

ASP23 | 62-65+ | Exzellent | Zähigkeit | Exzellent | Exzellent |

Übersichtstabelle zur Materialauswahl:

Anforderungspriorität | Empfohlene Materialien |

Kostenpriorität | T10, 9CrSi |

Priorität der Verschleißfestigkeit | Cr12MoV, SKD11 |

Zähigkeitspriorität | 6CrW2Si, H13 |

Hohe Temperaturbeständigkeit | H13, 5CrNiMo |

Extreme Lebensanforderung | ASP23, Pulvermetallurgiestahl |

Zusammenfassung der Überlegungen zur Auswahl des Klingenmaterials:

Wichtige Punkte | Empfehlungen |

Streben Sie nicht blind nach Härte | Härte und Zähigkeit erfordern ein Gleichgewicht |

Passen Sie das zu schneidende Material an | Unsachgemäße Anpassung kann zu Absplitterungen führen |

Passen Sie die Ausrüstung an | Struktur, Präzision und Geschwindigkeit müssen vereinbar sein |

Umfassende Kostenbetrachtungen berücksichtigen | Hochwertige Materialien sind teurer, aber langlebiger |

Sicherstellung der Wärmebehandlungsqualität | Bestimmt die wahre Leistung einer Klinge |

Anforderungen an die Schnittqualität beachten | Für höhere Präzision wählen Sie ein leistungsfähigeres Material |

Das Klingenmaterial der Metallschere spielt eine entscheidende Rolle für die Scherqualität, die Klingenlebensdauer, die Stabilität der Anlage und die Produktionseffizienz. Die Wahl des richtigen Materials gewährleistet nicht nur ein reibungsloses, präzises und genaues Scheren, sondern reduziert auch die Häufigkeit des Klingenwechsels und die Ausfallzeiten erheblich.

Wenn Sie Klingen kaufen oder austauschen, teilen Sie uns bitte Ihr Schermaterial, die Dicke, das Gerätemodell und die Zeichnungen sowie die Scherfrequenz mit. Ich kann Ihnen genauere Materialempfehlungen geben.