Inhaltsverzeichnis

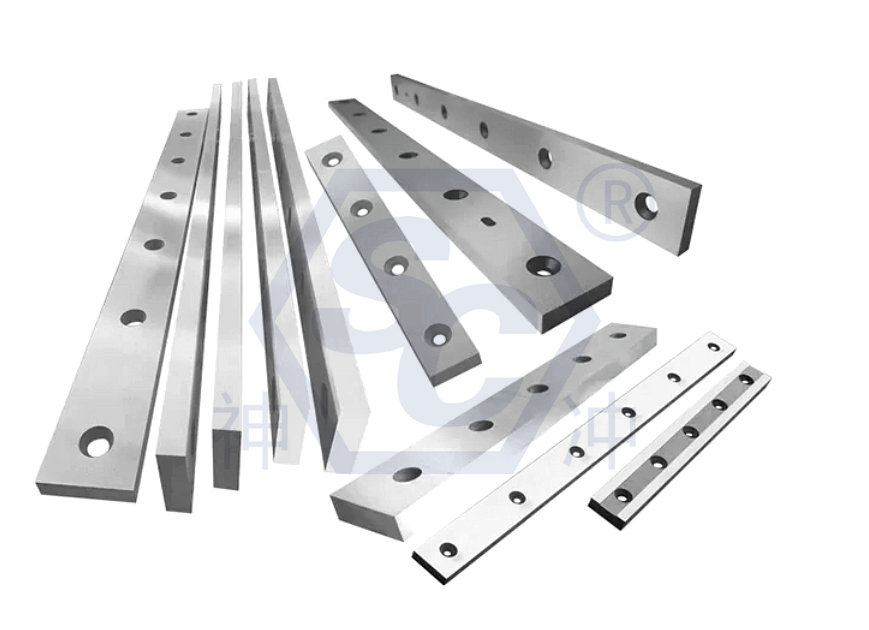

Die Klingen einer Blechschere sind eine der Kernkomponenten einer Blechschere und bestimmen direkt die Schneidleistung, die Verarbeitungsqualität, die Produktionseffizienz und die Lebensdauer der Anlage. In Bereichen wie Blechverarbeitung, Maschinenbau, Automobilindustrie, Haushaltsgeräteindustrie und Bauwesen spielt die Qualität der Klingen eine entscheidende Rolle für das Produktionsergebnis. Im Folgenden finden Sie eine detaillierte Analyse der Bedeutung von Klingen für Blechscheren.

1. Die Bedeutung von Klingen für Blechscheren

1) Schlüsselfaktoren für die Scherqualität

Eine scharfe Klinge mit entsprechender Härte sorgt für eine glatte, grat- und rissfreie Scherfläche.

Schlechtes Klingenmaterial oder starker Verschleiß führen zu:

- Übermäßige Schergrate

- Verformung der Plattenkante

- Hoher Werkstückausschuss

Dies hat direkte Auswirkungen auf die Qualität nachfolgender Verarbeitungsschritte wie Schweißen, Biegen und Lackieren.

2) Beeinträchtigung der Gerätestabilität

Verschleißarme Klingen mit unzureichender Festigkeit:

- Beim Scheren splittert und reißt es leicht.

- Dies kann zu erheblichen Vibrationen und ungewöhnlichen Stößen führen.

- In schweren Fällen kann es zu Schäden an wichtigen Komponenten wie Klingenhalter und Zylinder kommen.

Hochwertige Klingen schützen die Struktur der Schermaschine wirksam und verlängern ihre Lebensdauer.

3) Ermittlung der Produktionseffizienz und der Betriebskosten

Langlebige Klingen verlängern den Klingenwechselzyklus und reduzieren Ausfallzeiten. Scharfe Klingen bieten geringen Scherwiderstand und hohe Schnittgeschwindigkeit und erhöhen so die Produktionskapazität.

Häufiger Klingenwechsel erhöht:

- Produktionsausfall

- Arbeits- und Inbetriebnahmekosten

- Reparaturkosten

4) Direkt an die wirtschaftliche Leistung des Unternehmens gekoppelt

Obwohl qualitativ hochwertig Plattenschermaschine Klingen sind zwar in der Anschaffung teurer, sie:

- Hervorragende Scherleistung und weniger Ausschuss. Lange Lebensdauer, wodurch Ersatzteilkosten gespart werden.

- Reduziert Geräteausfälle und Wartungskosten.

- Es handelt sich um eine Schlüsselkomponente mit einmaliger Investition und langfristigen Vorteilen.

5) Erfüllt die Anforderungen verschiedener Prozesse und Materialien

Für unterschiedliche Materialien (Kohlenstoffstahl, Edelstahl, Aluminiumblech, hochfester Stahl usw.), unterschiedliche Dicken und unterschiedliche Verfahren (Kaltscheren, Warmscheren) müssen entsprechende Klingenmaterialien konfiguriert werden.

Eine rationale Auswahl gewährleistet Schnittgenauigkeit und Zuverlässigkeit und erfüllt die individuellen Verarbeitungsanforderungen der Kunden.

Vergleich der Rolle der Klinge im gesamten Schersystem:

Komponenten | Hauptfunktionen | Kritisch oder nicht |

Hauptrahmen der Schermaschine | Bietet Unterstützung und Übertragung | Wichtig |

Hydrauliksystem/Antriebssystem | Bietet Schneidkraft | Wichtig |

Klingen (oben und unten) | Führt den Schneidvorgang direkt aus | Kritische Kernkomponente |

Kontrollsystem | Steuert Schnittrhythmus und -länge | Wichtig |

Positioniergerät | Präzise Materialzufuhr | Unwichtig |

Die Klingen einer Blechschere sind die direkte Komponente für den Schneidvorgang. Ohne eine gute Klinge können andere Systeme, egal wie fortschrittlich sie sind, das endgültige Bearbeitungsergebnis nicht garantieren.

2. Folgen der Missachtung der Klingenqualität

Die Vernachlässigung der Qualität von Scherklingen kann schwerwiegende Folgen haben. Sie beeinträchtigt nicht nur die Scherergebnisse, sondern kann auch zu Geräteschäden, verringerter Produktionseffizienz und sogar Sicherheitsrisiken führen. Die wichtigsten Folgen einer Vernachlässigung der Klingenqualität sind:

1) Schlüsselfaktoren für die Scherqualität

- Geringe Schärfe und unzureichende Härte: Ununterbrochene und ungleichmäßige Schnitte, die wiederholtes Scheren erfordern

- Übermäßiger Klingenverschleiß: Große Grate und raue Schnittflächen

- Brechen oder Absplittern der Klinge: Blattkanten reißen, verbiegen sich und werden verschrottet

- Unverträglichkeit des Klingenmaterials mit dem Schermaterial: Kleben des Blattes, Reißen und Scherverformung

Konsequenzen: Die Produktqualität wird erheblich beeinträchtigt, was zu Nacharbeiten, Rücksendungen und Kundenbeschwerden führt.

2) Erhöhtes Risiko von Geräteausfällen und -schäden

- Klingen von minderer Qualität sind nicht robust genug und werden leicht spröde und brechen, wodurch Scherstöße auf den Maschinenkörper übertragen werden.

- Bei längerem Gebrauch abgenutzter Klingen kann es zu einer übermäßigen Belastung der Geräte kommen.

Ungleichmäßige oder verformte Klingenkanten können Folgendes verursachen:

- Ungleichmäßige Krafteinwirkung auf den Werkzeughalter

- Unregelmäßiger Verschleiß der Kolbenstange oder der Messerwelle

- Abnorme Erwärmung des Hydrauliksystems

Konsequenzen: Verkürzte Lebensdauer der Geräte, erhöhte Reparaturkosten und in schweren Fällen Ausfallzeiten der Geräte.

3) Deutlich reduzierte Produktionseffizienz

- Häufiger Klingenwechsel: Längere Ausfallzeiten und höhere Wartungskosten

- Hoher Scherwiderstand: geringere Schnittgeschwindigkeit und reduzierte Produktionskapazität

- Häufige Qualitätsprobleme: Erfordern eine Nachbearbeitung oder Verschrottung, was die Produktion verlangsamt

Konsequenzen: Begrenzte Produktionskapazität, verspätete Lieferung und Auswirkungen auf die Kundenzufriedenheit und den Ruf des Unternehmens.

4) Erhöhte Herstellungskosten

- Obwohl Klingen von geringer Qualität preiswert sind, haben sie eine kurze Lebensdauer und müssen häufig ausgetauscht werden.

- Dies führt zu erhöhtem Wartungsaufwand, Materialverschwendung und erhöhtem Energieverbrauch.

- Die indirekten Kosten können sogar die Investition in hochwertige Klingen übersteigen.

Folge: „Bei den Klingen Geld sparen, aber bei der Produktion Geld verlieren“ – ein kostspieliger Fehler.

5) Erhöhte Sicherheitsrisiken

- Abgebrochene Klingen können herausfliegen und Verletzungen verursachen.

- Durch unkontrolliertes Scheren kann das Plattenmaterial verrutschen oder zurückprallen, was die Sicherheit des Bedieners gefährdet.

- Instabile oder verformte Klingen können das Unfallrisiko erhöhen.

Konsequenzen: Verstöße gegen Sicherheitsvorschriften können zu rechtlichen Konsequenzen oder sogar zur Einstellung der Produktion führen.

Empfehlungen:

- Wählen Sie vorzugsweise renommierte Marken oder Klingenlieferanten mit Qualitätszertifikaten.

- Wählen Sie je nach zu schneidendem Material und verwendeter Ausrüstung Klingen aus geeignetem Material und mit den entsprechenden Spezifikationen aus. Überprüfen Sie regelmäßig den Verschleiß der Klingen und tauschen Sie diese umgehend aus.

- Vermeiden Sie die Verwendung abgenutzter Klingen, um Verluste zu reduzieren.

3. Wie wählt man das richtige Scherblatt aus?

Die Wahl des richtigen Schermessers ist entscheidend für die Qualität der Schere, die Verbesserung der Produktionseffizienz und die Verlängerung der Gerätelebensdauer. Bei der Auswahl der Klingen für Blechscheren müssen Faktoren wie Schermaterial, Scherdicke, Einsatzhäufigkeit und Gerätetyp berücksichtigt werden. Im Folgenden finden Sie eine systematische und praktische Anleitung zur Auswahl von Schermessern:

1) Identifizieren Sie das Schermaterial

Unterschiedliche Materialien stellen unterschiedliche Leistungsanforderungen an die Klingen, was der erste Schritt bei der Auswahl ist.

Auswahlanalysetabelle:

Materialien Geschoren | Empfohlen Klinge Materialien | Merkmale |

Gewöhnlicher Kohlenstoffstahl (Q235, Q195) | T10, 9CrSi | Niedrige Kosten, mäßige Härte |

Niedrig-mittellegierter Stahl (Q345, 16Mn) | 6CrW2Si, Cr12MoV | Hohe Festigkeit, hervorragende Verschleißfestigkeit |

Edelstahl (304, 201 usw.) | Cr12MoV, SKD11 | Hohe Härte, Korrosionsbeständigkeit |

Hochfester Stahl, Siliziumstahlblech | SKD11, pulvermetallurgischer Stahl (ASP23) | Beständig gegen Absplittern und Verschleiß |

Kupfer, Aluminium, Aluminiumlegierungen | T8, T10 | Kein Materialschaden, geringe Kosten |

Warmscheren (warmgewalzte Bleche) | H13 | Widersteht thermischer Ermüdung und Scherkräften bei hohen Temperaturen |

2) Scherdicke und -frequenz bestimmen

Auswahlanalysetabelle:

- Für dünne Platten (<3 mm) können herkömmliche Klingen wie T10 und 9CrSi verwendet werden.

- Es werden mitteldicke Platten (3–8 mm) unter Verwendung von Cr12MoV empfohlen.

- Es werden dicke Platten oder hochfeste Platten (> 8 mm) unter Verwendung hochfester Materialien wie SKD11 und ASP23 empfohlen.

Häufigkeit der Nutzung:

- Niederfrequenzscheren → Kostengünstig, wählen Sie T10 oder 9CrSi.

- Mittelfrequenzscheren → Kostengünstig, wählen Sie 6CrW2Si oder Cr12MoV.

- Hochfrequentes, hochintensives Scheren → Verschleißfester SKD11 oder pulvermetallurgischer Stahl ist besser geeignet.

3) Passend zum Schermaschinentyp

Schermaschinentypen | Empfohlen Klinge Materialien | Beschreibung |

Mechanische Schermaschine | T10, 9CrSi | Wirtschaftliches Material, das für die Arbeit ausreicht |

Hydraulische Schermaschine | Cr12MoV, 6CrW2Si | Anforderungen an Scherstabilität und lange Lebensdauer |

SKD11, ASP23 | Hohe Präzisionsanforderungen, gute Stabilität | |

Heißschermaschine | H13 | Hohe Temperaturbeständigkeit und Wärmerissbeständigkeit erforderlich |

4) Kosten und Lebensdauer kombinieren

Material | Kosten | Lebensdauer | Anwendungen |

T10 | ★ | ★★ | Allgemeine Scher- und Niederfrequenzanwendungen |

9CrSi | ★★ | ★★★ | Mittelfrequenzanwendungen für gewöhnliche Stahlplatten |

Cr12MoV | ★★★ | ★★★★ | Edelstahl, Hochleistungsschere |

SKD11 | ★★★★ | ★★★★★ | Hochfester Stahl, Präzisionsscheren |

ASP23 | ★★★★★ | ★★★★★★ | High-End-Fertigung, Großserienproduktion |

Empfehlung:

Ist das kurzfristige Budget begrenzt, können Sie kostengünstige Materialien wählen. Für eine langfristig stabile Produktion sollten Sie auf langlebige Materialien zurückgreifen.

4. Zusammenfassung

1) Die Bedeutung von Klingen für Blechscheren

- Bestimmt die Scherqualität: Beeinflusst die Glätte und Genauigkeit der Scherkante

- Schutz der Gerätestruktur: Verlängert die Lebensdauer der Maschine und reduziert Ausfälle

- Verbessert die Produktionseffizienz: Reduziert Klingenwechsel und erhöht die Schergeschwindigkeit

- Reduzierte Gesamtkosten: Reduziert versteckte Kosten wie Ausfallzeiten, Ausschuss und Reparaturen

- Passt sich an unterschiedliche Anforderungen an: Passt sich an Scheraufgaben mit unterschiedlichen Materialien und Prozessen an

2) Praktische Auswahlschritte

- Bestätigen Sie den Schermaterialtyp und die Härte

- Scherdickenbereich bestätigen

- Bestätigen Sie die Scherhäufigkeit und die Dauerbetriebszeit

- Bestätigen Sie das Schermaschinenmodell und den Betriebsmodus

- Vergleichen Sie die Lebensdauer der Klinge mit den budgetierten Kosten

- Wählt Produkte von namhaften Herstellern mit Wärmebehandlung und Qualitätssicherung aus