Inhaltsverzeichnis

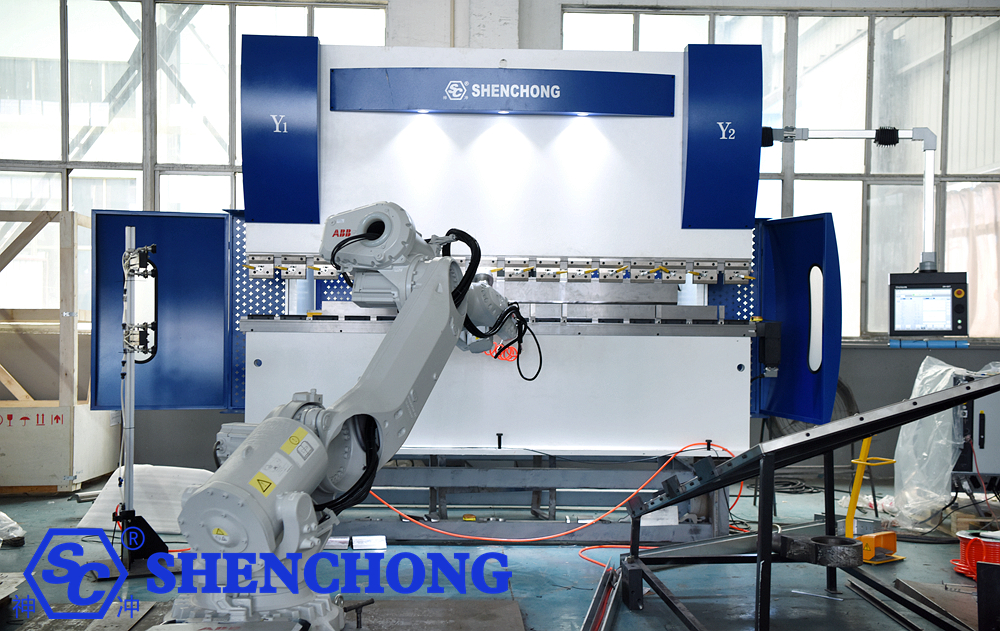

Robotisches Blechbiegen bezeichnet automatisierte Blechbiegevorgänge, die von Industrierobotern in Verbindung mit CNC-Abkantpressen-BiegemaschinenEs handelt sich um eine entscheidende Komponente der intelligenten Blechfertigung, die die Produktionseffizienz, die Biegegenauigkeit und die Sicherheit deutlich verbessert.

1. Übersicht über das Roboterbiegesystem

Ein robotergestütztes Blechbiegesystem ist eine umfassende automatisierte Einheit, die aus folgenden Teilen besteht:

- CNC-Abkantpresse: Typischerweise eine servo- oder hydraulisch betriebene Abkantpresse mit Winkelerkennungs- und Kompensationsfunktionen.

- Industrieroboter: Zuständig für das Greifen, Positionieren, Wenden, Zuführen und Entladen von Materialien. Häufig werden Sechs-Achs-Roboter eingesetzt (z. B. KUKA, ABB, Yaskawa usw.).

- Endgreifer (Greifer): Speziell für Blechteile entwickelt, unter Verwendung von Vakuumsaugnäpfen, elektromagnetischer Adsorption oder mechanischer Klemmung.

- Sichtbares Positionierungssystem (optional): Wird zur automatischen Blechausrichtung und Lochpositionserkennung verwendet.

- Biegesteuerungssoftware und Koordinationssteuerungssystem: Ermöglicht die Synchronisierung der Biegemaschinen- und Roboterbewegungen, die Bahnplanung und die Steuerung der Biegesequenz.

2. Arbeitsablauf beim robotergestützten Blechbiegen

1) Plattenmaterialzufuhr

Roboteraktionen: Greift Metallbleche aus dem Regal, der Palette oder dem Ladetisch.

Gängige Greifer: Vakuumsaugnäpfe, magnetische Saugvorrichtungen oder mechanische Greifer.

Hauptfunktionen:

- Automatische Blattpositionserkennung (mittels Positionierstiften oder Bildverarbeitungssystem)

- Automatische Blattgrößen- und Ausrichtungserkennung

- Vermeidet das Aufnehmen mehrerer Blätter (Vakuumerkennung)

2) Positionierung und Ausrichtung von Plattenmaterialien

Zweck: Sicherstellen, dass das Plattenmaterial präzise im Arbeitsbereich der Biegemaschine platziert wird.

Implementierungsmethoden:

- Verwendung von Positionierblöcken (mechanischen Begrenzern)

- Sichtbasiertes Positionierungssystem (zur Identifizierung von Lochpositionen oder Kanten)

- Automatische Einstellung des Hinteranschlags der Biegemaschine

Kontrollpunkte: Die Koordinatensysteme des Roboters und des Hinteranschlags der Biegemaschine müssen exakt kalibriert werden.

3) Zuführung zur Abkantpresse

Roboteraktionen: Führt das Blechmaterial entlang eines vorgegebenen Pfades zwischen den oberen und unteren Matrizen der Biegemaschine.

Synchronsteuerung: Bevor sich die obere Matrize der Biegemaschine absenkt, bleibt der Roboter still und löst den entsprechenden Klemmdruck auf.

Kommunikation: Roboter und Biegemaschine sind in Echtzeit über I/O oder Feldbus (z. B. PROFINET, EtherCAT) miteinander verbunden.

4) Erste Biegung

Aktionen der Biegemaschine: Führt den ersten Biegewinkel gemäß dem eingestellten Programm aus.

Roboteraktionen:

- Gewährleistet die Stabilität des Werkstücks

- Zieht sich nach dem Biegen ordnungsgemäß zurück, um Störungen zu vermeiden.

- Überwacht die Werkstückverformung

5) Umdrehen und Neupositionieren

Roboteraktionen: Passt die Blechposition (Klappen, Drehen oder Neigen) entsprechend der Biegesequenz an.

Typische Abläufe:

- Aufwärtssalto, Abwärtssalto, Seitwärtssalto

- Sekundäre Biegungswinkeleinstellung

- Mehrere Biegevorgänge in Verbindung mit der Biegemaschine

Wichtigste Kontrollpunkte: Pfadplanung zur Vermeidung von Kollisionen, reibungsloser Positionswechsel.

6) Mehrstufiger Biegezyklus

Das System wiederholt den Zyklus „Füttern – Biegen – Wenden – Neupositionieren“.

Das System erkennt automatisch die Biegesequenz und optimiert den Roboterweg.

Der Biegewinkel wird durch das CNC-Programm der Biegemaschine gesteuert; der Roboter ist lediglich für die Positionierung und das Spannen des Werkstücks zuständig.

7) Entladen

Roboteraktion: Platziert das gebogene Werkstück im Fertigproduktbereich, auf dem Förderband oder auf einer Palette.

Optionale Funktionen:

- Endproduktprüfung (Abmessungen, Winkel)

- Automatisches Stapeln oder Sortieren

- Verbindung mit nachfolgenden Prozessen (z. B. Schweißen, Schleifen)

8) Systemzyklus & Überwachung

Automatische Zyklusproduktion: Sobald der Biegevorgang eines Werkstücks abgeschlossen ist, startet der Roboter automatisch das nächste.

Kontrollsystem:

- Roboter- und Biegemaschinen-Verbindungssteuerung

- Echtzeitüberwachung des Gerätestatus und von Alarmen

- MES-System-Daten-Upload (Produktionscharge, Zykluszeit, Erfolgsquote)

3. Technische Merkmale des robotergestützten Biegens von Metallblechen

Das robotergestützte Blechbiegesystem integriert einen Industrieroboter, eine CNC-Abkantpresse sowie ein bildverarbeitungsbasiertes Positionier- und intelligentes Steuerungssystem und ermöglicht so ein vollautomatisches, hochpräzises und mehrstufiges Blechbiegen. Seine wichtigsten technischen Merkmale spiegeln sich in folgenden Aspekten wider:

1) Hochpräzise Biegesteuerung

Wiederholgenauigkeit des Roboters: ±0,05 mm ~ ±0,1 mm

Genauigkeit des Biegewinkels: ±0,2° ~ ±0,5°

Durch die Winkelkompensation und das automatische Erkennungssystem der Biegemaschine kann eine präzise Regelung im geschlossenen Regelkreis erreicht werden.

Die Echtzeitüberwachung von Biegekraft und Winkelrückmeldung korrigiert Fehler automatisch.

2) Intelligente Pfadplanung und Lageregelung

Offline-Programmiersoftware (wie RobotStudio, KUKA.Sim, RoboDK) generiert automatisch den Biegepfad.

Intelligente Hindernisvermeidungsalgorithmen gewährleisten einen kollisionsfreien Betrieb zwischen dem Roboter und der Form, dem Blech und dem Maschinengehäuse.

Die mehrachsige koordinierte Steuerung ermöglicht komplexe Aktionen wie das Wenden, Drehen und Neupositionieren von Blechen.

Mithilfe der digitalen Zwillingssimulation wird der Biegeprozess im Voraus überprüft.

3) Flexibilität und schnelle Umschaltung

Die programmierte Steuerung ermöglicht ein schnelles Umschalten zwischen Biegeaufgaben für verschiedene Teile.

Werkzeug-, Vorrichtungs- und Roboterparameter können automatisch abgerufen werden.

Geeignet für die Produktion von verschiedenen Sorten, Kleinserien oder gemischten Produktionslinien.

Lässt sich in MES-Systeme zur automatisierten Aufgabenplanung integrieren.

4) Automatisiertes Be- und Entladen

Der Roboter erledigt den gesamten Prozess des Beladens → Biegens → Entladens mittels Saugnäpfen oder elektromagnetischen Greifern.

Verfügt über automatische Erkennung von Position, Dicke und Form des Blechs.

Lässt sich in automatisierte Materialhandhabungssysteme, AGVs oder Fördersysteme für den unbemannten Betrieb integrieren.

5) Sicherheit und kollaborative Kontrolle

Die Biegemaschine und der Roboter erreichen synchronisierte Bewegungen über Buskommunikation (EtherCAT / PROFINET / Modbus).

Ausgestattet mit mehrstufigem Schutz, einschließlich Sicherheitslichtvorhängen, Laserscannern, Zäunen und Zugangskontrollverriegelungen.

Das Steuerungssystem verfügt über eine Not-Aus-Funktion und eine Antikollisionslogik.

Die Mensch-Maschine-Schnittstelle (HMI) zeigt den Biegestatus und Alarminformationen in Echtzeit an.

6) Datengesteuertes und visualisiertes Management

Echtzeit-Datenerfassung, z. B. Biegekraft, Winkel und Zykluszeit.

Rückverfolgbarkeit von Produktionschargen, Bedienern und Biegeparametern.

Integration mit ERP/MES-Systemen für das digitale Fabrikmanagement.

Kann mit KI-Algorithmen ausgestattet werden, um Produktionseffizienz und Energieverbrauch zu analysieren.

7) Energiesparendes und zuverlässiges Design

Servohydraulische oder vollelektrische Biegemaschinen bieten Energieeinsparungen von 30% bis 50%.

Lange, kontinuierliche Betriebsdauer des Roboters bei einem Wartungszyklus von 3–5 Jahren.

Das System kann 24 Stunden lang ohne menschliches Eingreifen kontinuierlich betrieben werden und weist dabei eine hohe Stabilität auf.

Typische Tabelle der Leistungsparameter (als Referenz):

Artikel | Inhalt |

Biegegenauigkeit | ±0,2°~±0,5° (abhängig vom Maschinenmodell und Bildverarbeitungssystem) |

Blechabmessungen | 300×300 mm ~ 2500×1500 mm (anpassbar) |

Blechdickenbereich | 0,5–6 mm (üblicherweise verwendeter Stahl, Aluminium, Edelstahl) |

Biegemaschinen-Tonnage | 80–250 Tonnen (üblich) |

Roboterlast | 20 bis 500 kg (abhängig von Plattendicke und -größe) |

Automatisierungsgrad | Es stehen automatische Einzelmaschinen, flexible Produktionslinien und unbemannte Produktionslinien zur Verfügung. |

Programmierprozess | Biegepfad generiert durch Offline-Programmiersoftware. |

Sicherheitskonfiguration | Laserschutz, Gitter, Zäune, Verriegelungstüren usw. |

4. Vorteile von robotergestützten Blechbiegesystemen

Das robotergestützte Blechbiegesystem integriert CNC-Biegemaschinen nahtlos mit Industrierobotern und intelligenten Steuerungssystemen und ermöglicht so Automatisierung, Flexibilität und intelligente Prozesse beim Blechbiegen. Dieses System bietet gegenüber dem herkömmlichen manuellen Biegen deutliche Vorteile hinsichtlich Effizienz, Präzision, Sicherheit, Flexibilität und Management.

1) Automatisierte Produktion, gesteigerte Effizienz

Der Roboter kann 24 Stunden am Tag ohne menschliches Eingreifen kontinuierliche Biegevorgänge durchführen.

Mehrere Biegevorgänge werden in einem Arbeitsgang durchgeführt, wodurch die Handhabungs- und Positionierungszeit des Werkstücks erheblich reduziert wird.

Eine hohe Zykluszeit pro Stück und eine Reduzierung der manuellen Arbeitsschritte können die Produktionseffizienz um 30%–50% steigern.

Es kann mit Verladegestellen, automatisierten Lagern und AGV-Logistiksystemen zu einer vollautomatisierten Produktionslinie integriert werden.

2) Hohe Präzision und Konsistenz

Der Roboter verfügt über eine hohe Positioniergenauigkeit (±0,05 mm), und Biegewinkelfehler können innerhalb von ±0,2° kontrolliert werden.

Automatischer Winkelausgleich und Hinteranschlagkorrektur gewährleisten eine gleichbleibende Produktqualität für jedes einzelne Teil.

Es beseitigt Fehler, Ermüdung und die Abhängigkeit von Erfahrung, die der manuellen Bedienung innewohnen.

3) Flexible Produktion, anpassbar an verschiedene Sorten

Unterstützt die automatische Erkennung und den schnellen Wechsel verschiedener Werkstücke.

Neue Werkstückbiegeprogramme können schnell über Offline-Programmiersoftware generiert werden.

Die automatische Umschaltung von Parametern wie Formen, Vorrichtungen und Bahnen unterstützt die flexible Fertigung kleiner Serien und vielfältiger Varianten.

Geeignet für verschiedene Werkstücktypen, darunter Schränke, elektrische Gehäuse und Lüftungskanäle.

4) Hohe Sicherheit, geringe Arbeitsintensität

Beim Biegen schwerer Metallbleche ersetzen Roboter die manuelle Bedienung und vermeiden so das Risiko von Quetschverletzungen und Fehlbedienungen.

Das System ist mit mehrstufigen Schutzmaßnahmen wie Laserschutzgittern, Sicherheitszäunen und Zugangskontrollverriegelungen ausgestattet.

Verringert die Arbeitsbelastung der Arbeiter, verbessert das Arbeitsumfeld und erreicht einen „Betrieb mit Trennung von Mensch und Maschine“.

5) Stabil und zuverlässig, reduzierte Kosten

Das System zeichnet sich durch eine kompakte Bauweise, einen langen Wartungszyklus und einen stabilen Betrieb über längere Zeiträume aus.

Durch die Automatisierung verringert sich die Anzahl der Bediener (typischerweise von 2 Personen auf 0-1 Personen).

Reduziert Arbeitskosten und Ausschussquoten aufgrund menschlicher Fehler.

Die Biegemaschine verwendet energiesparende Servoantriebe, wodurch 20%-40% Energie eingespart werden.

6) Intelligente Überwachung und Datenverwaltung

Echtzeit-Datenerfassung von Parametern wie Biegewinkel, Druck, Zykluszeit und Ausbeute.

Lässt sich in MES/ERP-Systeme integrieren und ermöglicht so ein visualisiertes Produktions- und Rückverfolgbarkeitsmanagement.

Unterstützt Fernüberwachung und Fehlerdiagnose und verbessert so die Geräteverfügbarkeit.

Erweiterbar mit KI-Algorithmen für intelligente Optimierungsplanung und frühzeitige Wartungswarnung.

7) Modulares Design für einfache Erweiterung

Flexible Kombinationsmöglichkeiten: Automatisierung einer einzelnen Maschine, Zusammenarbeit zweier Maschinen oder Integration der gesamten Produktionslinie.

Standardisierte Modulschnittstellen erleichtern Upgrades und Funktionserweiterungen.

Unterstützt die Vernetzung mit vorgelagerten und nachgelagerten Anlagen (Zuführungen, Mahlmaschinen, Prüfmaschinen).

5. Zusammenfassung

Das robotergestützte Blechbiegesystem ist eine intelligente Blechbearbeitungsanlage, die Industrierobotertechnologie mit CNC-Biegemaschinen kombiniert. Es automatisiert den gesamten Prozess des Blechladens, Positionierens, Biegens, Wendens und Entladens und ermöglicht so einen automatisierten, intelligenten und mannlosen Betrieb des Biegeprozesses.

Dieses System verfügt über folgende Hauptmerkmale:

- Hohe Präzision: Hohe Wiederholgenauigkeit des Roboters und gleichbleibende Biegewinkel.

- Hohe Effizienz: Kontinuierlicher automatischer Betrieb mit stabilem Produktionszyklus.

- Hohe Sicherheit: Durch ein umfassendes Schutzdesign wird ein manueller Kontakt mit dem Biegebereich vermieden.

- Flexible Produktion: Unterstützt den automatischen Produktwechsel für verschiedene Produkttypen und kleine Losgrößen.

- Intelligentes Management: Kann zur Datenrückverfolgbarkeit und Produktionsvisualisierung mit MES/ERP-Systemen verbunden werden.

Durch den Einsatz robotergestützter Biegetechnologie können Unternehmen die Arbeitskosten deutlich senken, die Produktionseffizienz steigern, die Produktqualität verbessern und ihre Transformation hin zu intelligenter Fertigung und digitalen Fabriken beschleunigen.