Inhaltsverzeichnis

Die Verbesserung der Arbeitseffizienz von Blechscheren ist von großer praktischer Bedeutung und beeinflusst die Produktionskapazität, die Kostenkontrolle, den Lieferzyklus, die Produktqualität und andere wichtige Aspekte des Unternehmens. Wie lässt sich die Effizienz der Blechschere effektiv steigern? Der Schlüssel zur Verbesserung der Arbeitseffizienz von Blechscheren liegt in der Anlagenleistung, dem Prozessablauf, der Personalführung, dem Automatisierungs- und Managementsystem usw.

1. Analyse der Faktoren, die die Arbeitseffizienz der Schermaschine beeinflussen

Die Analyse der Faktoren, die die Effizienz von Schermaschinen beeinflussen, ist ein wichtiger Schritt zur Verbesserung der Produktionskapazität und zur Prozessoptimierung. Im Folgenden finden Sie eine detaillierte Zusammenfassung der wichtigsten Faktoren, die die Effizienz von Schermaschinen aus verschiedenen Perspektiven beeinflussen. So können Sie Engpässe identifizieren und Verbesserungsmaßnahmen entwickeln.

1) Ausstattungsfaktoren

Faktoren | Auswirkungsbeschreibung |

Schermaschinentyp | Hydraulische Schermaschinen schneiden gleichmäßiger als mechanische Schermaschinen, und CNC-Schermaschinen verfügen über einen höheren Automatisierungsgrad, der für eine hochpräzise und hocheffiziente Produktion geeignet ist. |

Leistungsstatus der Ausrüstung | Alte oder schlecht gewartete Geräte verringern die Schergeschwindigkeit, erhöhen die Ausfallzeiten und beeinträchtigen die Gesamtproduktionskapazität. |

Klingenqualität und Abnutzungsgrad | Stumpfe Messer führen zu schlechtem Scherergebnis, erhöhter Nacharbeitsrate und in schweren Fällen sogar zu einem Versagen des normalen Scherergebnisses. |

Ob die Einstellung des Klingenspalts sinnvoll ist | Zu große oder zu kleine Lücken beeinträchtigen die Scherqualität und -geschwindigkeit, insbesondere beim Schneiden von Materialien unterschiedlicher Dicke. |

Automatisierungsunterstützende Ausrüstung | Das Fehlen automatischer Zuführ-, Stapel- oder Abfallsammelvorrichtungen erhöht den manuellen Eingriff und verringert die Effizienz. |

2) Betreiberfaktoren

Faktoren | Auswirkungsbeschreibung |

Betriebskompetenz | Erfahrene Mitarbeiter können den Zeitaufwand für Einstellung, Positionierung und Materialwechsel reduzieren; Anfänger neigen zu Fehlbedienungen, wodurch sich die Fehlerquote und ungeplante Ausfallzeiten erhöhen. |

Sicherheitsbewusstsein und standardisierter Betrieb | Ein nicht standardmäßiger Betrieb kann zu Störungen oder sogar Sicherheitsunfällen führen und die Gesamtbetriebseffizienz beeinträchtigen. |

Kontrolle der Werkzeug- und Materialwechselzeit | Ungeschickte Bedienungsvorgänge oder eine ungeeignete Anordnung des Operationstisches verlängern die Nebenzeit. |

3) Wesentliche Faktoren

Faktoren | Auswirkungsbeschreibung |

Materialtyp (Edelstahl, Aluminium, Kohlenstoffstahl usw.) | Verschiedene Materialien weisen unterschiedliche Scherschwierigkeiten auf. Hochfeste Materialien weisen langsame Schergeschwindigkeiten auf und verschleißen schnell. |

Plattendicke und -breite | Das Schneiden dicker Platten erfordert höhere Schneidkräfte, was den Betriebsrhythmus der Anlage verringert; außerdem ist die Zuführung breiter Platten zeitaufwändiger. |

Probleme mit der Rohstoffqualität | Unebene oder ölige Platten können zu Rutschen und Fehlausrichtungen führen, was zu einem Anstieg der Nacharbeitsraten und Betriebsschwierigkeiten führt. |

4) Prozess- und Terminfaktoren

Faktoren | Auswirkungsbeschreibung |

Scherreihenfolge und Layoutoptimierung | Eine sinnvolle Anordnung verringert die Prozessumwandlung und verbessert die Materialausnutzung; eine unsinnige Anordnung erhöht den Abfall und die Umschaltzeit. |

Batchgröße | Kleine Chargen mit mehreren Sorten erhöhen die Zeit für den Form-/Programmwechsel, während große Chargen für eine kontinuierliche und effiziente Verarbeitung geeignet sind. |

Anforderungen an die Scherfehlerkontrolle | Bei hohen Präzisionsanforderungen muss die Schergeschwindigkeit reduziert werden, die Einstellhäufigkeit erhöht sich und die Effizienz wird beeinträchtigt. |

5) Management- und Umweltfaktoren

Faktoren | Auswirkungsbeschreibung |

Angemessenheit des Produktionsplans | Chaotische Planung und häufige Materialwechsel führen dazu, dass die Ausrüstung im Leerlauf läuft und häufig angepasst werden muss, was die effektive Betriebszeit verkürzt. |

Wartungsmanagementsystem | Ob regelmäßige Wartungen und vorbeugende Instandhaltungen durchgeführt werden, entscheidet darüber, ob die Anlage stabil arbeitet. |

Baustellenlayout | Unzumutbare Zufuhr-/Entladewege und überfüllte Räume erhöhen die manuelle Handhabungszeit. |

Produktionsaufzeichnung und Feedback-Mechanismus | Bei Entscheidungen ohne Datenunterstützung können Engpässe möglicherweise nicht erkannt werden und Effizienzsteigerungen sind schwer zu quantifizieren. |

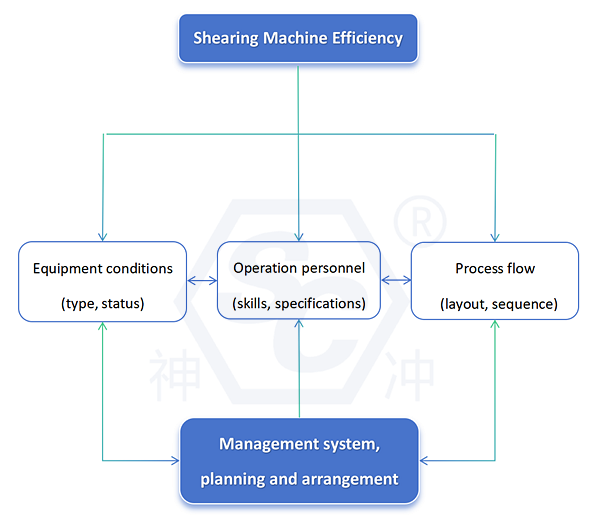

Diagramm der Einflussfaktorenbeziehungen (kurz):

2. Wie kann die Effizienz einer Schermaschine verbessert werden?

Der Schlüssel zur Verbesserung der Effizienz von Blechscheren liegt in der Optimierung folgender Aspekte: Anlagenleistung, Prozessablauf, Personaleinsatz, Automatisierungsunterstützung und Managementsystem. Im Folgenden finden Sie einen speziellen Verbesserungsplan für Blechscheren (z. B. NC-hydraulische Schermaschine, CNC-Schermaschine).

1) Optimierung und Wartung der Ausrüstung

– Verwenden Sie leistungsstarke Geräte

Verwenden CNC-Schermaschine (CNC): Steuern Sie Länge, Winkel und Menge über das Programm, um Genauigkeit und Takt zu verbessern.

Konfigurieren Sie das Hydrauliksystem mit einem Frequenzumrichter: Dies kann die Schergeschwindigkeit erhöhen und den Energieverbrauch senken.

Verwenden Sie hochwertige Klingen: legierter Stahl oder Hartmetall, längere Scherlebensdauer und weniger häufiges Schärfen.

– Wählen Sie den richtigen Schermaschinentyp

Wählen Sie die richtige Schermaschine (z. B. mechanische Schermaschine, NC-Schermaschine, CNC-Schermaschine usw.) entsprechend der Materialstärke, dem Material und den Scheranforderungen, um Überlastung oder Ineffizienz zu vermeiden.

– Sinnvolle Klingenspalteinstellung

Legen Sie Standardwerte für den Klingenspalt für Platten unterschiedlicher Dicke und aus unterschiedlichen Materialien fest, um die Qualität und Effizienz des Scherens zu verbessern und Nacharbeiten zu reduzieren.

– Führen Sie regelmäßige Wartungen durch

Überprüfen Sie täglich den Hydraulikölstand, Rohrleitungslecks und den Klingenverschleiß.

Stellen Sie den normalen Betrieb des Schmiersystems sicher, prüfen Sie, ob das Hydrauliköl sauber und ausreichend ist, und ersetzen Sie regelmäßig Verschleißteile (wie Klingen, Dichtungen usw.), um Ausfallzeiten zu reduzieren.

Richten Sie ein TPM-System ein, um Ausfallzeiten durch plötzliche Fehler zu vermeiden.

2) Prozessoptimierung

– Optimieren Sie das Scherlayout-Design

Verwenden Sie Verschachtelungssoftware (wie FastCAM, Lantek), um die Materialausnutzung zu maximieren und die Materialwechselzeit zu verkürzen.

– Chargenvereinheitlichtes Scheren

Zentralisieren Sie die Verarbeitung von Platten mit gleicher Dicke, gleichem Material und gleicher Größe, um die häufige Anpassung des Klingenspalts und der Einstellungen zu reduzieren.

– Reduzieren Sie die Nichtverarbeitungszeit

Scherreihenfolge sinnvoller gestalten (erst groß und dann klein, erst gerade und dann Ecken), Handling und Materialwechsel reduzieren.

3) Verbesserung des Personalbetriebs

– Standardarbeitsanweisungen (SOP)

Schließen Sie Lade- und Entladeschritte, das Einstellen des Klingenabstands und tägliche Inspektionsvorgänge ein und reduzieren Sie menschliche Fehler.

– Geschicklichkeitstraining

Erfahrene Bediener können die Einstellzeit verkürzen und den Scherrhythmus verbessern.

Schulung der Fähigkeit, ungewöhnliche Geräusche, Hydraulikprobleme und Probleme mit der Scherqualität zu erkennen.

– Kombination aus Sicherheit und Effizienz

Verwenden Sie eine Laserausrichtung oder ein Positionierungslineal, um die Betriebsgenauigkeit zu verbessern und wiederholte Kalibrierungen zu vermeiden.

4) Einführung von Zusatzgeräten

– passende Spann-/Stützvorrichtung

Reduziert die durch das Durchhängen großer Platten verursachte ungenaue Positionierung, geeignet zum Scheren langer Platten.

– Laserpositionierung oder fotoelektrische Sensorunterstützung

Erreichen Sie eine schnelle und genaue Positionierung, vermeiden Sie wiederholtes Ausrichten, reduzieren Sie Fehler und Arbeitsstunden.

5) Automatisierung und digitales Upgrade

– Einführung eines CNC-Systems (CNC)

Die hydraulische CNC-Guillotine-Schermaschine kann Schnittlänge und -winkel über das Programm steuern, um die Genauigkeit und Effizienz des Chargenbetriebs zu verbessern.

– Passende automatisches Be-/Entladesystem

Durch die Verwendung eines Servo-Feeders, eines Roboterarms oder eines automatischen Stapelsystems kann die manuelle Betriebszeit reduziert und die Effizienz des Dauerbetriebs verbessert werden.

Automatische Zuführtische und Roboterarm-Stapelung können die manuelle Handhabungszeit reduzieren und die Zykluseffizienz um mindestens 20–30% verbessern.

– MES-System integriertes Management

Stellen Sie eine Verbindung zum Produktionsmanagementsystem des Unternehmens her, um eine Echtzeitüberwachung von Aufträgen, Zeitplänen und Gerätestatus zu realisieren und die Gesamtprozesseffizienz zu verbessern.

6) Anwendung von Management- und Informationssystemen

– Sinnvolle Produktionsplanung

Reduzieren Sie die Anzahl der Produktwechsel und vermeiden Sie häufige Werkzeuganpassungen und Programmänderungen.

– OEE-Effizienzanalysesystem

Zeichnen Sie Betriebszeit, Ausfallzeiten, Schermenge und Ausbeute der Geräte auf und identifizieren Sie Effizienzengpässe.

– MES-Systemanbindung (optional)

Durch die Integration in das Produktionsplanungssystem erhalten Sie Echtzeit-Feedback zu Schneidaufgaben und -fortschritten und können die Planausführungsrate verbessern.

3. Beispiel zur Verbesserung der Schereffizienz in Blechverarbeitungsanlagen

Probleme | Verbesserungsmaßnahmen | Wirkung |

Häufiger Klingenverschleiß | Einführung verschleißfester Legierungsklingen + festgelegte Wartungszyklen | Standzeiterhöhung um 50%, Anzahl Werkzeugwechsel reduziert |

Lange Wartezeiten beim Be- und Entladen | Installieren Sie automatische Zuführ- und Stapelregale | Schnittzyklus um 25% erhöht |

Uneinheitliche Betriebsstandards | Entwickeln Sie SOPs und schulen Sie Bediener | Reduzierte manuelle Nacharbeitsrate um 40% |

Häufiger Wechsel mehrerer Sorten | Optimieren Sie die Produktionsplanung und verarbeiten Sie Platten derselben Spezifikation in Chargen | Anpassungshäufigkeit reduziert, Effizienz um 15% erhöht |

4. Die Bedeutung der Verbesserung der Effizienz von Schermaschinen

Die Bedeutung der Verbesserung der Effizienz von Blechscheren spiegelt sich nicht nur in der Steigerung der Produktionskapazität wider, sondern steht auch in direktem Zusammenhang mit der Kostenkontrolle, Liefergarantie, Qualitätsstabilität und allgemeinen Wettbewerbsfähigkeit der Unternehmen auf dem hart umkämpften Markt.

1) Verbesserung der Produktionskapazität und Erweiterung der Produktionskapazität

- Schermaschinen sind einer der wichtigsten Engpassprozesse in der Blechverarbeitung und ihre Effizienz wirkt sich direkt auf den Fortschritt nachfolgender Biege-, Schweiß- und anderer Prozesse aus.

- Durch die Verbesserung der Arbeitseffizienz der Schermaschinen kann eine höhere Plattenverarbeitung pro Zeiteinheit erreicht und die Produktionskapazität erweitert werden, ohne dass die Investitionen in die Ausrüstung steigen müssen.

- Während der Spitzenauftragszeit bedeutet hohe Effizienz, dass mehr Aufgaben schneller erledigt werden können, was die Liefergarantiefähigkeit des Unternehmens verbessert.

2) Senkung der Herstellungskosten und Erhöhung der Gewinnmargen

Kostenquellen | Vorteile einer verbesserten Effizienz |

Materialkosten | Optimieren Sie das Nesting- und Schnittlayout, reduzieren Sie Abfall und verbessern Sie die Materialausnutzung |

Arbeitskosten | Verkürzen Sie die Schneidezeit für jedes Produkt und reduzieren Sie den Arbeitsaufwand |

Energiekosten | Reduzierter Energieverbrauch pro Produkteinheit und weniger Leerlaufzeiten der Geräte |

Zuordnung der Abschreibungen auf Geräte | Mit derselben Ausrüstung können mehr Produkte geschnitten werden, und die Abschreibung pro Produkt ist geringer |

Verbesserte Effizienz = geringere Gesamtproduktstückkosten = höhere Rentabilität

3) Sicherstellung der Scherqualität und Reduzierung von Nacharbeitsverlusten

- Mit der Verbesserung der Effizienz geht in der Regel die Einführung von Automatisierung, Präzisionssteuerung und standardisierten Arbeitsprozessen einher. Dies trägt dazu bei:

- Reduzieren Sie Maßabweichungen, Grate und Materialverformungen

- Reduzieren Sie Nacharbeit und Nacharbeitsraten

- Stabilisieren Sie die Verarbeitungsqualität nachfolgender Prozesse (z. B. Biegen ohne Verformung, hohe Schweißpassung)

Stabile Scherqualität = höhere Erfolgsquote beim ersten Mal = weniger Abfall, höhere Kundenzufriedenheit

4) Verbessern Sie die Geräteauslastung und den Return on Investment (ROI).

Schermaschinen gehören zu den wichtigsten und wertvollsten Geräten in Metallverarbeitungsbetrieben.

Die Verbesserung der Arbeitseffizienz bedeutet:

- Steigerung der Anlagenauslastung (OEE)

- Reduzierung von Ausfall-, Leerlauf- und Wartezeiten

- Beschleunigung des Amortisierungszyklus von Ausrüstungsinvestitionen

- Unternehmensleiter konzentrieren sich oft auf die Frage, wie sie mehr produzieren und mehr verdienen können, ohne neue Geräte zu kaufen. Die Verbesserung der Effizienz ist die Schlüsselantwort.

5) Fördern Sie Lean Management und Automatisierungs-Upgrades

Der Prozess der Effizienzsteigerung umfasst häufig:

- Prozessoptimierung (z. B. Musteranordnungsreihenfolge, Chargenzerlegung)

- Betriebsstandardisierung (z. B. SOP-Formulierung)

- Automatisierungstransformation (z. B. automatische Zuführung, Positionierungssystem)

- Informatisierungsanbindung (z. B. MES-System)

- Dies verbessert nicht nur die Effizienz, sondern fördert auch die Umstellung der Unternehmen auf schlanke Produktion und intelligente Fertigung und verbessert das allgemeine Managementniveau und die Risikoresistenz.

6) Steigerung der Kundenzufriedenheit und der Wettbewerbsfähigkeit

- In der stark homogenen Blechverarbeitungsbranche hat derjenige, der seine Produkte schneller, zuverlässiger und kostengünstiger liefern kann, bessere Chancen auf eine langfristige Zusammenarbeit mit den Kunden.

- Als Kernprozess des Vorderteils bestimmt die Effizienz der Schermaschine die Startgeschwindigkeit des gesamten Produktionszyklus und ist der erste Schritt in der Lieferverpflichtung des Kunden.

- Unter den drei zentralen Kundenbedürfnissen „schnelle Lieferung, hohe Qualität und niedriger Preis“ unterstützt eine Effizienzsteigerung alle Ziele direkt.

5. Zusammenfassung

Die strategische Bedeutung der Verbesserung der Arbeitseffizienz von Schermaschinen:

Schlüsselwert | Spezifische Manifestationen |

Kapazitätserweiterung | Erzielen Sie eine höhere Auftragsabwicklung ohne zusätzliche Geräte |

Kostensenkung | Reduzieren Sie die Abschreibung von Arbeitskräften, Materialien, Energie und Geräten |

Stabile Qualität | Hohe Präzision, weniger Nacharbeit und weniger Kundenbeschwerden |

Gewinnsteigerung | Erzielen Sie mehr Umsatz pro Produkteinheit |

Management-Upgrade | Automatisierung, Digitalisierung und Leanness fördern |

Marktwettbewerb | Lieferfähigkeit verbessern, Kundenvertrauen und Bestellvolumen gewinnen |

5 Kernstrategien zur Verbesserung der Effizienz von Schermaschinen:

Kernpunkte | Maßnahmen |

Verbesserung der Arbeitseffizienz der Schermaschine | CNC, Automatisierungs-Upgrade, Verbesserung der Klingenqualität |

Prozessoptimierung | Nesting, Chargenverwaltung, Schnittfolgeoptimierung |

Standardisierung des Personalbetriebs | SOP formulieren, Fähigkeiten schulen, Leistungsstandards festlegen |

Einführung automatisierter Zusatzgeräte | Automatische Zuführung, Laserpositionierung, Stützvorrichtung usw. |

Verbesserung des Managementsystems | OEE-Analyse, TPM-Wartung, MES-integrierte Produktionsplanung |