Inhaltsverzeichnis

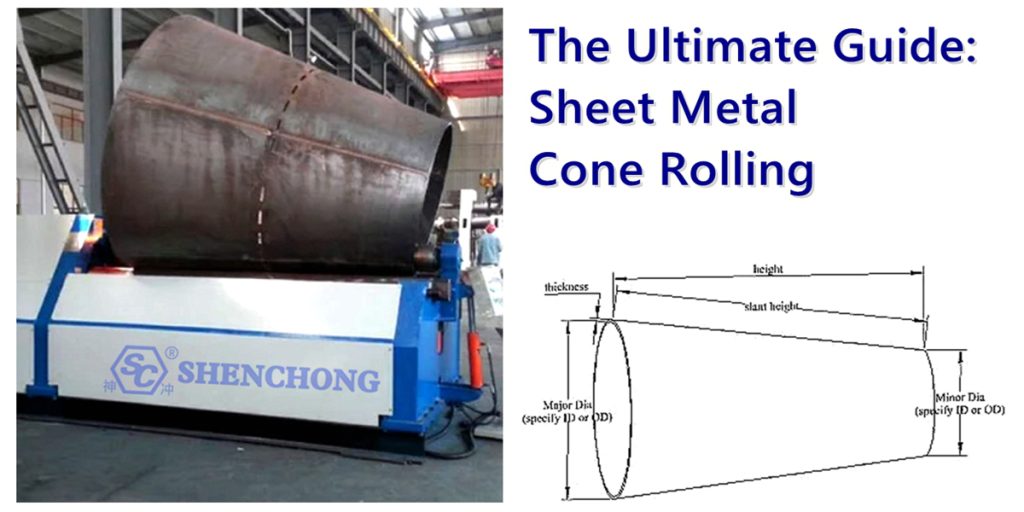

Blechkegelwalzen bezeichnet im Allgemeinen das Walzen eines Blechs zu einem konischen Zylinder (Kegel). Dies ist ein gängiges Formgebungsverfahren in der Blechbearbeitung. Es unterscheidet sich vom herkömmlichen Walzen (Walzen in eine zylindrische Form), da beim Kegelwalzen an beiden Enden unterschiedliche Durchmesser entstehen und so ein abgeschrägter Kegel entsteht.

1. Was ist Blechkegelwalzen?

Kegelwalzen bezeichnet einen Umformprozess, bei dem ein Blech durch einen Walzprozess zu einem konischen Zylinder (d. h. einem Kegel) verarbeitet wird. Ein Stück trapezförmiges oder fächerförmiges Blech wird durch einen PlattenwalzmaschineDieser Vorgang wird „Kegelrollen“ genannt.

Definition:

Das Kegelwalzen von Metallblechen ist ein Blechumformungsprozess, bei dem eine Blechwalzmaschine verwendet wird, um das Blech entlang ungleicher Radien zu biegen. Dabei werden die Position und der Druck der Walze angepasst, um eine konische Struktur mit unterschiedlichen Durchmessern an beiden Enden zu bilden.

Typische Merkmale des Blechkegelwalzens:

Merkmale | Beschreibung |

Aussehen | Ein konischer Zylinder, bei dem ein Ende größer ist als das andere |

Blattform | Im Allgemeinen eine fächerförmige oder trapezförmige Platte |

Prozessausrüstung | Drei- oder Vier-Walzen-Blechwalzmaschine mit einstellbarer Walzenposition |

Anwendungsgebiete | Lüftungskanäle, Trichter, Schornsteine, konische Fässer, mechanische Teile usw. |

2. Wichtige Prozessmerkmale beim Walzen von Metallplattenkegeln

Die wichtigsten Prozessmerkmale des Blechkegelwalzens spiegeln sich hauptsächlich in den folgenden Aspekten wider, die seine Betriebsart und Schwierigkeit bestimmen:

1) Spezielle Plattenform

Anstelle von Rechteckplatten werden meist trapezförmige Platten oder fächerförmige Platten verwendet.

Beim Entfalten muss eine genaue Berechnung der Entfaltung entsprechend der Kegelgröße durchgeführt werden. Das Entfaltungsdiagramm ist ein Abschnitt eines ringförmigen Fächers.

2) Die Walzmethode unterscheidet sich vom gewöhnlichen Walzen

Beim normalen Walzen handelt es sich um Walzen mit gleichem Radius (gleicher Durchmesser auf beiden Seiten).

Beim konischen Walzen sind auf beiden Seiten ungleiche Radien erforderlich. Um eine Verjüngung zu bilden, ist während des Walzvorgangs eine Seite fest und die andere Seite locker.

3) Die Walze muss exzentrisch eingestellt werden

Beim Walzen des Kegels muss die obere oder untere Walze axial (exzentrisch) verstellt werden, um auf einer Seite der Platte eine größere Biegekraft zu erzeugen und so einen Kegel zu formen.

Einige spezielle Blechwalzmaschinen sind mit Kegelwalzvorrichtungen oder elektrischen Einstellfunktionen ausgestattet.

4) Die Formgenauigkeit hängt von Erfahrung und Anpassung ab

Während des Walzprozesses von Blechkegeln können Probleme wie Abweichungen, Rutschen, unregelmäßige Rundheit und lose Öffnungen auftreten.

Der Bediener muss über umfassende Erfahrung verfügen und die Rollbahn und den Rollwinkel durch schrittweise Feinabstimmung kontrollieren.

5) Das fertige Produkt muss nachbearbeitet werden

Nach dem Walzen müssen in der Regel noch Prozesse wie Anpassen, Schweißen und Korrigieren durchgeführt werden.

Einige Kegel müssen zugeschnitten oder geformt werden, um die Genauigkeit und das Aussehen zu verbessern.

6) Ungleichmäßige Spannungsverteilung

Beim Walzen von Blechkegeln werden die beiden Seiten der Platte unterschiedlichen Kräften ausgesetzt, was insbesondere bei dicken Platten oder großen konischen Strukturen zu Materialrückprall, Verformungen oder Rissen führen kann.

7) Hohe Anforderungen an die Ausrüstung

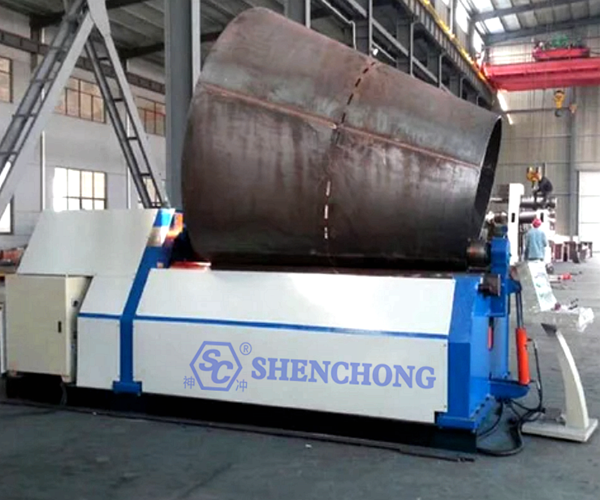

Es wird empfohlen, eine symmetrische Dreiwalzen-Blechwalzmaschine oder eine Vierwalzen-Blechwalzmaschine mit Kegelwalzfunktion zu verwenden.

Für große oder dicke Plattenkegel sind möglicherweise kundenspezifische Geräte oder CNC-Plattenwalzmaschinen erforderlich.

3. Kurze Beschreibung der Arbeitsschritte beim Walzen von Metallkegeln

Die Arbeitsschritte beim Kegelwalzen lassen sich kurz in die folgenden Hauptschritte unterteilen, die für die Bearbeitung von konischen Zylindern mit Drei- oder Vierwalzen-Blechwalzmaschinen geeignet sind:

1) Zeichnen Sie das Entwicklungsdiagramm

Entsprechend den Parametern wie dem großen Enddurchmesser, dem kleinen Enddurchmesser, der Höhe usw. des fertigen Kegels.

Berechnen Sie die Länge der Erzeugenden und den Entwicklungswinkel.

Erhalten Sie eine fächer- oder trapezförmige, entfaltete Plattenform.

Zur Unterstützung des sich entfaltenden Designs können CAD-Zeichnungen oder manuelle Geometrie verwendet werden.

2) Materialvorbereitung

Schneiden Sie Metallplatten (Kohlenstoffstahl, Edelstahl, Aluminium usw.) entsprechend der Größe des Entwicklungsdiagramms zu.

Entgraten Sie die Oberfläche der Platte und halten Sie sie eben und sauber.

3) Vorbiegebehandlung

Um den geraden Kanteneffekt des ersten und letzten Walzabschnitts zu verringern, biegen Sie beide Enden der Platte vor.

Die Fertigstellung kann mit einer Blechwalzmaschine oder einer Vorbiegevorrichtung erfolgen.

4) Einstellung der Blechwalzmaschine

Stellen Sie die Walze der Blechwalzmaschine so ein, dass eine Seite exzentrisch fehlausgerichtet ist und eine Verjüngung entsteht.

Kontrollieren Sie die Fehlausrichtungsamplitude entsprechend der Größe des Kegelwinkels.

Die Kegelwalzfunktion kann für Geräte mit Auflagen aktiviert werden.

5) Los geht's

Führen Sie das Blatt in der eingestellten Richtung in die Walzen ein und starten Sie die Maschine langsam.

Überwachen Sie den Walzvorgang in Echtzeit, um ein Abweichen oder Verrutschen des Blechs zu verhindern.

Passen Sie die Position der oberen/unteren Walze entsprechend der Walzsituation fein an.

6) Nahtverbindung

Passen Sie nach dem Rollen beide Enden an, um die Naht zu schließen.

Überprüfen Sie die Rundheit des Kegels und den Spalt zwischen den Verbindungen und nehmen Sie eine lokale Formgebung vor.

7) Schweißen und Korrektur

Punktschweißen oder Vollschweißen der Naht.

Innen- und Außenflächen schleifen und ggf. Rundheit korrigieren.

Bei hohen Präzisionsanforderungen kann auch eine mechanische Formgebung durchgeführt werden.

8) Prüfung und Weiterverarbeitung

Überprüfen Sie Größe, Rundheit, Konizität, Schweißqualität usw.

Rostschutz herstellen, einsprühen oder nach Bedarf weiter montieren.

4. Wie rollt man eine Tüte?

1) Vorbereitungsphase

– Löschen Sie die Größenparameter

Großer Enddurchmesser (D₁)

Durchmesser des kleinen Endes (D₂)

Kegelhöhe (H)

Plattendicke (t)

– Berechnen und zeichnen Sie das Entfaltungsdiagramm

Das Abwicklungsdiagramm stellt im Allgemeinen einen Kreissektor dar. Die inneren und äußeren Bogenradien sowie der Abwicklungswinkel werden über die geometrische Beziehung des Kegels berechnet.

Zur Berechnung können CAD-Daten oder Formeln herangezogen werden.

2) Geräteanpassung

– Wählen Sie eine geeignete Blechkegel Walzmaschine

Wenn die Platte groß und dick ist, empfiehlt sich die Verwendung einer Drei- oder Vierwalzen-Blechwalzmaschine, vorzugsweise mit einer Kegelwalzfunktion (z. B. kann die obere Walze gekippt und eingestellt werden).

Handelt es sich nur um ein kleines konisches Werkstück, können Sie eine günstige Spezialtüten-Rollmaschine.

– Walzenversatz einstellen

Versetzen Sie eine Seite der oberen oder unteren Walze entsprechend, um einen Winkelunterschied zu bilden.

Um einen konischen Rolleffekt zu erzielen, ziehen Sie eine Seite fest und entspannen Sie die andere Seite.

3) Walzvorgangsschritte

– Plattenbeladung

Legen Sie das zugeschnittene Sektor- oder Trapezblech in die Blechwalzmaschine.

Stellen Sie sicher, dass das große Ende auf der engen Seite und das kleine Ende auf der losen Seite ist.

– Los geht’s

Starten Sie das Gerät langsam und beobachten Sie die Laufbahn der Platte.

Passen Sie den Grad der Exzentrizität in Echtzeit an, um eine gleichmäßige Verjüngung sicherzustellen.

Vermeiden Sie Abweichungen, Materialsprünge, Rutschen und andere Probleme.

– Rollen in Chargen (falls erforderlich)

Bei großen Kegeln oder dicken Platten kann für das segmentierte Walzen die Zwei-Schritt-Methode oder die Feineinstellungsmethode mit Mehrfachzufuhr angewendet werden.

4) Nachbearbeitung

– Nahtausrichtung

Überprüfen Sie nach dem Rollen die Ausrichtung beider Seiten.

Bei Fehlausrichtungen oder Unrundheiten verwenden Sie zur Korrektur einen Wagenheber, Hammer oder eine spezielle Rundungsmaschine.

– Schweißen und Schleifen

Punktschweißen und die Nähte verschweißen.

Anschließend schleifen, Schlacke entfernen und formen, um eine saubere und schöne Oberfläche zu erhalten.

– Das fertige Produkt prüfen

Prüfen Sie, ob Konizität, Rundheit und Größe den Normen entsprechen.

Liegt ein Fehler vor, reparieren oder spulen Sie entsprechend zurück.

5. Vorsichtsmaßnahmen beim Rollen von Kegeln

Während des Walzkegelprozesses (d. h. beim Walzen von Kegeln) gibt es mehrere wichtige Vorsichtsmaßnahmen, um die Formqualität, die Sicherheit und den Geräteschutz zu gewährleisten:

1) Präzises Entfalten des Bogens

Die Berechnung des Abwicklungsdiagramms muss genau sein, insbesondere Winkel, Radius und Mantellinienlänge dürfen nicht falsch sein.

Das Entfaltungsdiagramm ist meist fächerförmig oder trapezförmig. Fehler führen direkt zu Walzfehlern oder Schwierigkeiten beim Falzen.

2) Angemessene Rolleneinstellung

Beim Walzen von Kegeln muss die Walze exzentrisch ausgerichtet sein, da sich der Kegel sonst nicht auswalzen lässt.

Der Fehlausrichtungswinkel sollte entsprechend der Größe der Verjüngung angepasst werden. Eine zu große oder zu kleine Exzentrizität führt zu einem schlechten Rollverhalten.

Die Blechwalzmaschine mit Kegelwalzfunktion lässt sich bequemer einstellen.

3) Abweichungen beim Rollen vermeiden

Aufgrund der ungleichmäßigen Krafteinwirkung auf beiden Seiten kann es beim Rollen von Kegeln leicht zu einer Abweichung des Blechs kommen.

Es ist notwendig, während der Operation langsam vorzugehen und den Druck und die Position jederzeit fein abzustimmen, um die Symmetrie aufrechtzuerhalten.

4) Passen Sie die Dicke des Blechs an die Verjüngung an

Je dicker das Blech und je größer die Verjüngung, desto schwieriger ist das Walzen.

Bei dicken Platten mit großen Verjüngungen ist es notwendig, das Segmentwalzen mehrmals anzupassen und sogar Warmbiegen und Segmentschweißen anzuwenden.

5) Vorbiegen sollte ausreichend sein

Um die Länge der geraden Kante an der Stoßstelle zu reduzieren und das Fügen zu erleichtern, müssen beide Plattenenden vorgebogen werden.

Andernfalls treten Probleme wie Verziehen der Anschlüsse und Schwierigkeiten beim Andocken auf.

6) Kontrolle der Verbindungsgenauigkeit

Nach dem Walzen können auf beiden Seiten Öffnungen und versetzte Kanten vorhanden sein, die manuelle oder maschinelle Hilfe beim Runden und Fügen erfordern.

Eine lose Schnittstelle beeinträchtigt das nachfolgende Schweißen und die strukturelle Festigkeit.

7) Schweißen sollte gleichmäßig und rechtzeitig geformt sein

Vor dem Schweißen muss die Positionierung genau erfolgen, um Schrumpfung und Verformung zu vermeiden.

Wenn nach dem Schweißen eine Verformung auftritt, sollte eine Kegelkorrektur und -formung durchgeführt werden.

8) Sicherheitsbetriebsspezifikationen

Während des Rollvorgangs ist es strengstens verboten, den Rollbereich mit den Händen zu berühren.

Tragen Sie Schutzhandschuhe, Schutzbrille usw., um ein Springen oder Schneiden der Platte zu verhindern.

9) Die Auswahl der Ausrüstung sollte angemessen sein

Es wird empfohlen, einen Dreirollen- oder Vierwalzen-Blechwalzmaschine mit Kegelrollfunktion.

Bei besonders dicken und besonders großen Werkstücken sollten Sie den Einsatz einer hydraulischen Hochleistungs-Blechwalzmaschine in Erwägung ziehen.

10) Die Endproduktprüfung kann nicht ignoriert werden

Nach der Formgebung müssen wichtige Indikatoren wie Konizität, Rundheit, Fugenspiel und Schweißqualität überprüft werden.

Produkte mit großen Fehlern sollten korrigiert oder verschrottet werden.

6. Zusammenfassung und Tipps

Beim Walzen einer Metallplatte zu einem Kegel wird eine fächer- oder trapezförmige Platte mithilfe einer Blechwalzmaschine zu einem Kegelzylinder geformt, wobei ein Ende größer ist als das andere. Dieser Vorgang ist komplizierter als das normale Walzen und erfordert eine angemessene Einstellung der Ausrüstung und entsprechende Bedienkenntnisse.

- Blechdicke: Dicke Bleche sind schwieriger zu walzen und erfordern eine angemessene Vorbiegung

- Tapergröße: Je größer der Taper, desto schwieriger ist es. Es wird empfohlen, zuerst einen kurzen Abschnitt zu testen

- Erfahrung des Bedieners: Der Kegelrollvorgang erfordert die Zusammenarbeit von Facharbeitern, und Erfahrung ist entscheidend

- Sicherheitsmaßnahmen: Es ist strengstens verboten, sich dem Rollenbereich mit den Händen zu nähern und Schutzausrüstung zu tragen