Tabla de contenido

El material de la cuchilla de una cizalla para metal afecta directamente su rendimiento de corte, resistencia al desgaste, vida útil y resultados de procesamiento. Cada aplicación requiere un rendimiento de cuchilla distinto, por lo que es fundamental seleccionar el material adecuado. A continuación, se presenta un análisis detallado de los materiales más comunes para cuchillas de cizalla para metal.

1. Tipos comunes de materiales de cuchillas para máquinas cortadoras de metal

Los materiales comunes para cuchillas de corte incluyen acero al carbono para herramientas, acero aleado para herramientas, acero con alto contenido de carbono y alto contenido de cromo, acero para matrices de trabajo en caliente y acero para pulvimetalurgia. A continuación, se detalla la clasificación y las características de los tipos más comunes.

1) Descripción general de los tipos de materiales de cuchillas de máquinas de corte más utilizados

Cuchilla Material | Tipos | Características | Principal Corte Materiales |

T8, T10 | Acero al carbono para herramientas | Bajo costo, alta dureza, poca tenacidad. | Acero al carbono común, cobre, aluminio y otros materiales blandos. |

9CrSi | Acero para herramientas de aleación | Alta dureza y resistencia al desgaste, alta rentabilidad. | Acero ordinario de medio y bajo carbono |

6CrW2Si | Acero para herramientas de aleación | Contiene tungsteno, buena dureza en rojo y resistencia al desgaste. | Acero de resistencia media, acero inoxidable ligero. |

Cr12MoV | Acero con alto contenido de carbono y alto contenido de cromo | Excelente resistencia al desgaste y templabilidad. | Acero inoxidable, acero al silicio, acero de alta resistencia. |

H13 (4Cr5MoSiV1) | Acero para matrices de trabajo en caliente | Excelente resistencia a altas temperaturas y resistencia a la fatiga térmica. | Placa laminada en caliente cortada en caliente, placa de hierro |

SKD11/D2 | Acero con alto contenido de carbono y alto contenido de cromo | Alta resistencia, alta resistencia al desgaste y resistencia al astillado. | Acero inoxidable, acero de alta resistencia, acero al silicio. |

Acero de pulvimetalurgia (por ejemplo, ASP23) | Acero para herramientas de aleación de alta gama | Dureza ultraalta y vida útil extremadamente larga. | Placa compuesta de alta gama, acero resistente al desgaste. |

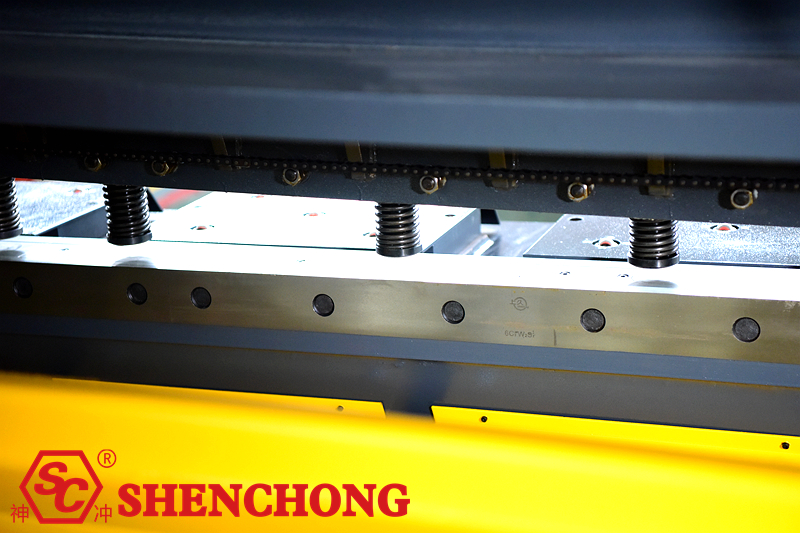

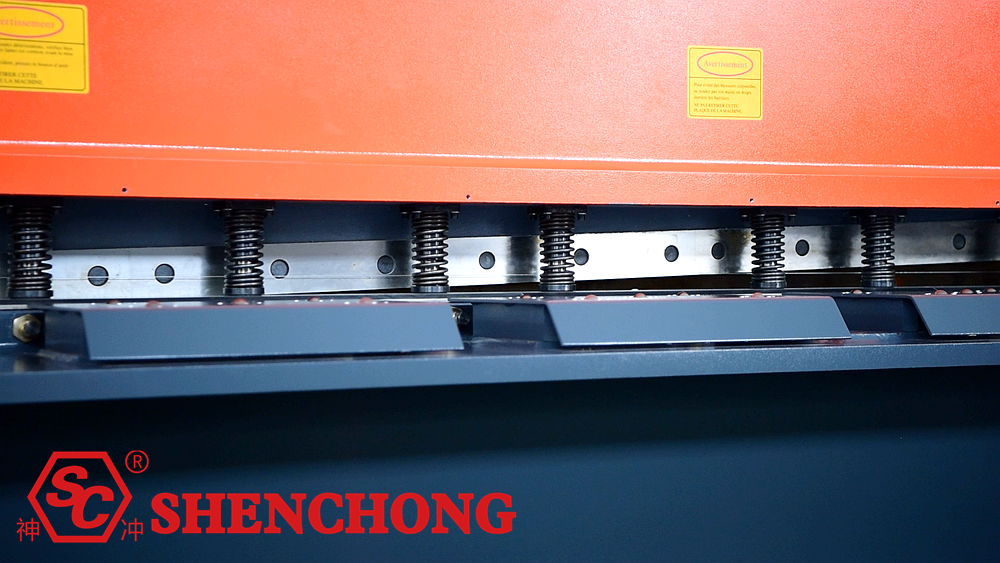

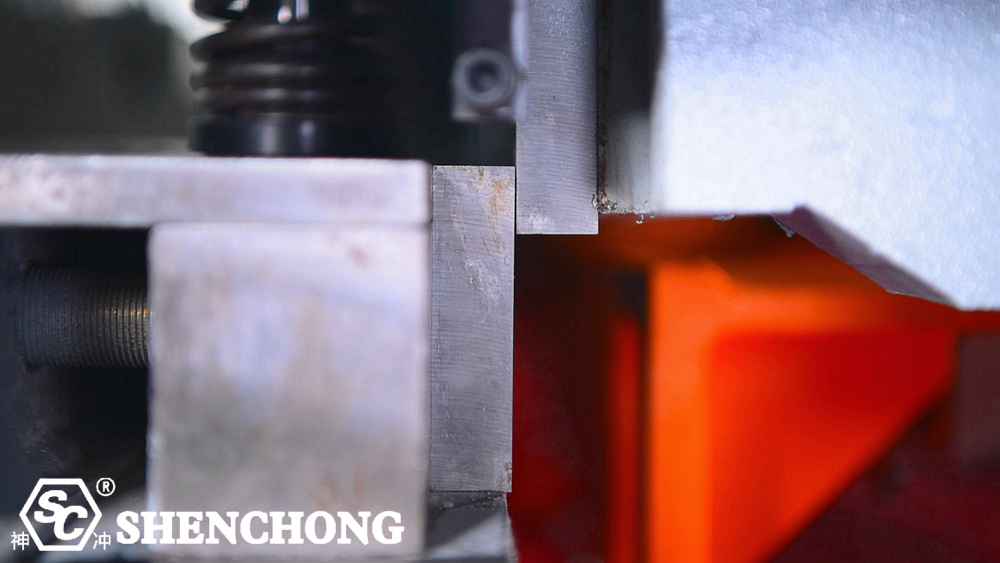

Las cizallas guillotina hidráulicas SC suelen fabricarse con materiales como 9CrSi, 6CrW₂Si, Cr₁₂MoV y H₁₂K. Las hojas tienen una sección transversal rectangular y una dureza entre HRC50 y 62. Ofrecen una superficie de alta precisión y sin rebabas.

2) Características detalladas de varios materiales de cuchillas

– Acero para herramientas al carbono T8 y T10

Características:

- Alta dureza (alcanza HRC 58-62 después del tratamiento térmico)

- Bajo costo y buena maquinabilidad

Desventajas:

- Resistencia al desgaste aceptable, tenacidad pobre.

- Propenso a agrietarse, no apto para corte a alta velocidad ni para cortar materiales duros como acero inoxidable.

Aplicaciones:

- Corte de materiales blandos como acero al carbono común, aluminio y cobre.

– Acero para herramientas de aleación 9CrSi

Características:

- Alta dureza, buena resistencia al desgaste.

- Dureza media

- Alta rentabilidad

Aplicaciones:

- Q235, Q345 aceros ordinarios de medio y bajo carbono, aceros inoxidables, etc.

- Dureza representativa: HRC 58-60

– Acero para herramientas de aleación 6CrW2Si

Características:

- Contiene tungsteno y silicio, buena dureza en rojo.

- Alta resistencia y dureza, excelente rendimiento de corte.

- Más resistente que el 9CrSi

Aplicaciones adecuadas:

- Cizallamiento continuo, cizallamiento en caliente y cizallamiento de acero inoxidable ligero

- Dureza representativa: HRC 60-62

– Acero para herramientas de aleación con alto contenido de carbono y cromo Cr12MoV

Características:

- Excelente resistencia al desgaste y templabilidad.

- Tenacidad moderada, mínima deformación por tratamiento térmico.

- Larga vida útil

Aplicaciones:

- Acero de alta resistencia, acero inoxidable, láminas de acero al silicio y otros materiales de alta dureza.

- Cuchillas para cizalla hidráulica de gran tamaño, cuchillas para cizalla CNC

- Dureza representativa: HRC 58-60

– Acero para matrices de trabajo en caliente H13 (4Cr5MoSiV1)

Características:

- Excelente resistencia a altas temperaturas, tenacidad y resistencia a la fatiga térmica.

- Se puede utilizar en equipos de corte en caliente.

Aplicaciones:

- Corte en caliente de chapas metálicas, como tiras laminadas en caliente y placas de hierro cortadas en caliente

- Dureza representativa: HRC 50-55 (después del tratamiento térmico)

– SKD11 (estándar JIS japonés)/ D2 (estándar estadounidense)

Características:

- Acero de aleación con alto contenido de carbono y cromo, excelente resistencia al desgaste y templabilidad.

- Fuerte resistencia a la deformación, larga vida útil.

Aplicaciones:

- Corte de acero de alta resistencia, acero inoxidable, aleaciones de titanio y materiales compuestos

- Dureza representativa: HRC 58-62

– Acero de pulvimetalurgia (como ASP23, ASP60)

Características:

- Dureza ultraalta, excelente resistencia al desgaste y al astillado.

- Material de hoja de alta gama

Aplicaciones:

- Operaciones de cizallamiento de precisión de alta gama, aplicaciones que requieren alta resistencia al desgaste

- Dureza representativa: HRC 62-65+

2. La importancia del material de la cuchilla de corte de metal

La calidad del material de la cuchilla de una cizalla de metal es un factor clave para determinar la calidad, la eficiencia, el costo y la vida útil del equipo. Como componente principal de la cizalla, las propiedades del material de la cuchilla influyen directamente en el rendimiento general de toda la máquina. A continuación, se presenta un análisis detallado de la importancia del material de la cuchilla:

1) Determinantes clave de la calidad del corte

- Buen material → Filo de hoja afilado y resistente al desgaste → Superficies de corte lisas y sin rebabas.

- Material de mala calidad → El filo de la hoja se desafila o se agrieta fácilmente → El borde de la hoja se desgarra y se deforma, lo que da como resultado una alta tasa de desechos de los productos terminados.

Ejemplo de aplicación:

- Al cortar materiales de alta resistencia, como acero inoxidable y acero al silicio, el material de hoja incorrecto puede provocar fácilmente defectos graves, como "mordida" y "desgarro".

2) Impactos en la vida útil de la cuchilla y la frecuencia de cambio de cuchillas

- Los materiales de alta calidad (como Cr12MoV y SKD11) tienen una vida útil de la cuchilla de 2 a 5 veces más larga que los materiales comunes (como T10 y 9CrSi), o incluso más larga.

- El material determina la resistencia al desgaste de la hoja, la dureza al rojo (mantener la dureza a altas temperaturas) y la resistencia al astillado.

- Las hojas de alta calidad reducen la frecuencia de cambios de hojas, lo que reduce los costos de mano de obra, el tiempo de inactividad y la puesta en marcha.

Conclusión:

- Cuanto mejor sea el material de la hoja, más adaptable será al corte continuo, de alta intensidad y a largo plazo.

3) Garantizar la seguridad del equipo y su funcionamiento estable.

Las cuchillas de mala calidad pueden:

- Astillarse o romperse repentinamente durante el proceso de corte, causando impacto y daños en el portacuchillas y el mecanismo de transmisión.

- Un material no homogéneo o un tratamiento térmico inadecuado pueden provocar concentración de tensiones y fallos por fatiga.

- Esto puede provocar fluctuaciones en la resistencia al corte, vibración del equipo e incluso sobrecarga del sistema hidráulico.

El material de la hoja de alta calidad ofrece:

- Mayor tenacidad y distribución estructural más uniforme.

- Esto evita la concentración de tensiones durante el choque cortante, protegiendo eficazmente todo el sistema.

4) Afecta directamente los costos de producción y las ganancias

Las cuchillas de mala calidad, aunque económicas, pueden provocar fácilmente:

- Reemplazo frecuente

- Desperdicio de material (corte deficiente)

- Reparación y reelaboración de productos terminados

- Desgaste excesivo de los equipos y mayores costos de mantenimiento

Los materiales de hoja de alta calidad, aunque inicialmente son un poco más caros, ofrecen:

- Mayor eficiencia de corte

- Costos unitarios más bajos

- Períodos más largos sin problemas

Comparación de beneficios económicos:

- Una cuchilla de alta calidad = la vida útil de tres cuchillas estándar + Menos tiempo de inactividad + Mayor rendimiento

5) Impacta la seguridad de la producción

- Las hojas de mala calidad, que se caracterizan por un material desigual y una resistencia insuficiente, pueden provocar grietas o fragmentos proyectados durante el corte bajo alta tensión, lo que podría lesionar al operador.

- Las hojas de calidad inferior, especialmente cuando se cortan acero de alta resistencia o placas gruesas, plantean un riesgo importante para la seguridad.

Las cuchillas de alta calidad poseen:

- Una relación de aleación racional

- Tratamiento térmico adecuado

- Un buen equilibrio entre tenacidad, resistencia y dureza, lo que resulta en mayor seguridad y confiabilidad.

Resumen: La importancia del material de la hoja

- Calidad de corte: suavidad, precisión, control de rebabas

- Vida útil: ciclos de cambio de cuchillas, control de costos

- Protección del equipo: resistencia al impacto, reducción de fallas y mayor vida útil

- Control de costos: reduzca el tiempo de inactividad por retrabajo y mantenimiento

- Seguridad en la producción: prevención de salpicaduras y riesgos operativos

Recomendaciones:

- Corte de acero al carbono ordinario → Elija materiales rentables como T10 y 9CrSi.

- Corte de acero inoxidable o acero de alta resistencia → Se deben seleccionar aceros aleados de alto rendimiento como Cr12MoV y SKD11.

- Para producción de alta frecuencia o corte de precisión → Se prefieren los aceros de metalurgia de polvos (como ASP23).

- El material seleccionado debe combinarse con un proceso de tratamiento térmico especializado para lograr su verdadero rendimiento.

3. ¿Cómo elegir el material de la cuchilla de corte?

La selección del material de la cuchilla de la cizalla de metal es crucial para garantizar la eficiencia, la calidad y la vida útil del corte. Los diferentes materiales, espesores, frecuencias de corte y condiciones de operación de las placas requieren un rendimiento de cuchilla diferente. A continuación, se detallan las recomendaciones para la selección del material de la cuchilla.

1) Seleccione el material de la cuchilla según el material de corte.

Tipos de materiales de corte | Recomendado cuchilla materiales | Razones |

Acero al carbono ordinario (Q235, Q195, etc.) | T10, 9CrSi | Bajo costo, dureza moderada, alta eficiencia de corte. |

Aceros de media y baja aleación (Q345, 16Mn, etc.) | 6CrW2Si, Cr12MoV | Mayor dureza y resistencia al desgaste para evitar el astillado de los bordes. |

Acero inoxidable (201, 304, 316) | Cr12MoV, SKD11 | Resistencia a la corrosión, antiadherencia y fuerte resistencia al desgaste. |

Acero de alta resistencia, acero para resortes | SKD11, ASP23 | Requisitos de resistencia extremadamente altos para evitar astillamiento en los bordes |

Chapa de acero al silicio, chapa laminada en frío | Cr12MoV, acero de pulvimetalurgia | Requisitos de alta precisión y fuerte resistencia al desgaste. |

Metales blandos como cobre, aluminio y aleaciones de aluminio. | T8, T10 | Dureza moderada para minimizar el daño superficial. |

Chapa laminada en caliente, materiales cortados en caliente | H13, 5CrNiMo | Excelente resistencia a altas temperaturas y resistencia a la fatiga térmica. |

2) Elegir según frecuencia de uso e intensidad de trabajo

Frecuencia de uso/entorno operativo | Recomendado cuchilla materiales | Descripción |

Baja frecuencia, cizallamiento ocasional | T8, T10, 9CrSi | Prioriza el control de costos y asegura la durabilidad suficiente. |

Corte estándar de frecuencia media | 6CrW2Si, Cr12MoV | Rendimiento estable, equilibrando asequibilidad y longevidad. |

Cizallamiento de alta frecuencia y alta resistencia | SKD11, ASP23 | Alta resistencia al desgaste, larga vida útil y resistencia a las grietas. |

Entorno de cizallamiento a alta temperatura | H13 | Alta resistencia al calor y a la deformación, adecuado para corte en caliente. |

Requisitos de alta precisión | SKD11, acero de pulvimetalurgia | Excelente estabilidad dimensional, no susceptible al desgaste ni al embotamiento. |

3) Seleccionar según el tipo de dispositivo

Tipos de máquinas de cizallamiento | Recomendado cuchilla materiales | Características |

Cizalla mecánica convencional | T8, T10 | Material de cuchilla de uso general, alta rentabilidad. |

9CrSi, 6CrW2Si | Gran capacidad de carga, corte suave. | |

6CrW2Si, Cr12MoV y H13K (4Cr5MoSiV1) | Alta precisión, larga vida útil, frecuencia de reemplazo reducida. | |

Máquina de corte en caliente | H13 (4Cr5MoSiV1) | Resistencia a altas temperaturas y fuerte resistencia a la fatiga térmica. |

4) Notas

La dureza de la hoja no es necesariamente mejor:

- Una mayor dureza proporciona una mayor resistencia al desgaste, pero también reduce la tenacidad y es propenso a astillarse.

- Cuanto más duro sea el material, más riguroso será el tratamiento térmico y mayor será el precio.

- La elección debe basarse en un equilibrio entre dureza y tenacidad.

Para materiales propensos a “morderse”, como el acero inoxidable y el acero al silicio, se recomienda utilizar:

- Cr12MoV o SKD11, que evitan que se adhieran y son menos propensos a astillarse.

- Para aplicaciones que requieren una alta vida útil de las herramientas y cambios frecuentes e inconvenientes de las mismas, el acero de pulvimetalurgia (ASP23/ASP60) es una opción, pero es más costoso.

Entornos de cizallamiento en caliente:

- Las hojas comunes, como la T10, pueden provocar fallas por corte o daños en los bordes debido a la deformación térmica o al recocido.

- Se debe utilizar acero para matrices de trabajo en caliente H13.

4. Consideraciones para la selección del material de la cuchilla

Al seleccionar el material de las cuchillas para una cizalla, es importante considerar exhaustivamente diversos factores, como las características del material a cortar, las condiciones de operación, la compatibilidad con el equipo y la rentabilidad. Los siguientes son factores clave a considerar al seleccionar el material de las cuchillas:

1) No persigas ciegamente la alta dureza

Concepto erróneo común: la creencia de que “cuanto más dura la hoja, mejor”.

Realidad:

- Si bien las hojas de alta dureza ofrecen una excelente resistencia al desgaste, también presentan poca tenacidad, mayor fragilidad y tendencia a astillarse.

- Se debe lograr un equilibrio entre dureza y tenacidad, especialmente al cortar acero de alta resistencia u otros materiales duros.

Recomendaciones:

- Para un corte continuo de alta frecuencia, elija un material de alta dureza (como Cr12MoV o SKD11).

- Para cortes ocasionales o de materiales más blandos, elija un material de dureza media y alta tenacidad (como T10 o 9CrSi).

2) Adapte el material de la cuchilla al material que se va a cortar.

Los distintos materiales tienen diferentes requisitos para las cuchillas. El uso inadecuado puede provocar un desgaste prematuro, grietas o un corte deficiente.

tipo de material | Materiales no recomendados | Causas |

Acero inoxidable | T10, 9CrSi | Susceptible al desgaste y al astillado. |

Acero de alta resistencia | T10, Cr12 | Incapaz de soportar altos esfuerzos cortantes |

cizallamiento en caliente | Acero de aleación ordinario | Se ablanda fácilmente mediante el recocido, perdiendo resistencia al corte. |

Recomendación:

Materiales duros (acero inoxidable, acero de alta resistencia) → Elija grados de alta resistencia al desgaste como Cr12MoV.

Materiales calientes → Elija aceros para matrices de trabajo en caliente como H13 (4Cr5MoSiV1).

3) Considere el tipo de equipo y la compatibilidad

Las distintas máquinas cizalladoras tienen distintos requisitos en cuanto a la estructura y el rendimiento de la cuchilla:

- Las cizallas mecánicas tienen altas velocidades y altas fuerzas de impacto, lo que requiere hojas con mayor tenacidad.

- Las tijeras hidráulicas ofrecen un corte suave y son adecuadas para hojas resistentes al desgaste.

- Las cizallas de placas CNC ofrecen alta precisión y requieren cuchillas que resistan la deformación y exhiban una mayor resistencia al desgaste.

Recomendación:

- Antes de seleccionar un material de cuchilla, comprenda el tipo de equipo y los estándares recomendados.

- La compatibilidad de la dureza de la cuchilla, el tamaño y el sistema de ajuste del equipo es crucial.

4) Combinar la frecuencia de uso con el presupuesto de costes

- Alta frecuencia de uso → Elija un material con una vida útil más larga (como SKD11 o ASP23).

- Baja frecuencia de uso → Elija un material con una mayor relación coste-beneficio (como T10 o 9CrSi).

Aunque las cuchillas de alta gama son más caras, requieren un reemplazo menos frecuente, lo que las hace más económicas a largo plazo.

Recomendación:

- Elija una cuchilla basándose en una evaluación exhaustiva de “precio unitario del material × frecuencia de reemplazo × pérdidas por tiempo de inactividad”.

5) La calidad del tratamiento térmico también es importante.

Incluso para el mismo material, los diferentes tratamientos térmicos pueden variar significativamente el rendimiento. Un tratamiento térmico inadecuado puede provocar una dureza insuficiente de la hoja, una fragilidad excesiva y una vida útil más corta.

Recomendación:

- Compre cuchillas de marcas reconocidas o de fabricantes con experiencia.

- Asegúrese de que hayan sido sometidos a un riguroso tratamiento térmico y templado.

6) Preste atención a la calidad de la superficie cortada.

Si tiene requisitos elevados para el borde cortado (por ejemplo, sin rebabas ni deformaciones):

Elija un material de hoja con buena tenacidad, un borde afilado y una dureza uniforme.

Los materiales comunes incluyen Cr12MoV, SKD11 y acero de pulvimetalurgia.

5. Resumen

Tabla comparativa de materiales y rendimiento de cuchillas de cizalladoras de metal:

Materiales | Dureza (HRC) | Resistencia a la abrasión | Tenacidad | Estabilidad térmica | Estabilidad térmica |

T10 | 58-62 | Medio | Bajo | Pobre | Pobre |

9CrSi | 58-60 | Bien | Medio | Medio | Medio |

6CrW2Si | 60-62 | Bien | Medio | Bien | Bien |

Cr12MoV | 58-60 | Muy bien | Relativamente bueno | Bien | Bien |

H13 | 50-55 | Medio | Bien | Excelente | Excelente |

SKD11 | 58-62 | Muy bien | Excelente | Muy bien | Muy bien |

ASP23 | 62-65+ | Excelente | Tenacidad | Excelente | Excelente |

Tabla resumen de selección de materiales:

Prioridad de requisitos | Materiales recomendados |

Prioridad de costos | T10, 9CrSi |

Prioridad de resistencia al desgaste | Cr12MoV, SKD11 |

Prioridad de dureza | 6CrW2Si, H13 |

Resistencia a altas temperaturas | H13, 5CrNiMo |

Requisito de vida extrema | ASP23, acero de pulvimetalurgia |

Resumen de consideraciones para la selección del material de la cuchilla:

Puntos clave | Recomendaciones |

No persigas ciegamente la dificultad | La dureza y la tenacidad requieren un equilibrio. |

Coincida con el material que se va a cortar | Una combinación incorrecta puede provocar astillas |

Coincidir con el equipo | La estructura, la precisión y la velocidad deben ser compatibles |

Considere consideraciones de costos integrales | Los materiales de alta gama son más caros pero más duraderos. |

Garantizar la calidad del tratamiento térmico | Determina el rendimiento real de una cuchilla. |

Respetar los requisitos de calidad de corte | Para una mayor precisión, elija un material de mayor rendimiento. |

El material de la cuchilla de la cizalla de metal es crucial para la calidad del corte, su vida útil, la estabilidad del equipo y la eficiencia de la producción. Elegir el material adecuado no solo garantiza un corte suave, preciso y exacto, sino que también reduce significativamente la frecuencia de reemplazo de cuchillas y el tiempo de inactividad.

Si va a comprar o reemplazar cuchillas, por favor, comparta el material de corte, el grosor, el modelo y los planos del equipo, así como la frecuencia de corte. Puedo ofrecerle recomendaciones de materiales más específicas.