Tabla de contenido

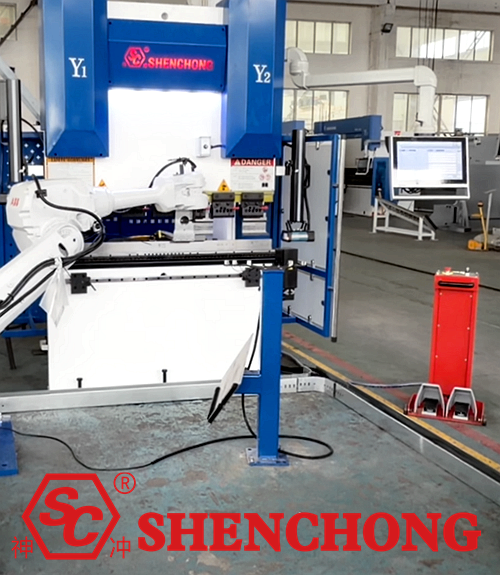

Esta es una celda de plegado robótica para prensa plegadora SC solicitada por un cliente italiano. Esta unidad de plegado robótica italiana consta de una prensa plegadora CNC WDK 80T/1500 conectada a un robot ABB IRB 4600-60. Si su producción requiere alta repetibilidad, bajo consumo energético y escalabilidad, esta unidad de plegado automatizada es la mejor opción.

1. Prensa plegadora CNC servoeléctrica híbrida WDK-80X1500

Esta Italia Prensa plegadora WDK Es una máquina dobladora de placas CNC para la producción de chapa metálica de tamaño pequeño y mediano, basada en un sistema híbrido de servomotor y accionamiento hidráulico. Incorpora el control gráfico CNC DELEM DA-58T de alto rendimiento y funciones automáticas de tope trasero/corte de 6+1 ejes. Adecuada para la producción en masa de piezas de chapa metálica de precisión de tamaño mediano a delgado, combina la reducción del consumo energético con un plegado de alta precisión.

1) Parámetros técnicos clave de la prensa plegadora robótica de Italia

- Presión nominal: 80 toneladas.

- Mesa de trabajo (longitud de plegado): 1500 mm.

- Ejes principales: 6 + 1 eje

Estructura:

- Marco/Cama: Adopta una cama tipo caja soldada integral con tratamiento de envejecimiento/recocido (alivio de tensión) para garantizar la rigidez y la precisión a largo plazo.

- Corredera y riel guía: La corredera de trabajo utiliza principalmente rieles guía lineales o columnas de guía de precisión. La carrera y velocidad de la corredera se controlan mediante un servomotor.

- Tope trasero: Normalmente equipado con un tope trasero con husillo de bolas/correa síncrona o servoaccionamiento, con una precisión de posicionamiento de hasta ±0,2 mm (dependiendo de la rejilla/codificador y la precisión mecánica).

- Hidráulica y válvulas: Las válvulas hidráulicas de alta calidad (por ejemplo, Rexroth) y los tanques de aceite independientes (comunes en los sistemas híbridos) garantizan una presión estable y una respuesta más rápida.

Controlador DELEM DA-58T:

El DELEM DA-58T es un controlador táctil gráfico 2D para flexión sincrónica.

Las características principales incluyen:

- Programación gráfica mediante pantalla táctil, secuencia de flexión visual y simulación (detección de colisiones, cálculo automático de secuencia).

- Admite capacidad tándem y control de coronación CNC.

- Admite control de válvulas de circuito cerrado/abierto, interfaces de servoaccionamiento/variador de frecuencia, interfaces USB y de red, y compatibilidad con software de perfil fuera de línea.

2) Ventajas del sistema servo hidráulico híbrido

- Ahorro de energía: El servomotor se alimenta según demanda y el uso de variadores de frecuencia/servoaccionamientos para la bomba de aceite reduce significativamente el consumo de energía.

- Bajo aumento de temperatura y bajo ruido: en comparación con los sistemas de bombas de flujo constante tradicionales, la temperatura del aceite es más baja y el ruido es menor.

- Recuperación de velocidad y energía: Es posible un control de velocidad y una gestión de energía más flexibles en diferentes etapas de aproximación, flexión y retracción, lo que mejora el tiempo del ciclo de producción.

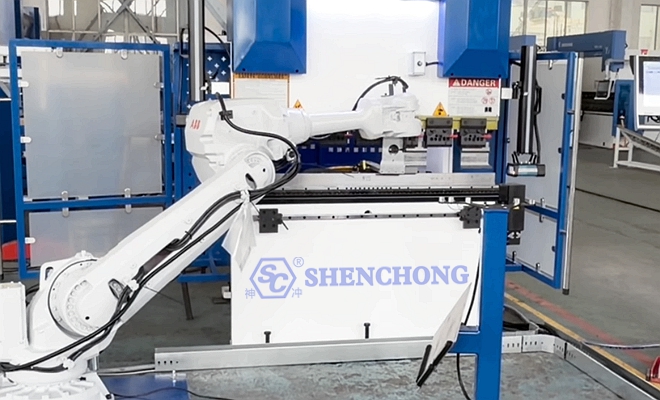

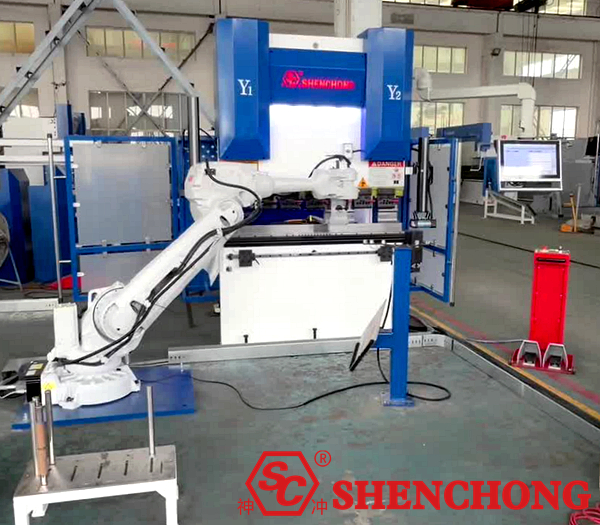

2. Italia Unidad de plegado robótica ABB IRB 4600-60 Robot

El robot ABB IRB 4600 es un robot de uso general altamente eficiente, optimizado para ciclos de producción más cortos, especialmente adecuado para escenarios donde los robots compactos pueden ayudar a construir celdas de producción de alta densidad. El IRB 4600 permite celdas de producción más compactas, lo que aumenta la producción y la calidad del producto, mejorando así la eficiencia de la producción.

Especificaciones del ABB IRB 4600-60:

Parámetros | Vvalores |

Número de ejes | 6 ejes |

Capacidad de carga | Peso máximo 60 kg |

Alcanzar | 2,05 m (aprox. 2050 mm) |

Repetibilidad | ± 0,05 mm |

Peso | Aprox. 435 kg |

Método de instalación | Admite varios métodos de instalación, incluidas instalaciones en suelo, inclinadas y suspendidas. |

Controlador | Compatible con el controlador IRC5 |

Ventajas y características principales:

- Alta eficiencia/tiempo de ciclo rápido

En comparación con los estándares de la industria, el tiempo de ciclo del IRB 4600 se reduce en aproximadamente 20–25%.

Su aceleración y velocidad máxima se encuentran entre las mejores de su clase, lo que significa un aumento significativo del rendimiento y la eficiencia de producción en líneas de producción automatizadas.

- Diseño compacto y ahorro de espacio

Estructura compacta: La base es pequeña (aproximadamente 512 mm × 676 mm), y el diseño del brazo y la muñeca también es delgado y compacto. Esto permite colocar el robot más cerca del equipo o la máquina que se está reparando, ahorrando espacio en el taller.

Adecuado para líneas de producción de “alta densidad”: particularmente ventajoso para aplicaciones con espacio limitado, que requieren que varios robots trabajen en colaboración o que trabajen cerca de la maquinaria.

- Excelente flexibilidad y adaptabilidad de instalación.

Admite múltiples métodos de instalación: suelo, inclinado, estantería/semi-estantería, invertido, etc.

Adaptable a diferentes distribuciones de taller y estructuras de equipos. Se puede implementar con flexibilidad para diversas aplicaciones, como carga/descarga, mantenimiento de maquinaria, ensamblaje, manipulación, soldadura y encolado.

- Excelente precisión y confiabilidad

La precisión de posicionamiento repetido es de ±0,05 a 0,06 mm, lo que cumple con los requisitos de muchas aplicaciones industriales con requisitos de alta precisión (como ensamblaje, soldadura y manipulación de precisión).

El diseño estructural y el sistema de control (IRC5) son maduros y estables, y pueden integrarse con diversos equipos/sistemas (como PLC, líneas de producción automatizadas y equipos periféricos).

- Buena protección y adaptabilidad ambiental

La clasificación de protección estándar es IP67, lo que proporciona capacidades a prueba de polvo, agua y contaminación, adecuadas para entornos industriales hostiles/complejos (como fundición, pulverización, limpieza e industria pesada).

El ABB IRB 4600-60 es un robot industrial de uso general que combina alta velocidad, alta precisión y alta capacidad de carga con flexibilidad, compacidad y protección. Para líneas de producción automatizadas que requieren manipulación de cargas medias a altas, ensamblaje, soldadura, carga/descarga y procesamiento de materiales, suele ser una opción rentable, estable y fiable. Sus ventajas son especialmente evidentes en fábricas modernas con espacio limitado, que requieren la colaboración entre varios robots y una alta densidad de despliegue.

3. Análisis de ventajas: Unidad de plegado robótico de SC Italia en venta

Esta combinación ofrece una solución de automatización integral para líneas de producción con lotes pequeños y medianos, así como para volúmenes medianos de producción multivariante. La carga útil/envergadura del brazo del robot se corresponde con una longitud de plegado de 1,5 m, y la programación multieje/gráfica del DA-58T y la detección de colisiones facilitan procesos complejos, lo que se traduce en mejoras significativas en productividad, seguridad y consistencia.

1) Capacidad y tiempo de ciclo

Tiempo de ciclo más corto:

La carga y descarga automatizadas mediante robots permite la preparación continua de la siguiente pieza y reduce los desplazamientos del operario (la carga y descarga, combinadas con el movimiento de los utillajes, suele reducir significativamente el tiempo de espera para la carga y descarga manual de cada pieza). El diseño de alta aceleración y alta velocidad del IRB 4600 reduce el tiempo de manipulación.

Procesos paralelizados:

Los robots pueden completar el siguiente paso de preparación o descarga de la pieza de trabajo mientras la máquina dobladora está doblando, aumentando así la utilización del husillo de la máquina dobladora (rendimiento total).

Referencia de datos aproximados:

Para procesos comunes que involucran piezas pequeñas de 1,5 m, la carga y descarga automatizadas pueden reducir el tiempo total de operación por pieza de 30 a 60 s manualmente a 15 a 30 s (afectado por la complejidad del accesorio y la cantidad de curvas).

2) Calidad y consistencia del producto

Alta repetibilidad:

El IRB 4600 alcanza una repetibilidad de ~0,06 mm. El DA-58T proporciona una secuencia de plegado precisa y control multieje con tope trasero. En conjunto, garantizan la consistencia dimensional y la trazabilidad de las piezas en lote.

Reducción del error humano:

El agarre y posicionamiento precisos del robot, junto con secuencias de doblado programadas por el controlador, reducen las tasas de repetición del trabajo causadas por errores humanos y variaciones en la operación.

3) Seguridad y ambiente de trabajo

Riesgos de contacto directo reducidos:

Los robots que reemplazan el trabajo manual en el área de doblado para el manejo de piezas de trabajo reducen significativamente el riesgo de lesiones por pellizco o aplastamiento (pero se requiere un diseño adecuado de barreras/puertas/PLC de seguridad).

4) Automatización y flexibilidad de procesos

DA-58T Programación gráfica y multieje:

Admite programación gráfica 2D, cálculo automático de secuencia de doblado y detección de colisiones, lo que reduce la complejidad de programación de la conexión entre el robot y la máquina herramienta y facilita cambios rápidos de piezas y producción de múltiples variedades en lotes pequeños.

Capacidades del proceso "6+1 ejes":

La máquina herramienta cuenta con múltiples ejes de tope trasero, lo que permite operaciones complejas de posicionamiento, plegado y multiestación. Cuando el robot actúa como robot de carga/descarga (o seguidor del séptimo eje), admite procesos complejos y múltiples conexiones de plegado (p. ej., volteo, agarre múltiple). Diseño modular de accesorios: Las pinzas eléctricas/neumáticas y los palés de accesorios de cambio rápido facilitan la integración de la línea de producción con los robots.

5) Eficiencia económica y retorno de la inversión

Reducción de costos laborales y aumento de la producción:

Los sistemas automatizados multiturno son más fáciles de implementar, y un alto tiempo de actividad se traduce directamente en menores costos unitarios. Reducir los costos operativos y los desperdicios, así como aumentar la producción, son clave para el retorno de la inversión en robots.

Reducción de la tasa de pérdida de material y reelaboración:

Un posicionamiento y unos resultados de doblado más estables reducen el retrabajo y los desechos, ahorrando costes indirectamente.

Escalabilidad:

Inicialmente, se puede implementar la carga y descarga automatizada con una sola máquina y luego ampliarla a racks, paletización o líneas de producción integradas, lo que hace que la inversión sea valiosa para la expansión.

6) Viabilidad de ingeniería

Adaptabilidad de los parámetros del robot:

El IRB 4600-60 (2,05 m, 60 kg) ofrece una excelente capacidad de alcance y carga para aplicaciones de carga y descarga con una plegadora de 1,5 m (se suele reservar un margen de 30-40 kg para el utillaje y la pieza de trabajo para mayor estabilidad). Compatibilidad con controladores: El DELEM DA-58T admite Ethernet y E/S digitales, y cuenta con funciones de sincronización multieje, lo que lo hace ideal para la integración con PLC/robots mediante protocolo de enlace digital estándar o Ethernet industrial.

4. Aplicaciones típicas

Plegado de chasis y paneles de precisión, procesamiento por lotes y líneas de plegado automatizadas conectadas con robots.

Este modelo italiano de unidad de plegado robótica es ideal para piezas con un ancho ≤1500 mm y espesores/materiales dentro de la capacidad nominal del equipo (p. ej., acero, acero inoxidable o aluminio de 0,5–6 mm). Si su producción requiere alta repetibilidad, minimizando el consumo de energía y ofreciendo escalabilidad de automatización, este modelo WDK híbrido servo de 80 t/1500 mm y 6+1 ejes es una opción ideal de gama media.

5. Mantenimiento diario y piezas de desgaste

- Revise y reemplace periódicamente el aceite hidráulico y los filtros (según los intervalos recomendados por el fabricante).

- Lubrique los rieles deslizantes/guía y el tornillo de avance del tope trasero (o cremallera).

- Proteja el controlador y el gabinete eléctrico de la humedad y el polvo; asegúrese de que haya un flujo de aire de enfriamiento sin obstrucciones.

- Calibre periódicamente la precisión de posicionamiento del tope trasero y el punto de referencia (DA-58T proporciona una función de punto de referencia/puesta a cero).