Tabla de contenido

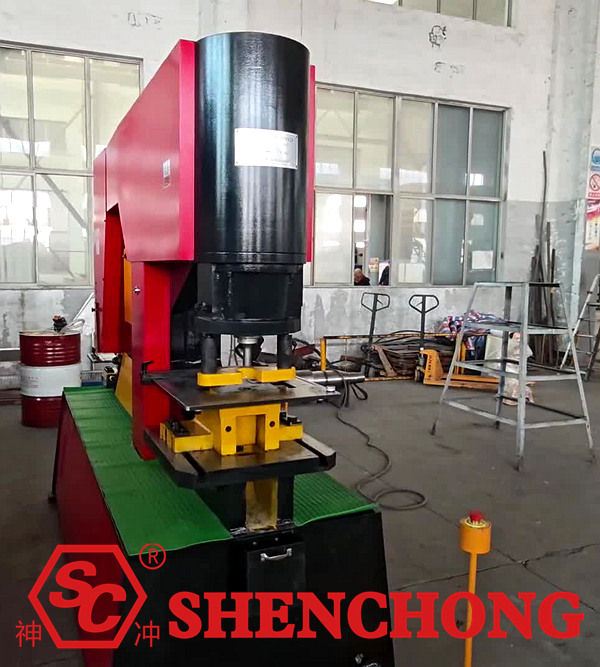

Una máquina combinada de punzonado y cizallamiento es un equipo de procesamiento hidráulico multiestación que integra múltiples funciones de procesamiento de perfiles metálicos en una sola máquina. Se utiliza ampliamente en industrias como la de estructuras de acero, torres de hierro, energía, puentes y fabricación de maquinaria.

Entonces, ¿cómo debemos usar y operar correctamente una máquina combinada de punzonado y cizallamiento? A continuación, se presenta la Guía de Operación de la Máquina Combinada de Punzonado y Cizallamiento 2026.

1. Introducción al equipo combinado de punzonado y cizallamiento

La máquina combinada de punzonado y cizallamiento es un equipo multiestación para el procesamiento de metales que integra funciones de punzonado, cizallamiento, corte de esquinas y ranurado. Se utiliza comúnmente para el procesamiento rápido de perfiles y placas, como acero angular, acero plano, acero acanalado y placas de acero.

1) Estaciones principales

- Estación de fichaje

- Estación de corte de secciones

- Estación de corte angular

- Estación de esquila

- Estación de entallado

2) Ampliamente utilizado en

Estructuras de acero, torres de energía, maquinaria de ingeniería, herrajes para construcción, estanterías, componentes de puentes, etc.

3) Componentes estructurales básicos

Sistema de bastidor: Estructura de acero fundido o soldado de alta resistencia

Sistema hidráulico: Tanque de aceite, bomba de aceite, motor, grupo de válvulas, cilindro

Mecanismo de funcionamiento de herrero hidráulico:

- Deslizador de perforación

- Control deslizante de corte

- Dispositivo de presión

Sistema de control eléctrico: Botones, pedal, parada de emergencia

Sistema de posicionamiento: Deflector, regla, escala

Dispositivos de protección de seguridad: cubierta protectora, interruptor de límite, parada de emergencia

4) Ventajas y características clave

- Multifuncional: reduce la cantidad de máquinas y el espacio necesario

- Alta eficiencia: no es necesario cambiar frecuentemente de máquina o estación de trabajo

- Operación sencilla: Fácil de operar para trabajadores comunes.

- Estructura estable: Accionamiento hidráulico, alta fuerza de punzonado y corte.

- Mantenimiento conveniente: moldes estandarizados, fáciles de reemplazar

2. Preparación e inspección previas al arranque (procedimiento estándar)

Inspección ambiental:

- El suelo está nivelado y libre de manchas de aceite.

- No hay obstrucciones cercanas.

- Iluminación adecuada.

Inspección del sistema eléctrico:

- La tensión de alimentación cumple con los requisitos.

- El cable de tierra es confiable.

- Los botones de control no están atascados.

Inspección del sistema hidráulico:

- Nivel de aceite: por encima de la línea central del indicador de aceite.

- Calidad del aceite: sin emulsiones, sin impurezas.

- Las tuberías y juntas de aceite están libres de fugas.

Inspección de moldes y herramientas de corte:

- El punzón y la matriz inferior están instalados de forma segura.

- El espacio de corte es normal.

- El filo es afilado y no se astilla.

Confirmación del dispositivo de seguridad:

- El botón de parada de emergencia es efectivo.

- Las cubiertas protectoras están completas.

- El dispositivo de activación anti-accidental del pedal es normal.

3. Procedimientos operativos detallados para cada estación de trabajo

1) Funcionamiento detallado de la estación de trabajo de punzonado

Selección de matrices:

- Diámetro del punzón ≥ Espesor del material × 2

- Cuanto más grueso sea el material, mayor debe ser el diámetro del agujero.

Pasos de instalación:

- Instalar el punzón.

- Instalar el troquel inferior.

- Apriete los pernos de bloqueo.

- Pruebe manualmente la presión para confirmar la concentricidad.

Posicionamiento y punzonado:

- Ajuste el deflector para determinar el espaciado de los orificios.

- Mantenga la pieza de trabajo cerca de la superficie de posicionamiento.

- Confirme que ambas manos estén alejadas del dado.

- Comience la acción de golpear.

Precauciones:

- No se permiten materiales apilados para perforar.

- No perfore materiales templados o de alta resistencia.

- Los materiales de desecho deben limpiarse rápidamente.

2) Operación detallada de la estación de corte

Preparación para el esquila:

- Confirme que el espesor del material sea ≤ capacidad nominal.

- Ajuste la altura del dispositivo de presión.

Pasos de corte:

- Alimente el material suavemente.

- Alinear con las marcas de corte.

- Comience a esquilar.

- Retire el material después del corte.

Requisitos de calidad de esquila:

- corte recto

- Pequeñas rebabas

- Sin torsión evidente

3) Estación de corte de acero angular

- Ángulo de acero cerca de la superficie de posicionamiento.

- Asegúrese de que la brida esté perpendicular a la hoja.

- Esquila completa en una sola pasada.

- Verifique la integridad de la sección transversal.

4) Estación de corte y entallado de esquinas

- Utilice estrictamente el molde correspondiente.

- No sustituir.

- Intente cortar un trozo antes de cada procesamiento.

4. Procedimientos básicos de operación de la máquina perforadora de hierro

1) Encendido

- Encienda el interruptor de encendido.

- Ponga en marcha el sistema hidráulico.

- Haga funcionar la máquina descargada 1 o 2 veces para confirmar que funciona correctamente y que no hay ruidos anormales.

2) Operación de punzonado

- Seleccione el punzón y la matriz inferior adecuados.

- Ajuste el deflector de posicionamiento para garantizar una posición precisa del orificio.

- Coloque la pieza de trabajo, asegurándose de que esté al ras de la superficie de posicionamiento.

- Confirme que sus manos estén alejadas del dado.

- Presione el pedal o presione el botón para completar la operación de perforación.

Nota:

- Está estrictamente prohibido perforar materiales excesivamente gruesos o de alta resistencia.

- Los residuos de perforación deben limpiarse rápidamente.

3) Operación de corte (corte de placas/perfiles)

- Ajuste el dispositivo de presión según el espesor del material.

- Presione la pieza de trabajo contra la regla o el deflector.

- Alinee la línea de corte.

- Iniciar la operación de esquila.

- Retire la pieza de trabajo después cizallamiento.

Nota:

- No corte materiales que excedan la capacidad nominal del equipo.

- No fuerce el corte introduciéndolo en ángulo.

4) Corte/entallado de esquinas (si está configurado)

- Seleccione el dado correspondiente.

- Confirme la dirección de colocación de la pieza de trabajo.

- Complete el procesamiento en una sola operación.

- Compruebe la calidad del corte.

5. Puntos de seguridad operativa (importantes)

- Nunca coloque las manos en el área del molde.

- Nunca opere una máquina simultáneamente por dos personas.

- Nunca use guantes durante las operaciones de perforación.

- Utilice siempre gafas de seguridad durante el procesamiento.

- Detenga la máquina inmediatamente si encuentra alguna anomalía.

6. Procedimiento de apagado

- Apague el sistema hidráulico.

- Desconecte la fuente de alimentación principal.

- Limpiar la mesa de trabajo y los materiales de desecho.

- Aplique aceite antioxidante al molde (para paradas prolongadas).

7. Puntos de mantenimiento diario

- Compruebe el nivel de aceite hidráulico en cada turno.

- Compruebe periódicamente el desgaste del molde.

- Afile o reemplace las tijeras desafiladas lo antes posible.

- Haga funcionar la máquina descargada antes de iniciar el procesamiento formal si no se utilizará durante un tiempo prolongado.

8. Máquina combinada de punzonado y cizallamiento: Breve solución de problemas comunes

Problemas | Posibles causas |

Grandes rebabas de perforación | Desgaste del punzón / holgura inadecuada |

Superficie de corte de cizallamiento incorrecta | Desgaste insuficiente de la herramienta de corte / sujeción insuficiente del material |

Acción débil | Aceite hidráulico insuficiente / presión demasiado baja |

ruido anormal | Sujetadores sueltos / lubricación insuficiente |