Tabla de contenido

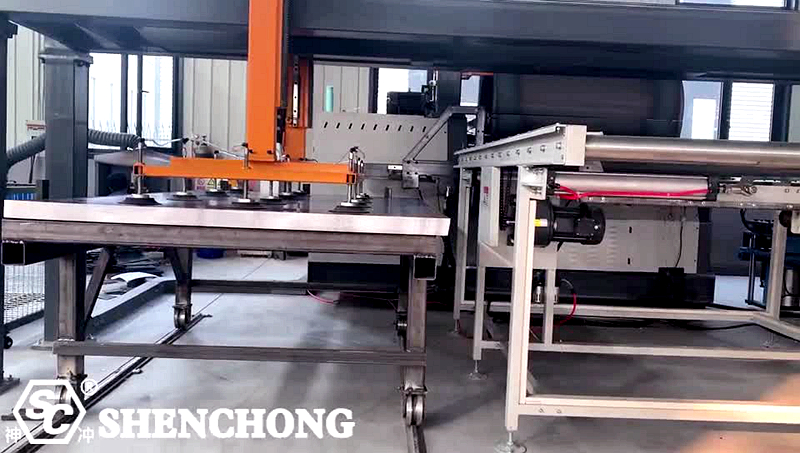

Los sistemas automatizados de laminado de chapa metálica integran máquinas de laminado de chapa metálica (normalmente de tres o cuatro rodillos) con sistemas automáticos de carga, descarga, manipulación, posicionamiento, detección y control de programación. La automatización del laminado de chapa permite una operación sin intervención humana o con mínima intervención humana: carga de placas planas, centrado automático, laminado, descarga automática, medición y producción repetitiva.

Adecuado para: producción en masa y fabricación estable de piezas redondas/cónicas como cilindros, tuberías, tanques de almacenamiento, conductos de ventilación, carcasas de recipientes a presión y componentes del bastidor de vehículos.

1. Componentes de la unidad de automatización de laminación de metales

1) Sistema automático de carga y descarga

El sistema automático de carga y descarga para máquinas laminadoras de placas es un dispositivo auxiliar inteligente desarrollado para resolver problemas como carga difícil de placas, precisión de centrado insuficiente, alta intensidad de trabajo manual y descarga inconveniente después del laminado.

El sistema logra una automatización completa de todo el proceso antes y después de la máquina laminadora de placas mediante “manipulación + centrado + almacenamiento en búfer + descarga después del laminado”, mejorando significativamente la eficiencia y la seguridad del laminado.

- Robot de cerchas (solución común)

- Servocontrol de tres ejes X/Y/Z, adecuado para manipular chapas de gran tamaño.

- Rango de carga: 300 kg, 500 kg, 800 kg, 1,2 toneladas opcional.

- Velocidad de funcionamiento hasta 80~120 m/min (carga ligera).

- Sistema de succión magnética o de vacío incorporado.

- Plataforma de carga de chapa metálica

- Puede apilar paquetes enteros de chapa metálica.

- La elevación eléctrica mantiene estable la altura de la capa superior.

- Equipado con dispositivo automático de división de hojas.

- Mecanismo de posicionamiento y centrado de chapa metálica

- Dispositivo de alineación automática de bordes.

- Corrección automática de la dirección del balanceo.

- Proporciona una precisión de posicionamiento de ±0,5 mm (dependiendo del tamaño de la chapa).

- Dispositivos de sujeción de materiales

- Ventosa de vacío: adecuada para placas de acero al carbono, acero inoxidable y aluminio.

- Abrazadera de imán electropermanente: alta capacidad de carga, adecuada para placas gruesas (8 ~ 25 mm).

- Mordaza mecánica de mordaza: para placas de gran resistencia y formas irregulares.

- Interfaz automática para máquina laminadora de placas

- Se interconecta con el sistema de control de la máquina laminadora de placas

- Identifica automáticamente la posición inicial de la placa laminada.

- Planifica automáticamente la ruta de alimentación/descarga

- Bloqueo de seguridad: bloquea automáticamente la carga y descarga cuando la máquina laminadora de placas está girando

- Plataforma de descarga post-laminación

- Dispositivo automático de recepción de rollos terminados

- Salida opcional con volteo, apilado y transportador de rodillos

- Apilamiento de producto terminado opcional o conexión a línea transportadora

2) Cuerpo principal de la máquina laminadora de placas (equipo principal)

Tipos de máquinas laminadoras de placas compatibles:

- Máquina laminadora de placas simétrica de tres rodillos W11

- W12 Máquina laminadora de placas de cuatro rodillos (Ideal para automatización integrada)

- Tipo de ajuste ascendente / Tipo de ajuste descendente / Tipo de accionamiento hidráulico

- Admite precurvado cónico, laminado y control de precisión

3) Interfaz de automatización de laminado de metales

- Protocolos de bus extendidos (por ejemplo, EtherCAT/CANopen/Profinet)

- Biblioteca de programas de Open NC

- Vinculación con un solo clic con robots/PLC

4) Flujo de trabajo (proceso típico de laminación automatizada)

- Alimentación automática: el robot/pórtico recupera el material de la placa del almacén de materiales

- Centrado y posicionamiento: Ajuste automático mediante visión o mecanismo de centrado

- Precurvado automático: la máquina laminadora de placas realiza un precurvado según una curva establecida

- Laminado y conformado automático: ejecuta el programa de laminado

- Descarga automática de productos terminados: el brazo/carro robótico recibe el material

- Detección de redondez (opcional): medición automática de redondez láser

- Sistema automático de apilamiento/almacenamiento

2. Funciones principales

- Alimentación automática

Robot de pórtico / Robot industrial:

Logra agarre, manipulación, volteo y colocación precisa de material en láminas.

Mecanismo de agarre con ventosa de vacío:

Se adapta a diferentes materiales y espesores de chapa (0,8–20 mm), proporcionando una succión estable sin rayar las superficies.

Rejilla de alimentación:

Puede apilar previamente entre 5 y 20 hojas, lo que reduce la frecuencia de manipulación manual.

Plataforma de centrado y posicionamiento:

Detecta automáticamente las posiciones izquierda-derecha y adelante-atrás del material en láminas, corrige los desplazamientos y garantiza una entrada precisa en el laminador.

- Centrado y alimentación automáticos

Alineación de bordes adaptativa:

Garantiza un ángulo de alimentación preciso mediante medición láser.

Alimenta automáticamente el material en láminas a la posición del rodillo inferior del laminador.

- Proceso de laminación coordinado

Transportador de rodillos de alimentación automática / Rodillos motorizados:

Impulsa suavemente el material en láminas hacia la entrada del laminador.

Sensor de borde/medición láser:

Identifica automáticamente el borde de la hoja de material y el punto de inicio del laminado, mejorando la precisión del primer rollo.

Dispositivo de sujeción neumático/servo:

Sujeta de forma estable el material en láminas, reduciendo el deslizamiento.

- Descarga automática

Sistema de soporte de carro de transporte/rodillo:

Atrapa el cilindro enrollado, evitando que se caiga y se deforme.

Estructura de descarga lateral:

Empuja automáticamente el cilindro fuera del área de rodadura, mejorando la seguridad.

Mecanismo eyector telescópico (para molinos de cuatro rodillos):

Expulsa el cilindro formado de entre los rodillos laminadores y lo transfiere a la pista de rodillos de descarga.

3. Gama de máquinas laminadoras de placas aplicables

Tabla comparativa:

Tipos de máquinas laminadoras de placas | Aaplicabilidad | Notas |

Máquina laminadora de placas de tres rodillos (W11) | ★★★★☆ | Aplicaciones comunes, carga moderada |

Máquina laminadora de placas de cuatro rodillos (W12) | ★★★★★ | Más adecuado para automatización, posición de carga estable. |

Máquina laminadora de placas de gran tamaño y alta resistencia (placas de 20 a 60 mm de espesor) | ★★★★☆ | Requiere abrazaderas magnéticas electropermanentes o pinzas mecánicas |

Máquina laminadora pequeña | ★★★☆☆ | Adecuado para un brazo robótico de trabajo ligero. |

4. Ventajas del sistema de automatización de laminación de metales

1) Costos laborales significativamente reducidos

- El número de personas necesarias por máquina laminadora de placas se reduce de 2-3 a 0,5 (supervisión).

- No se requiere elevación, centrado ni soporte manual durante el proceso de laminación.

2) Mayor eficiencia

- La velocidad de alimentación aumentó en 50%-200%.

- El posicionamiento automático es más estable que la operación manual.

- Adecuado para operaciones de laminación continua por lotes.

3) Consistencia de rodadura mejorada

- El centrado y posicionamiento automáticos reducen los errores de desplazamiento.

- La rectitud de la placa es más estable y la elipticidad de rodadura es menor.

- La consistencia entre múltiples lotes se mejora con 20-40%.

4) Mayor seguridad

- Evita el contacto manual con placas pesadas y la zona de rodadura.

- Escaneo láser de proceso completo + enclavamiento de seguridad.

- Alarma automática para detección de desplazamiento de placa.

5) Calidad estandarizada establecida

- Alta consistencia en el ángulo de alimentación.

- Precisión de rodadura mejorada en 20-30%.

- Error de rodadura estabilizado entre ±1-2 mm.

- Adecuado para la producción continua en industrias de tuberías y recipientes a presión de alta gama.

6) Diseñado específicamente para tamaños grandes y placas pesadas

- Especialmente adecuado para placas de entre 6 y 40 mm de espesor y placas de gran formato.

- Los robots/armazones, en combinación con dispositivos de manipulación de materiales, pueden manipular fácilmente materiales pesados.

5. Ejemplo de configuración típica (compatible con W12-12×2500)

- Máquina laminadora SC Modelo: W12-12×2500 (12 mm × 2500 mm)

- Capacidad de carga de la estructura de carga: 500 kg

- Método de succión: Succión con imán electropermanente + separador de hojas

- Mecanismo de centrado: Alineación automática de doble cara + medición láser

- Método de descarga: Transportador automático de rodillos después del laminado.

- Huella total: aproximadamente 10 m × 5 m

- El diseño se puede personalizar según el espesor real de la placa, el ancho, el diámetro de laminación y el espacio del taller.

6. Resumen

El sistema de automatización del laminado de chapa SC consta de una máquina laminadora de placas, dispositivo automático de carga y descarga, software de control inteligente y módulos de detección. Puede automatizar todo el proceso de manipulación de chapa metálica, desde la selección de material, el centrado, el predoblado y el laminado hasta la descarga. El sistema utiliza robots o métodos de manipulación de vigas y está conectado a la máquina laminadora de placas para su control. Ofrece laminado de alta precisión, rendimiento estable y capacidad de operación continua sin operador, lo que lo hace especialmente adecuado para la producción en lotes, como piezas cilíndricas, conductos de aire, tuberías y carcasas de recipientes a presión.

- Mayor capacidad de producción: el tiempo de ciclo estandarizado es estable y controlable, lo que mejora la eficiencia entre 1,5 y 3 veces.

- Reducción de mano de obra: la fuerza laboral se reduce de 3 o 4 personas a 1, lo que reduce la intensidad y los costos de la mano de obra.

- Calidad más consistente: mayor consistencia en redondez y rectitud, lo que reduce la necesidad de retrabajo.

- Fábrica inteligente escalable: puede interactuar con almacenes de materiales, líneas de soldadura y sistemas MES para lograr operaciones basadas en datos.