Tabla de contenido

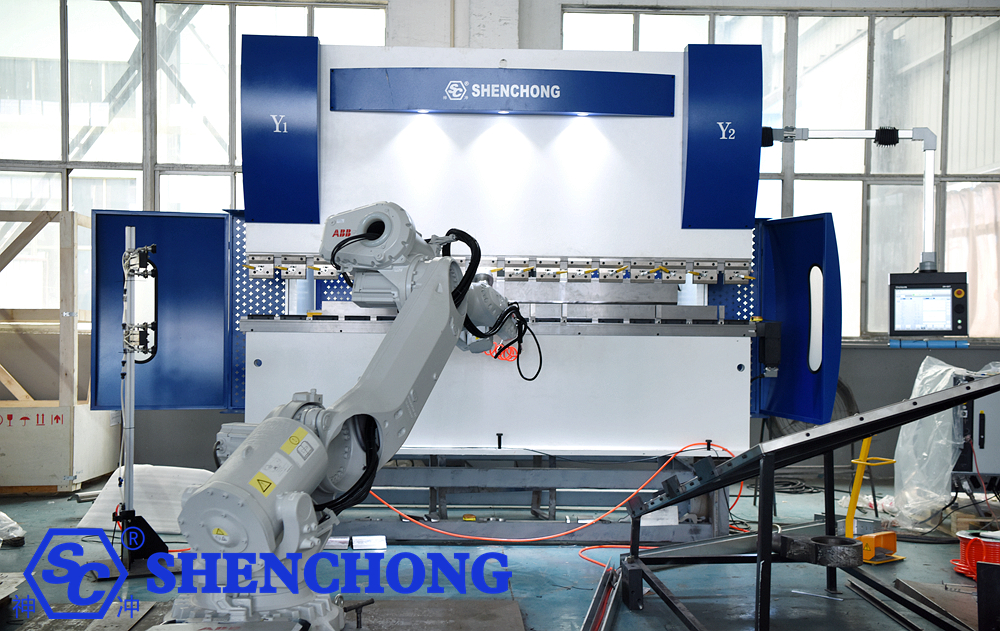

El doblado robótico de chapa metálica se refiere a operaciones automatizadas de doblado de chapa metálica realizadas por robots industriales junto con Máquinas plegadoras de prensa CNCEs un componente crucial de la fabricación inteligente de chapa metálica, que mejora significativamente la eficiencia de producción, la precisión de plegado y la seguridad.

1. Descripción general del sistema de doblado robótico

Un sistema robótico de doblado de chapa metálica es una unidad automatizada integral compuesta por las siguientes partes:

- Prensa plegadora CNC: normalmente una prensa plegadora servo o hidráulica con funciones de detección y compensación de ángulos.

- Robot industrial: Se encarga de sujetar, posicionar, voltear, alimentar y descargar materiales. Los robots de seis ejes son de uso común (p. ej., KUKA, ABB, Yaskawa, etc.).

- Pinza de extremo (Gripper): diseñada específicamente para piezas de chapa metálica, empleando ventosas de vacío, adsorción electromagnética o sujeción mecánica.

- Sistema de posicionamiento visual (opcional): se utiliza para la alineación automática de chapa metálica y el reconocimiento de la posición de los orificios.

- Software de control de plegado y sistema de control de coordinación: permite la sincronización de los movimientos de la máquina plegadora y del robot, la planificación de trayectorias y el control de la secuencia de plegado.

2. Flujo de trabajo de plegado robótico de chapa metálica

1) Alimentación de material en láminas

Acciones del robot: toma láminas de metal del estante, del palé o de la mesa de carga.

Pinzas comunes: ventosas de vacío, dispositivos de succión magnéticos o pinzas mecánicas.

Funciones clave:

- Detección automática de la posición de la hoja (mediante pasadores de posicionamiento o sistema de visión)

- Reconocimiento automático del tamaño y la orientación de las hojas

- Evita la recogida de múltiples hojas (detección de vacío)

2) Posicionamiento y alineación del material en láminas

Objetivo: Asegurar que el material en láminas se coloque con precisión en el área de trabajo de la máquina dobladora.

Métodos de implementación:

- Uso de bloques de posicionamiento (limitadores mecánicos)

- Sistema de posicionamiento visual (identificación de posiciones o bordes de orificios)

- Ajuste automático del tope trasero de la máquina dobladora

Puntos de control: Los sistemas de coordenadas del tope trasero del robot y de la máquina dobladora deben estar estrictamente calibrados.

3) Alimentación a la prensa plegadora

Acciones del robot: alimenta el material en láminas a lo largo de una ruta predeterminada entre las matrices superior e inferior de la máquina dobladora.

Control sincrónico: antes de que la matriz superior de la dobladora descienda, el robot permanece estacionario y libera la presión de sujeción adecuada.

Comunicación: El robot y la máquina dobladora están conectados en tiempo real a través de E/S o bus de campo (como PROFINET, EtherCAT).

4) Primera flexión

Acciones de la máquina dobladora: Completa el primer ángulo de doblado según el programa establecido.

Acciones del robot:

- Mantiene la estabilidad de la pieza de trabajo

- Se retrae adecuadamente después de doblarse para evitar interferencias.

- Monitorea la deformación de la pieza de trabajo

5) Voltear y reposicionar

Acciones del robot: ajusta la postura de la chapa (girándola, girándola o inclinándola) según la secuencia de doblado.

Operaciones típicas:

- Volteretas hacia arriba, volteretas hacia abajo, volteretas laterales

- Ajuste del ángulo de flexión secundario

- Múltiples operaciones de plegado en conjunto con la máquina dobladora

Puntos de control clave: planificación de ruta para evitar colisiones, cambio de postura suave.

6) Ciclo de doblado de varios pasos

El sistema repite el ciclo de “alimentación-doblado-volteo-reposicionamiento”.

El sistema identifica automáticamente la secuencia de plegado y optimiza la trayectoria del robot.

El ángulo de curvatura se controla mediante el programa CNC de la máquina curvadora, el robot solo es responsable del posicionamiento y la sujeción de la pieza.

7) Descarga

Acción del robot: coloca la pieza doblada en el área del producto terminado, la línea transportadora o el palé.

Funciones opcionales:

- Inspección del producto terminado (dimensiones, ángulos)

- Apilado o clasificación automático

- Conexión con procesos posteriores (por ejemplo, soldadura, rectificado)

8) Ciclo del sistema y monitoreo

Producción cíclica automática: una vez finalizado el proceso de plegado de una pieza, el robot inicia automáticamente el siguiente.

Sistema de control:

- Control de vinculación entre robot y máquina dobladora

- Monitoreo en tiempo real del estado de los equipos y alarmas

- Carga de datos del sistema MES (lote de producción, tiempo de ciclo, tasa de aprobación)

3. Características técnicas del plegado robótico de chapas metálicas

El sistema de plegado robótico de chapa metálica integra un robot industrial, una plegadora CNC y un sistema de posicionamiento por visión y control inteligente, lo que permite un plegado de chapa metálica multiproceso totalmente automatizado y de alta precisión. Sus principales características técnicas se reflejan en los siguientes aspectos:

1) Control de doblado de alta precisión

Repetibilidad del robot: ±0,05 mm ~ ±0,1 mm

Precisión del ángulo de flexión: ±0,2° ~ ±0,5°

Con el sistema de detección automática y compensación de ángulo de la máquina dobladora, se puede lograr un control de precisión de circuito cerrado.

La monitorización en tiempo real de la fuerza de flexión y la retroalimentación del ángulo corrigen automáticamente los errores.

2) Planificación inteligente de trayectoria y control de actitud

El software de programación fuera de línea (como RobotStudio, KUKA.Sim, RoboDK) genera automáticamente la trayectoria de curvatura.

Los algoritmos inteligentes de evitación de obstáculos garantizan un funcionamiento sin colisiones entre el robot y el molde, la chapa y el cuerpo de la máquina.

El control coordinado de múltiples ejes permite acciones complejas como voltear, rotar y reposicionar chapa metálica.

La simulación de gemelos digitales se utiliza para verificar el proceso de doblado con antelación.

3) Flexibilidad y cambio rápido

El control programado permite cambiar rápidamente entre tareas de doblado para diferentes piezas.

Los parámetros de matriz, accesorio y robot se pueden recuperar automáticamente.

Adecuado para producción de múltiples variedades, lotes pequeños o líneas mixtas.

Se integra con sistemas MES para la programación automatizada de tareas.

4) Carga y descarga automatizada

El robot realiza todo el proceso de carga → doblado → descarga mediante ventosas o pinzas electromagnéticas.

Cuenta con detección automática de la posición, el espesor y la forma de la chapa metálica.

Se integra con sistemas automatizados de manipulación de materiales, AGV o sistemas transportadores para operación no tripulada.

5) Seguridad y control colaborativo

La máquina dobladora y el robot logran movimientos sincronizados a través de la comunicación de bus (EtherCAT / PROFINET / Modbus).

Equipado con protección de múltiples niveles que incluye cortinas de luz de seguridad, escáneres láser, cercas y enclavamientos de control de acceso.

El sistema de control cuenta con parada de emergencia y lógica anticolisión.

La interfaz hombre-máquina (HMI) muestra el estado de flexión y la información de alarma en tiempo real.

6) Gestión basada en datos y visualizada

Recopilación de datos en tiempo real como fuerza de flexión, ángulo y tiempo de ciclo.

Trazabilidad de lotes de producción, operadores y parámetros de plegado.

Integración con sistemas ERP/MES para la gestión digital de fábrica.

Puede equiparse con algoritmos de IA para analizar la eficiencia de la producción y el consumo de energía.

7) Diseño confiable y de ahorro de energía

Las dobladoras servohidráulicas o totalmente eléctricas ofrecen ahorros de energía 30%–50%.

Larga vida útil continua del robot, con un ciclo de mantenimiento de 3 a 5 años.

El sistema puede funcionar continuamente durante 24 horas sin intervención humana, mostrando una alta estabilidad.

Tabla de parámetros de rendimiento típicos (para referencia):

Artículo | Contenido |

Precisión de flexión | ±0,2°~±0,5° (dependiendo del modelo de la máquina y del sistema de visión) |

Dimensiones de chapa metálica | 300×300 mm ~ 2500×1500 mm (personalizable) |

Rango de espesor de chapa | 0,5~6 mm (acero, aluminio y acero inoxidable de uso común) |

Tonelaje de la máquina dobladora | 80~250 toneladas (común) |

Carga del robot | 20~500 kg (dependiendo del espesor y tamaño de la placa) |

Nivel de automatización | Disponemos de líneas de producción automáticas de una sola máquina, líneas de producción flexibles y líneas de producción no tripuladas. |

Proceso de programación | Trayectoria de curvatura generada a través de software de programación fuera de línea. |

Configuración de seguridad | Protección láser, rejas, vallas, puertas con enclavamiento, etc. |

4. Ventajas de los sistemas robóticos de doblado de chapa metálica

El sistema robótico de plegado de chapa metálica integra a fondo las máquinas plegadoras CNC con robots industriales y sistemas de control inteligentes, logrando automatización, flexibilidad e inteligencia en el proceso de plegado de chapa metálica. Este sistema ofrece importantes ventajas sobre el plegado manual tradicional en términos de eficiencia, precisión, seguridad, flexibilidad y gestión.

1) Producción automatizada, mayor eficiencia

El robot puede realizar flexiones continuas las 24 horas del día sin intervención humana.

Se completan múltiples operaciones de doblado en una sola pasada, lo que reduce significativamente el tiempo de manipulación y posicionamiento de la pieza de trabajo.

Un alto tiempo de ciclo por pieza y pasos de operación manual reducidos pueden aumentar la eficiencia de producción entre 30% y 50%.

Se puede integrar con bastidores de carga, almacenes automatizados y sistemas logísticos AGV para formar una línea de producción totalmente automatizada.

2) Alta precisión y consistencia

El robot tiene una alta precisión de posicionamiento (±0,05 mm) y los errores de ángulo de flexión se pueden controlar dentro de ±0,2°.

La compensación automática del ángulo y la corrección del tope trasero garantizan una calidad de producto constante para cada pieza.

Elimina errores, fatiga y dependencia de la experiencia inherentes a la operación manual.

3) Producción flexible, adaptable a múltiples variedades

Admite la identificación automática y el cambio rápido de varias piezas de trabajo.

Se pueden generar rápidamente nuevos programas de doblado de piezas de trabajo a través de un software de programación fuera de línea.

El cambio automático de parámetros como moldes, accesorios y trayectorias permite la fabricación flexible de lotes pequeños y múltiples variedades.

Adecuado para varios tipos de piezas de trabajo, incluidos gabinetes, cajas eléctricas y conductos de ventilación.

4) Alta seguridad, baja intensidad de trabajo

Los robots reemplazan la operación manual en el doblado de láminas metálicas pesadas, evitando los riesgos de lesiones por atrapamiento y malas operaciones.

El sistema está equipado con medidas de protección de varios niveles, como rejillas de protección láser, vallas de seguridad y enclavamientos de control de acceso.

Reduce la intensidad del trabajo del trabajador, mejora el entorno de trabajo y logra una “operación de aislamiento hombre-máquina”.

5) Estable y confiable, costos reducidos

El sistema tiene una estructura compacta, un ciclo de mantenimiento largo y puede funcionar de manera estable durante períodos prolongados.

La automatización reduce el número de operadores (normalmente de 2 personas a 0-1 persona).

Reduce los costos laborales y las tasas de desperdicio causados por errores humanos.

La máquina dobladora utiliza servoaccionamientos de ahorro de energía, ahorrando entre 20% y 40% en consumo de energía.

6) Monitoreo inteligente y gestión de datos

Recopilación en tiempo real de datos como ángulo de curvatura, presión, tiempo de ciclo y rendimiento.

Se integra con sistemas MES/ERP para la gestión visualizada de la producción y trazabilidad.

Admite monitoreo remoto y diagnóstico de fallas, mejorando el tiempo de funcionamiento del equipo.

Ampliable con algoritmos de IA para programación de optimización inteligente y alerta temprana de mantenimiento.

7) Diseño modular para una fácil expansión

Combinación flexible: automatización de una sola máquina, colaboración entre dos máquinas o integración de línea completa.

Las interfaces de módulos estandarizadas facilitan las actualizaciones y la expansión funcional.

Admite la conexión en red con equipos ascendentes y descendentes (alimentadores, rectificadoras, máquinas de prueba).

5. Resumen

El sistema robótico de plegado de chapa metálica es un equipo inteligente de procesamiento de chapa metálica que combina tecnología robótica industrial con máquinas plegadoras CNC. Automatiza todo el proceso de carga, posicionamiento, plegado, volteo y descarga de chapa metálica, logrando automatización, inteligencia y operación autónoma del proceso de plegado.

Este sistema tiene las siguientes características clave:

- Alta precisión: alta repetibilidad del robot y ángulos de curvatura consistentes.

- Alta eficiencia: Operación automática continua con ciclo de producción estable.

- Alta seguridad: evita el contacto manual con el área de flexión con un diseño de protección integral.

- Producción flexible: admite cambios automáticos para múltiples tipos de productos y lotes pequeños.

- Gestión inteligente: puede conectarse a sistemas MES/ERP para la trazabilidad de datos y la visualización de la producción.

Al aplicar la tecnología de doblado robótico, las empresas pueden reducir significativamente los costos laborales, mejorar la eficiencia de la producción, mejorar la calidad del producto y acelerar su transformación hacia la fabricación inteligente y las fábricas digitales.