Tabla de contenido

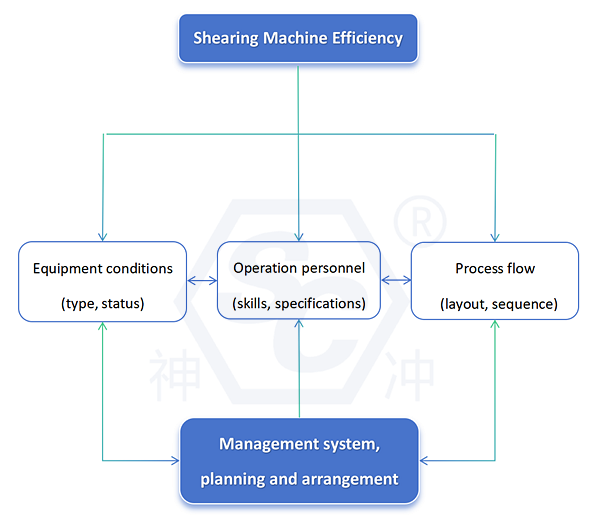

Mejorar la eficiencia de las cizalladoras es de gran importancia práctica y está relacionado con la capacidad de producción, el control de costos, el ciclo de entrega, la calidad del producto y otros aspectos clave de la empresa. ¿Cómo mejorar eficazmente la eficiencia de las cizalladoras? La clave para mejorar la eficiencia de las cizalladoras de placas metálicas reside en el rendimiento del equipo, el flujo del proceso, la operación del personal, el sistema de automatización y gestión, etc.

1. Análisis de los factores que afectan la eficiencia de trabajo de la cizalla.

El análisis de los factores que afectan la eficiencia de las cizallas es fundamental para mejorar la capacidad de producción y optimizar los procesos. A continuación, se presenta un resumen detallado de los principales factores que afectan la eficiencia de las cizallas desde múltiples perspectivas para ayudarle a identificar obstáculos y desarrollar medidas de mejora.

1) Factores de equipamiento

Factores | Descripción del impacto |

Tipo de máquina cizalladora | Las cizallas hidráulicas cortan con mayor suavidad que las cizallas mecánicas, y las cizallas CNC tienen un mayor grado de automatización, lo que es adecuado para una producción de alta precisión y alta eficiencia. |

Estado de rendimiento del equipo | Un equipo viejo o mal mantenido reducirá la velocidad de corte, aumentará el tiempo de inactividad y afectará la capacidad de producción general. |

Calidad de la cuchilla y grado de desgaste | Los cuchillos desafilados darán lugar a un corte deficiente, un mayor ritmo de reelaboración e incluso a la imposibilidad de cortar con normalidad en casos graves. |

Si el ajuste de la separación de las cuchillas es razonable | Los espacios demasiado grandes o demasiado pequeños afectarán la calidad y la velocidad de corte, especialmente al cortar materiales de diferentes espesores. |

Equipos de apoyo a la automatización | La falta de dispositivos automáticos de alimentación, apilado o recogida de residuos aumentará la intervención manual y reducirá la eficiencia. |

2) Factores del operador

Factores | Descripción del impacto |

Competencia operativa | Los trabajadores experimentados pueden reducir el tiempo de configuración, posicionamiento y cambio de material; los novatos son propensos a realizar operaciones incorrectas, lo que aumenta la tasa de errores y los tiempos de inactividad no planificados. |

Conciencia de seguridad y operación estandarizada | El funcionamiento no estándar puede provocar fallas o incluso accidentes de seguridad, afectando la eficiencia operativa general. |

Control del tiempo de cambio de herramientas y materiales | Un proceso de operación no especializado o una disposición poco razonable de la mesa de operación prolongarán el tiempo auxiliar. |

3) Factores materiales

Factores | Descripción del impacto |

Tipo de material (acero inoxidable, aluminio, acero al carbono, etc.) | Cada material presenta distintas dificultades de corte. Los materiales de alta resistencia presentan velocidades de corte lentas y se desgastan rápidamente. |

Espesor y ancho de la placa | El corte de placas gruesas requiere mayores fuerzas de corte, lo que reduce el ritmo de funcionamiento del equipo; la alimentación de placas anchas también consume más tiempo. |

Problemas de calidad de la materia prima | Las placas irregulares o aceitosas pueden provocar deslizamientos y desalineaciones, lo que aumenta los tiempos de reelaboración y las dificultades operativas. |

4) Factores de proceso y programación

Factores | Descripción del impacto |

Optimización de la secuencia y el diseño de corte | Una disposición razonable reduce la conversión del proceso y mejora la utilización del material; una disposición irrazonable aumenta el desperdicio y el tiempo de conmutación. |

Tamaño del lote | Los lotes pequeños con múltiples variedades aumentarán el tiempo de cambio de molde/programa, mientras que los lotes grandes son adecuados para un procesamiento continuo y eficiente. |

Requisitos de control de errores de corte | Si el requisito de precisión es alto, se debe reducir la velocidad de corte, aumenta la frecuencia de ajuste y se afecta la eficiencia. |

5) Gestión y factores ambientales

Factores | Descripción del impacto |

Razonabilidad del plan de producción | La programación caótica y los cambios frecuentes de materiales harán que el equipo permanezca inactivo y se ajuste con frecuencia, lo que reducirá el tiempo de operación efectivo. |

Sistema de gestión de mantenimiento | La implementación de un mantenimiento regular y preventivo determina si el equipo funciona de manera estable. |

Disposición del lugar de trabajo | Las rutas de alimentación y descarga poco razonables y los espacios abarrotados aumentarán el tiempo de manipulación manual. |

Registro de producción y mecanismo de retroalimentación | Las decisiones tomadas sin respaldo de datos pueden no ser capaces de encontrar cuellos de botella, y las mejoras de eficiencia son difíciles de cuantificar. |

Diagrama de relación de factores influyentes (breve):

2. ¿Cómo mejorar la eficiencia de la cizalla?

La clave para mejorar la eficiencia de la cizalladora de placas reside en optimizar los siguientes aspectos: rendimiento del equipo, flujo de proceso, operación del personal, asistencia de automatización y sistema de gestión. A continuación, se presenta un plan de mejora especial para la cizalladora de placas metálicas (como... cizalla hidráulica nc, Cizalla CNC).

1) Optimización y mantenimiento de equipos

– Utilizar equipos de alto rendimiento

Usar cizalla cnc (CNC): controla longitud, ángulo, cantidad a través del programa para mejorar la precisión y el ritmo.

Configurar el sistema hidráulico con variador de frecuencia: puede aumentar la velocidad de corte y reducir el consumo de energía.

Utilice hojas de alta calidad: acero de aleación o carburo, mayor vida útil y menor frecuencia de afilado.

– Elija el tipo adecuado de cizalla

Elija la cizalladora adecuada (como cizalladora mecánica, cizalladora nc, cizalladora CNC, etc.) según el espesor del material, el material y los requisitos de cizallamiento para evitar sobrecarga o ineficiencia.

– Ajuste razonable del espacio entre las cuchillas

Establezca valores de espacio entre cuchillas estándar para placas de diferentes espesores y materiales para mejorar la calidad y la eficiencia del corte y reducir la repetición del trabajo.

– Implementar un mantenimiento regular

Verifique diariamente el nivel de aceite hidráulico, las fugas en las tuberías y el desgaste de las cuchillas.

Asegúrese del funcionamiento normal del sistema de lubricación, verifique que el aceite hidráulico esté limpio y sea suficiente y reemplace periódicamente las piezas de desgaste (como cuchillas, sellos, etc.) para reducir el tiempo de inactividad.

Establecer un sistema TPM para evitar tiempos de inactividad causados por fallas repentinas.

2) Optimización de procesos

– Optimizar el diseño del diseño de corte

Utilice software de anidamiento (como FastCAM, Lantek) para maximizar la utilización del material y reducir el tiempo de cambio de material.

– Corte unificado por lotes

Centralice el procesamiento de placas con el mismo espesor, material y tamaño para reducir el ajuste frecuente de la separación y las configuraciones de las cuchillas.

– Reducir el tiempo de no procesamiento

Organice la secuencia de corte de manera más razonable (primero grande y luego pequeño, primero recto y luego en las esquinas), reduzca la manipulación y el cambio de material.

3) Mejora de la operación del personal

– Instrucciones de funcionamiento estándar (SOP)

Incluye pasos de carga y descarga, ajuste del espacio entre las cuchillas, operaciones de inspección diaria y reducción de errores humanos.

– Entrenamiento de habilidades

Los operadores competentes pueden reducir el tiempo de ajuste y mejorar el ritmo de corte.

Entrenar la capacidad de identificar ruidos anormales, problemas hidráulicos y problemas de calidad de corte.

– Combinación de seguridad y eficiencia

Utilice alineación láser o una regla de posicionamiento para mejorar la precisión de la operación y evitar calibraciones repetidas.

4) Introducción de dispositivos auxiliares

– Dispositivo de sujeción/soporte adecuado

Reduce el posicionamiento impreciso causado por la flacidez de placas grandes, adecuado para corte de placas largas.

– Posicionamiento láser o asistencia por sensor fotoeléctrico

Consiga un posicionamiento rápido y preciso, evite alineaciones repetidas, reduzca errores y horas de trabajo.

5) Automatización y actualización digital

– Introducción del sistema CNC (Control Numérico Computacional)

La cizalla guillotina hidráulica CNC puede controlar la longitud y el ángulo de corte a través del programa para mejorar la precisión y la eficiencia de la operación por lotes.

– Coincidencia sistema automático de carga/descarga

El uso de un alimentador servo, un brazo robótico o un sistema de apilado automático puede reducir el tiempo de operación manual y mejorar la eficiencia de la operación continua.

La mesa de alimentación automática y el apilado con brazo robótico pueden reducir el tiempo de manipulación manual y mejorar la eficiencia del ciclo en al menos un 20~30%.

– Gestión integrada del sistema MES

Conéctese al sistema de gestión de producción empresarial para realizar un seguimiento en tiempo real de los pedidos, la programación y el estado del equipo, y mejorar la eficiencia general del proceso.

6) Aplicación de sistemas de gestión e información

– Programación de producción razonable

Reduce el número de cambios de producto, evita ajustes frecuentes de herramientas y cambios de programa.

– Sistema de análisis de eficiencia OEE

Registre el tiempo de operación del equipo, el tiempo de inactividad, la cantidad de corte y la tasa de rendimiento e identifique los cuellos de botella en la eficiencia.

– Conexión al sistema MES (opcional)

Integrarse con el sistema de planificación de producción para proporcionar retroalimentación en tiempo real sobre las tareas de corte y el progreso, y mejorar la tasa de ejecución del plan.

3. Ejemplo de mejora de la eficiencia de corte en plantas de procesamiento de chapa metálica

Problemas | Medidas de mejora | Efecto |

Desgaste frecuente de la cuchilla | Introducir hojas de aleación resistentes al desgaste + establecer ciclos de mantenimiento | Vida útil aumentada en 50%, número de cambios de herramienta reducido |

Largo tiempo de espera para carga y descarga | Instalar estanterías automáticas de alimentación y apilado | Ciclo de corte aumentado en 25% |

Normas operativas no uniformes | Desarrollar procedimientos operativos estándar y capacitar a los operadores | Tasa de reelaboración manual reducida en 40% |

Cambio frecuente de múltiples variedades | Optimice la programación de la producción y procese placas de la misma especificación en lotes | Frecuencia de ajustes reducida, eficiencia aumentada en 15% |

4. La importancia de mejorar la eficiencia de las cizallas

La importancia de mejorar la eficiencia de las máquinas cortadoras de placas de metal no solo se refleja en el aumento de la capacidad de producción, sino que también está directamente relacionada con el control de costos, la garantía de entrega, la estabilidad de la calidad y la competitividad general de las empresas en el feroz mercado.

1) Mejorar la capacidad de producción y ampliar la capacidad de producción.

- Las cizallas son uno de los procesos clave en el procesamiento de chapa metálica, y su eficiencia afecta directamente el progreso de los procesos posteriores de doblado, soldadura y otros.

- Mejorar la eficiencia de trabajo de las cizallas puede lograr un mayor procesamiento de placas por unidad de tiempo y expandir la capacidad de producción sin aumentar la inversión en equipos.

- Durante el período pico de pedidos, la alta eficiencia significa que se pueden completar más tareas rápidamente, lo que mejora la capacidad de garantía de entrega de la empresa.

2) Reducir los costos de fabricación y aumentar los márgenes de ganancia.

Fuentes de costos | Beneficios de una mayor eficiencia |

Costos de materiales | Optimice el diseño de anidamiento y corte, reduzca el desperdicio y mejore la utilización del material. |

Costos laborales | Acortar el tiempo de corte de cada producto y reducir la inversión de mano de obra. |

Costos de energía | Reducción del consumo de energía por unidad de producto y reducción del tiempo de inactividad del equipo. |

Asignación de depreciación de equipos | El mismo equipo puede cortar más productos y la depreciación por producto es menor |

Mayor eficiencia = menor costo total del producto unitario = mayor rentabilidad

3) Garantizar la calidad del corte y reducir las pérdidas por reproceso.

- La mejora de la eficiencia suele ir acompañada de la introducción de automatización, control de precisión y procesos de trabajo estandarizados, lo que ayuda a:

- Reduce la desviación dimensional, rebabas y deformación del material.

- Reducir las tasas de reproceso y reelaboración

- Estabilizar la calidad de procesamiento de los procesos posteriores (como doblado sin deformación, alto ajuste de soldadura)

Calidad de corte estable = mayor tasa de aprobación a la primera = menos desperdicio, mayor satisfacción del cliente

4) Mejorar la utilización del equipo y el retorno de la inversión (ROI)

La cizalladora es uno de los equipos clave de mayor valor en las empresas de procesamiento de metales.

Mejorar la eficiencia laboral significa:

- Aumento de la tasa de utilización del equipo (OEE)

- Reducir el tiempo de inactividad, el tiempo de inactividad y el tiempo de espera

- Acelerar el ciclo de recuperación de la inversión en equipos

- Los gerentes de empresas a menudo se centran en: cómo producir más y ganar más sin comprar nuevos equipos: la mejora de la eficiencia es la respuesta clave.

5) Promover la gestión eficiente y las actualizaciones de automatización

El proceso de mejorar la eficiencia a menudo implica:

- Optimización de procesos (como orden de disposición de muestras, corte por lotes)

- Estandarización de operaciones (como la formulación de procedimientos operativos estándar)

- Transformación de automatización (como alimentación automática, sistema de posicionamiento)

- Vinculación de la informatización (como el sistema MES)

- Esto no sólo mejora la eficiencia, sino que también promueve la transformación de las empresas hacia la producción ajustada y la fabricación inteligente, y mejora el nivel general de gestión y la resistencia al riesgo.

6) Mejorar la satisfacción del cliente y la competitividad del mercado

- En la industria de procesamiento de chapa metálica con una homogeneidad seria, quien pueda entregar productos más rápido, de manera más estable y a un menor costo tendrá más posibilidades de ganar una cooperación a largo plazo con los clientes.

- Como proceso central de la sección frontal, la eficiencia de la cizalla determina la velocidad de inicio de todo el ciclo de producción y es el primer paso en el compromiso de entrega del cliente.

- Entre las tres necesidades principales del cliente: “entrega rápida, alta calidad y bajo precio”, la mejora de la eficiencia respalda directamente todos los objetivos.

5. Resumen

La importancia estratégica de mejorar la eficiencia de trabajo de la máquina cizalladora:

Valor clave | Manifestaciones específicas |

Expansión de capacidad | Consiga un mayor procesamiento de pedidos sin añadir equipos |

Reducción de costes | Reducir la depreciación de mano de obra, materiales, energía y equipos. |

Calidad estable | Alta precisión, menos reelaboración y menos quejas de los clientes. |

Aumento de beneficios | Crear más ingresos por unidad de producto |

Actualización de la gestión | Promover la automatización, la digitalización y la eficiencia |

Competencia en el mercado | Mejore las capacidades de entrega, gane la confianza del cliente y el volumen de pedidos |

5 estrategias fundamentales para mejorar la eficiencia de la máquina cizalladora:

Puntos centrales | Medidas |

Mejora de la eficiencia de trabajo de la cizalla | CNC, actualización de automatización, mejora de la calidad de la cuchilla |

Optimización de procesos | Anidamiento, gestión de lotes, optimización de la secuencia de corte |

Estandarización de la operación del personal | Formular procedimientos operativos estándar (POE), capacitación de habilidades y establecer estándares de desempeño. |

Introducción de dispositivos auxiliares automatizados | Alimentación automática, posicionamiento láser, dispositivo de soporte, etc. |

Mejora del sistema de gestión | Análisis OEE, mantenimiento TPM, programación de producción integrada MES |