Tabla de contenido

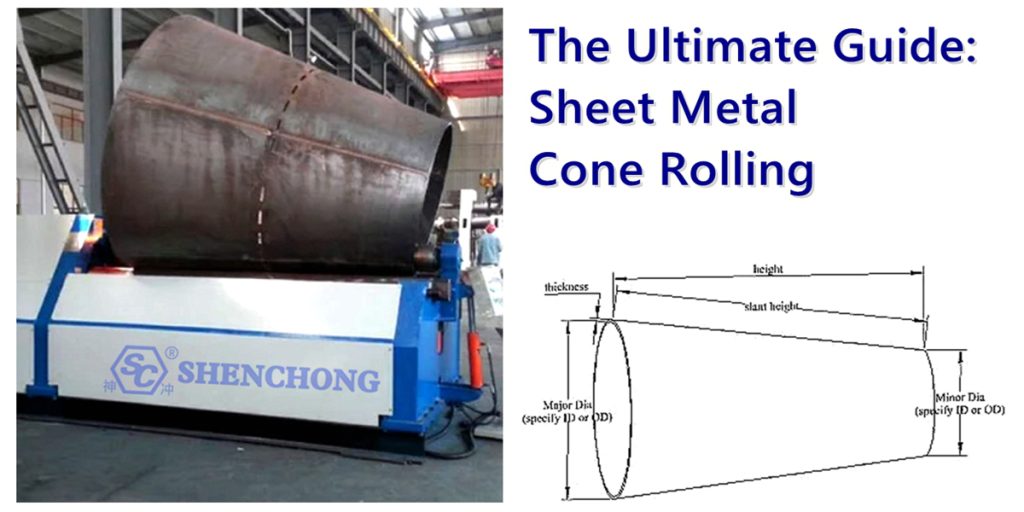

El laminado cónico de chapa metálica se refiere generalmente al proceso de laminar una lámina metálica hasta formar un cilindro cónico (cono). Este es un proceso común de conformado en el procesamiento de chapa metálica. Se diferencia del laminado convencional (laminado en forma cilíndrica) porque el laminado cónico implica diferentes diámetros en ambos extremos, formando un cono biselado.

1. ¿Qué es el laminado de conos de chapa metálica?

El laminado de conos se refiere a un proceso de conformado en el que una lámina metálica se transforma en un cilindro cónico (es decir, un cono) mediante un proceso de laminación. Una pieza de lámina trapezoidal o en abanico se lamina en un cono con forma de trompeta o embudo mediante un... máquina laminadora de placasEste proceso se llama “laminado de conos”.

Definición:

El laminado de conos de chapa metálica es un proceso de conformado de chapa metálica que utiliza una máquina laminadora de placas para doblar la chapa a lo largo de radios desiguales sobre la base del ajuste de la posición y la presión del rodillo para formar una estructura cónica con diferentes diámetros en ambos extremos.

Características típicas del laminado de conos de chapa metálica:

Características | Descripción |

Apariencia | Un cilindro cónico con un extremo más grande que el otro. |

Forma de la hoja | Generalmente una placa en forma de abanico o trapezoidal. |

Equipos de proceso | Máquina laminadora de placas de tres o cuatro rodillos con posición de rodillo ajustable |

Áreas de aplicación | Conductos de ventilación, embudos, chimeneas, cañones cónicos, piezas mecánicas, etc. |

2. Características clave del proceso de laminado de conos de placas metálicas

Las características clave del proceso de laminación de conos de chapa metálica se reflejan principalmente en los siguientes aspectos, que determinan su modo de operación y dificultad:

1) Forma especial de placa

Generalmente se utilizan placas trapezoidales o en forma de abanico en lugar de placas rectangulares.

Al desplegar, se debe realizar un cálculo preciso según el tamaño del cono. El diagrama de despliegue muestra una sección de un abanico anular.

2) El método de laminado es diferente del laminado ordinario.

El laminado ordinario es un laminado de radio igual (mismo diámetro en ambos lados).

El laminado cónico requiere radios desiguales en ambos lados, y un lado está apretado y el otro lado está suelto durante el proceso de laminado para formar un cono.

3) El rodillo debe ajustarse excéntricamente.

Al laminar el cono, el rodillo superior o inferior debe ajustarse axialmente (excéntricamente) para generar una mayor fuerza de flexión en un lado de la placa para formar un cono.

Algunas máquinas laminadoras de placas especiales están equipadas con dispositivos de laminado cónico o funciones de ajuste eléctrico.

4) La precisión del conformado depende de la experiencia y el ajuste.

Durante el proceso de laminado de conos de chapa metálica, es probable que se produzcan problemas como desviación, deslizamiento, redondez irregular y boca suelta.

El operador debe tener amplia experiencia y controlar la trayectoria y el ángulo de rodadura mediante un ajuste fino gradual.

5) El producto terminado necesita posprocesamiento.

Después del laminado, normalmente es necesario realizar procesos como igualación, soldadura y corrección.

Algunos conos necesitan ser recortados o moldeados para mejorar la precisión y la apariencia.

6) Distribución desigual de la tensión

Durante el proceso de laminado de conos de chapa metálica, ambos lados de la placa están sometidos a fuerzas diferentes, lo que tiende a producir rebote del material, deformación o agrietamiento, especialmente en placas gruesas o estructuras cónicas grandes.

7) Altos requisitos de equipamiento

Se recomienda utilizar una máquina laminadora de placas simétrica de tres rodillos o una máquina laminadora de placas de cuatro rodillos con función de laminado de cono.

Para conos de placas de gran tamaño o gruesos, es posible que se requieran equipos personalizados o máquinas laminadoras de placas CNC.

3. Breve descripción de los pasos de operación del laminado de conos metálicos.

Los pasos de operación del laminado de conos se pueden dividir brevemente en los siguientes enlaces clave, que son adecuados para el procesamiento de cilindros cónicos utilizando máquinas laminadoras de placas de tres o cuatro rodillos:

1) Dibuje el diagrama de desarrollo

De acuerdo con parámetros como el diámetro del extremo grande, el diámetro del extremo pequeño, la altura, etc. del cono terminado.

Calcular la longitud de la generatriz y el ángulo de desarrollo.

Obtenga una placa desplegada con forma de abanico o trapezoidal.

Se puede utilizar el dibujo CAD o la geometría manual para ayudar en el desarrollo del diseño.

2) Preparación del material

Cortar placas de metal (acero al carbono, acero inoxidable, aluminio, etc.) de acuerdo al tamaño del diagrama de desarrollo.

Desbarbe la superficie de la placa y manténgala plana y limpia.

3) Tratamiento de precurvado

Doble previamente ambos extremos de la placa para reducir el efecto de borde recto de la primera y la última sección del laminado.

Se puede completar con una máquina laminadora de placas o con un equipo de precurvado.

4) Ajuste de la máquina laminadora de placas

Ajuste el rodillo de la máquina laminadora de placas para hacer que un lado quede desalineado excéntricamente para formar un cono.

Controle la amplitud de desalineación según el tamaño del ángulo del cono.

La función de laminado cónico se puede habilitar para equipos con condiciones.

5) Comienza a rodar

Envíe la hoja hacia los rodillos en la dirección establecida y ponga en marcha la máquina lentamente.

Monitoriza el proceso de laminación en tiempo real para evitar que la chapa se desvíe o deslice.

Ajuste con precisión la posición del rodillo superior/inferior según la situación de rodadura.

6) Junta de costura

Luego de enrollar, ajuste ambos extremos para cerrar la costura.

Verifique la redondez del cono y el espacio entre las juntas y realice el modelado local.

7) Soldadura y corrección

Soldar por puntos o por completo la costura.

Rectificar las superficies interiores y exteriores y corregir la redondez si es necesario.

Para requisitos de alta precisión, también se puede realizar conformación mecánica.

8) Inspección y posterior procesamiento

Verifique el tamaño, la redondez, la conicidad, la calidad de la soldadura, etc.

Realizar prevención de oxidación, pulverización o montaje posterior según sea necesario.

4. ¿Cómo hacer un cono?

1) Etapa de preparación

– Borrar los parámetros de tamaño

Diámetro del extremo grande (D₁)

Diámetro del extremo pequeño (D₂)

Altura del cono (H)

Espesor de la placa (t)

– Calcular y dibujar el diagrama de desarrollo

El diagrama de desplegado es generalmente un sector circular. Los radios de los arcos interior y exterior, así como el ángulo de desplegado, se calculan mediante la relación geométrica del cono.

Se pueden utilizar CAD o fórmulas para ayudar en el cálculo.

2) Ajuste del equipo

– Seleccione un adecuado cono de chapa metálica máquina laminadora

Si la placa es grande y gruesa, se recomienda utilizar una máquina laminadora de placas de tres o cuatro rodillos, preferiblemente con función de laminado cónico (por ejemplo, el rodillo superior se puede inclinar y ajustar).

Si se trata simplemente de una pequeña pieza cónica, puedes comprar una Máquina laminadora de conos especial y asequible.

– Ajustar la desalineación del rodillo

Desplace un lado del rodillo superior o inferior adecuadamente para formar una diferencia de ángulo.

Apriete un lado y relaje el otro lado para lograr un efecto de rodamiento cónico.

3) Pasos de la operación de laminación

– Carga de placas

Coloque el sector cortado o la placa trapezoidal en la máquina laminadora de placas.

Asegúrese de que el extremo grande esté en el lado apretado y el extremo pequeño en el lado suelto.

– Empieza a rodar

Ponga en marcha el equipo lentamente y observe el recorrido de la placa.

Ajuste el grado de excentricidad en tiempo real para garantizar una conicidad uniforme.

Evite desviaciones, saltos de material, deslizamientos y otros problemas.

– Rodar en tandas (si es necesario)

Para conos grandes o placas gruesas, se puede adoptar el método de dos pasos o el método de ajuste fino de alimentación múltiple para el laminado segmentado.

4) Posprocesamiento

– Alineación de costuras

Luego de enrollarlo, verifique la alineación de ambos lados.

Si hay desalineación o falta de redondez, utilice un gato, un martillo o una máquina redondeadora especial para ajustar.

– Soldadura y rectificado

Soldar por puntos y soldar las costuras.

Luego se muele, se retira la escoria y se le da forma para garantizar una superficie limpia y bonita.

– Inspeccionar el producto terminado

Compruebe si la conicidad, la redondez y el tamaño cumplen con los estándares.

Si hay algún error, repárelo o rebobine según corresponda.

5. Precauciones para rodar conos

Durante el proceso de laminación de conos (es decir, laminación de conos), existen varias precauciones clave para garantizar la calidad del conformado, la seguridad y la protección del equipo:

1) Desplegado preciso de la hoja

El cálculo del diagrama de desarrollo debe ser preciso, especialmente el ángulo, el radio y la longitud de la generatriz no deben ser incorrectos.

El diagrama de desplegado suele tener forma de abanico o trapezoidal. Los errores pueden provocar fallos en el laminado o dificultades en el sellado.

2) Ajuste razonable del rodillo

Al laminar conos, el rodillo debe estar desalineado excéntricamente, de lo contrario, el cono no se puede desenrollar.

El ángulo de desalineación debe ajustarse según el tamaño del cono. Una excentricidad excesiva o pequeña provocará un rodamiento deficiente.

La máquina laminadora de placas con función de laminado cónico es más cómoda de ajustar.

3) Evitar desviaciones durante el rodamiento.

Debido a la fuerza desigual en ambos lados, la lámina se desvía fácilmente al enrollar los conos.

Es necesario avanzar lentamente durante la operación y ajustar la presión y la posición en cualquier momento para mantener la simetría.

4) Haga coincidir el grosor de la lámina con el cono.

Cuanto más gruesa sea la lámina y mayor el cono, más difícil será enrollarla.

Para placas gruesas con conicidades grandes, es necesario ajustar el laminado segmentado varias veces, e incluso utilizar doblado en caliente y soldadura segmentada.

5) El precurvado debe ser suficiente

Ambos extremos de la placa deben estar doblados previamente para reducir la longitud del borde recto en la unión y facilitar la unión.

De lo contrario, se producirán problemas como deformación del puerto y dificultades para atracar.

6) Control de la precisión de la articulación

Después del laminado pueden quedar aberturas y bordes desalineados en ambos lados, que requieren asistencia manual o mecánica para redondearlos y unirlos.

Una interfaz suelta afectará la soldadura posterior y la resistencia estructural.

7) La soldadura debe ser uniforme y oportuna.

Antes de soldar, el posicionamiento debe ser preciso para evitar contracciones y deformaciones.

Si después de la soldadura se produce alguna deformación, se debe realizar una corrección y conformación del cono.

8) Especificaciones de operación de seguridad

Durante el proceso de laminado, está estrictamente prohibido tocar la zona del rodillo con las manos.

Utilice guantes, gafas protectoras, etc. para evitar que la placa rebote o se corte.

9) La selección del equipo debe ser adecuada

Se recomienda utilizar un rodillo de tres o Máquina laminadora de placas de cuatro rodillos con función de laminado cónico.

Para piezas de trabajo extra gruesas y extra grandes, considere utilizar una máquina laminadora de placas hidráulica de servicio pesado.

10) No se puede ignorar la inspección del producto terminado.

Después del formado, se deben verificar indicadores clave como la conicidad, la redondez, el espacio libre de la unión y la calidad de la soldadura.

Los productos con grandes errores deben corregirse o desecharse.

6. Resumen y consejos

El proceso de laminado de una placa metálica en forma de cono consiste en utilizar una laminadora de placas para laminar una placa en forma de abanico o trapezoidal en un cilindro cónico con un extremo más grande que el otro. Esta operación es más compleja que el laminado convencional y requiere un buen ajuste del equipo y habilidades de operación.

- Espesor de la placa: Las placas gruesas son más difíciles de laminar y requieren un precurvado razonable.

- Tamaño del cono: Cuanto mayor sea el cono, más difícil será. Se recomienda probar primero en una sección corta.

- Experiencia del operador: La operación de laminado de conos requiere la cooperación de trabajadores calificados, y la experiencia es crucial.

- Medidas de seguridad: Está estrictamente prohibido acercarse a la zona de rodillos con las manos y utilizar equipo de protección.