Table des matières

La cellule de pliage robotisée SC désigne généralement un système de production de pliage automatisé composé d'un robot industriel, d'une presse plieuse CNC et de dispositifs auxiliaires automatisés associés. Elle combine le robot et la presse plieuse pour charger et décharger, positionner, plier et empiler automatiquement les pièces de tôle, améliorant ainsi considérablement l'efficacité et la régularité de la production.

1. Composants de la cellule de pliage robotisée

La cellule de pliage robotisée SC est une solution de pliage automatisée associant une presse plieuse CNC à un robot industriel. Elle est principalement utilisée pour la production de tôles flexibles en série.

1) Équipement de base

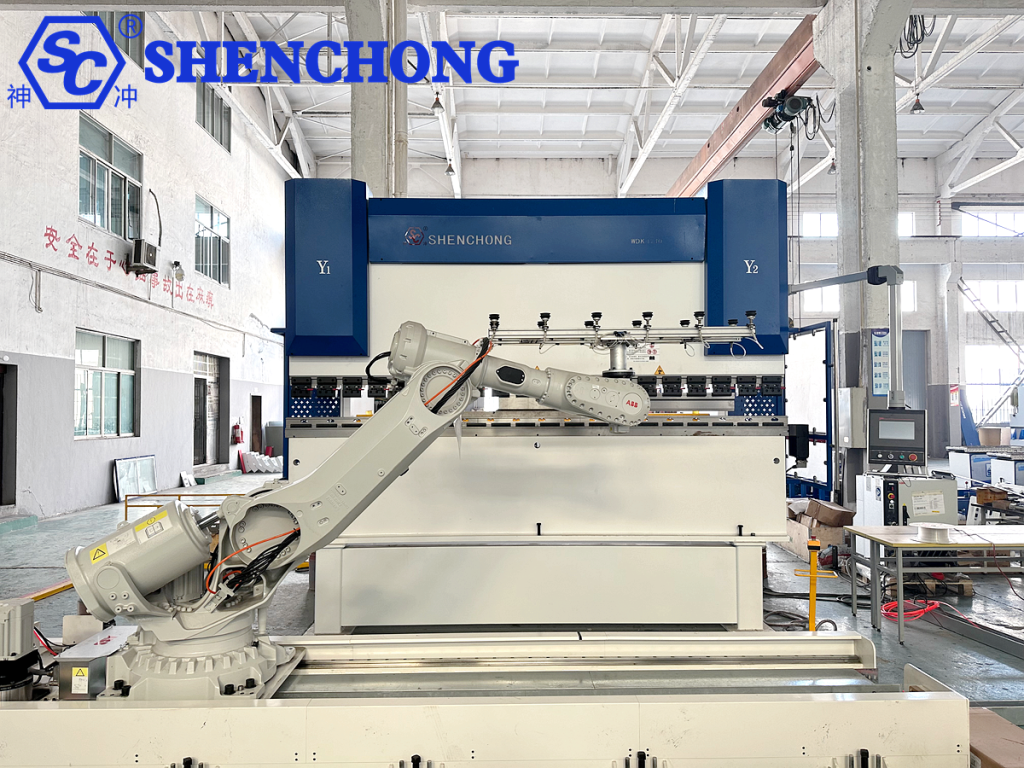

- Presse plieuse CNC: Responsable du pliage de tôles (généralement une presse plieuse hybride ou servo).

- Robot industriel : Il s'agit principalement d'un robot à six axes, responsable des travaux de préhension, de tournage, de positionnement et d'empilage

2) Appareils de fin de ligne

- Fixations à ventouses : Convient aux feuilles fines et grandes.

- Pinces robotisées : adaptées aux pièces de petite taille et de forme irrégulière.

- Dispositifs combinés : compatibles avec des pièces de différentes tailles.

- Ces fixations doivent être personnalisées en fonction du matériau de la feuille, du poids et de la forme pour garantir la stabilité de la préhension.

3) Équipement auxiliaire

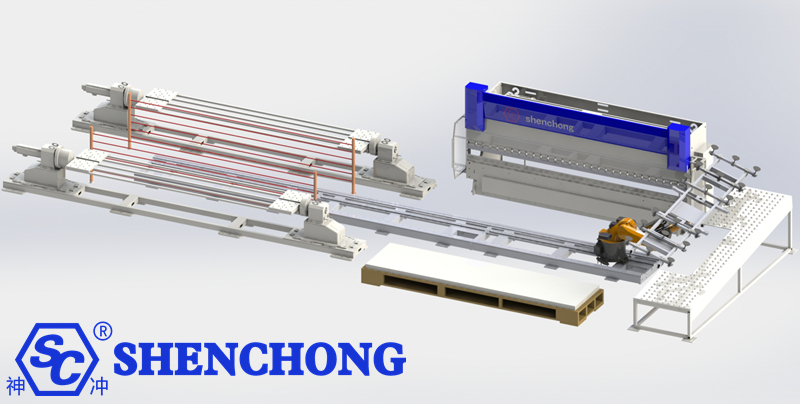

- Système de chargement et de déchargement

- Plateforme de stockage/chargement de matières premières : Stocke les feuilles à traiter et les robots ou dispositifs de chargement automatique les récupèrent.

- Zone de déchargement/entrepôt des produits finis : Après le pliage, le robot dépose les pièces aux emplacements prévus à cet effet.

- Dispositifs de positionnement et de correction

- Dispositif de positionnement auxiliaire : Assure un positionnement précis de la tôle avant son entrée dans la presse plieuse.

- Système de vision (en option) : Utilisé pour identifier la position et l'angle de la tôle afin d'éviter l'accumulation d'erreurs.

4) Système de protection de sécurité

Les barrières lumineuses de sécurité, les clôtures, les scanners laser, etc. assurent la sécurité des opérateurs.

Les portes de protection/verrouillages de sécurité empêchent l'entrée accidentelle dans les zones dangereuses.

5) Système de contrôle et logiciel

- Système de contrôle du robot : Responsable des opérations de trajectoire de mouvement, de préhension et de retournement.

- Système de presse plieuse CNC : Contrôle la profondeur, l'angle et la séquence de pliage (par exemple, ESA, Delem, EL15T).

- Logiciel de gestion intégré : Permet la liaison entre le robot et la presse plieuse, générant automatiquement des programmes de processus de pliage.

2. Flux de travail de pliage robotisé

Le flux de travail d'une cellule de pliage robotisée est généralement divisé en étapes principales suivantes (en utilisant le pliage automatisé de tôles comme exemple) :

1) Chargement des feuilles

La tôle à plier est retirée d'une stockage automatisé de matériaux, chariot de chargement ou bras robotisé et livré à la station de pliage.

Le robot saisit généralement la tôle à l’aide de ventouses, de pinces magnétiques ou de pinces mécaniques.

Pendant le processus de chargement, la tôle est positionnée pour assurer un alignement précis entre la pièce et la presse plieuse.

2) Positionnement et alignement des feuilles

Une fois la tôle livrée à la table de travail de la presse plieuse, elle subit un alignement de base à l'aide de broches de positionnement/capteurs photoélectriques.

Le système vérifie que la taille et l’épaisseur de la tôle correspondent au programme du processus.

3) Flexion

Mode collaboratif du robot :

Le robot saisit la tôle selon la séquence de pliage et coordonne le mouvement des matrices supérieures et inférieures de la presse plieuse.

Pendant le processus de pliage, le robot retourne, fait pivoter ou repositionne automatiquement la pièce pour garantir l'exécution continue de plusieurs pliages.

Pour les pièces volumineuses ou lourdes, le robot peut fournir un support de suivi pour éviter la déformation de la tôle.

4) Retournement de la pièce et pliage secondaire

Si une pièce nécessite plusieurs pliages, le robot transportera et retournera la pièce, la plaçant sur la matrice de la presse plieuse pour l'étape suivante.

Pendant le processus de pliage multiple, le robot et la presse plieuse sont synchronisés via un programme pour garantir des angles et des positions de pliage précis.

5) Déchargement et empilage du produit fini

Après le pliage, le robot retire la pièce finie et la place dans la zone de produit fini ou sur des racks automatisés.

Le robot peut trier et empiler les pièces en fonction des exigences de production (par exemple, par lot, par processus ou par forme).

6) Contrôle qualité (facultatif)

Les fonctions d'inspection en ligne peuvent être configurées au sein de la cellule automatisée, telles que :

- Mesure de l'angle de courbure

- Contrôle dimensionnel

- Surveillance de la qualité de surface

- Les pièces défectueuses sont automatiquement rejetées.

3. Caractéristiques et avantages des cellules de pliage robotisées

1) Automatisation et fonctionnement sans pilote

Les robots peuvent remplacer le travail manuel lors du chargement et du déchargement, du retournement, du positionnement et de l'empilage, permettant ainsi une production de pliage continue et sans pilote.

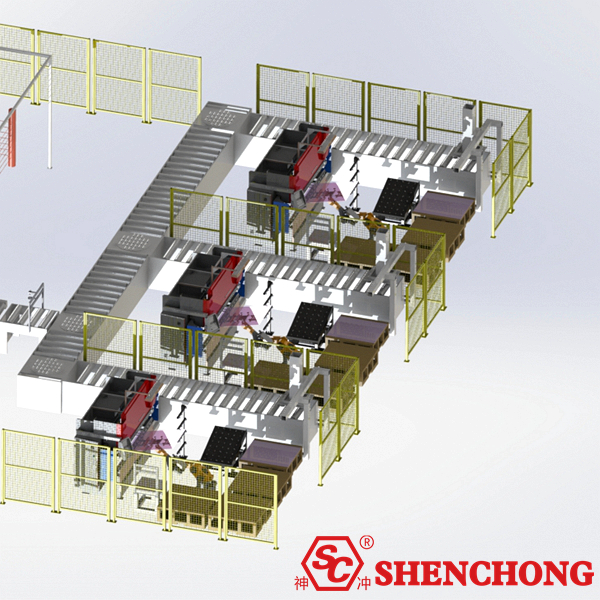

Ils conviennent à l'intégration avec des systèmes de stockage de matériaux intelligents et des machines de découpe laser pour former des lignes de production de tôles intelligentes.

2) Haute précision et cohérence

La préhension, la manipulation et le positionnement des pièces à usiner sont tous effectués en collaboration par des robots et des systèmes CNC, éliminant ainsi les erreurs humaines.

Les opérations programmées garantissent des angles et des positions de pliage cohérents, ce qui les rend particulièrement adaptées à la production de masse.

3) Production flexible

Les robots peuvent s'adapter à différentes pièces en changeant de programmes et de montages, ce qui les rend adaptés à la production de tôles en petites séries et de grande variété.

Ils peuvent être configurés de manière flexible avec différents modèles de presses plieuses et d'équipements auxiliaires.

4) Amélioration de l'efficacité de la production

Les robots fonctionnent rapidement et en continu, ne nécessitant aucun repos, permettant une production ininterrompue 24 heures sur 24.

Par rapport aux opérations manuelles, ils offrent des temps de cycle pièce par pièce plus stables et une efficacité de production considérablement améliorée.

5) Intensité de travail réduite

Les robots remplacent les travailleurs dans la manipulation de pièces lourdes, volumineuses ou dangereuses, améliorant ainsi l’environnement de travail et réduisant les accidents du travail.

Les travailleurs peuvent désormais être transférés vers des postes techniques tels que la programmation et l’inspection.

6) Haute sécurité

Les robots aident à soutenir et à tourner les pièces pendant le processus de pliage, éliminant ainsi le contact direct entre les travailleurs et les zones dangereuses.

Intégré à des barrières lumineuses de sécurité et à des clôtures, cela crée une cellule de production hautement sécurisée.

7) Haute évolutivité

Intégré à systèmes de chargement et de déchargement automatiquesDes AGV, des entrepôts à grande hauteur et des machines de découpe laser, créant ainsi une ligne de production de fabrication intelligente et complète.

La prise en charge de l’intégration MES/ERP facilite la gestion des informations au sein des usines intelligentes.

Tableau comparatif de la cellule de pliage robotisée et de la cellule de pliage manuelle :

Dimensions de comparaison | pliage manuel | Unité de pliage robotisée |

Efficacité de la production | Efficacité instable, dépendante des compétences des travailleurs et nécessitant des pauses de repos | Stable et efficace, capable de fonctionner en continu 24h/24 et 7j/7 |

Précision de pliage | Grandes variations dues à l'influence de l'opérateur | Le contrôle du programme garantit une grande cohérence des angles |

Adaptabilité | Les petits lots et une grande variété de produits peuvent être traités de manière flexible, mais l'efficacité est faible | Changer les programmes et les installations pour obtenir une production multi-variétés, offrant une plus grande flexibilité |

Intensité du travail | Fatigue élevée, surtout avec des plaques larges et épaisses | Les robots gèrent la manutention et le retournement, réduisant considérablement la charge de travail des travailleurs |

Sécurité | Les travailleurs doivent se trouver à proximité de la zone de danger de flexion, ce qui présente un risque pour la sécurité | Les robots opèrent dans des zones dangereuses, gardant le personnel éloigné des équipements et garantissant une sécurité élevée |

Stabilité | Forte influence humaine, cycle de production instable | Stable et fiable, avec un temps de cycle constant |

Coût de la main-d'œuvre | Nécessite un grand nombre de travailleurs qualifiés, ce qui entraîne des coûts de formation élevés | Investissement initial élevé mais économies de main-d'œuvre à long terme |

Évolutivité | Difficile à intégrer aux systèmes automatisés de chargement, de déchargement et d'entreposage | Peut être intégré à la découpe laser, au stockage de matériaux, aux AGV et à d'autres systèmes pour créer des lignes de production intelligentes |

Scénarios d'application | Production à petite échelle et à grand volume | Permet une production de volume moyen et grand, standardisée et intelligente |

4. Résumé

Une cellule de pliage robotisée comprend généralement une presse plieuse CNC, un robot industriel, un dispositif de fixation, un système de chargement et de déchargement, un système de contrôle et des dispositifs de sécurité. Les systèmes de vision, les dispositifs de suivi et le stockage intelligent peuvent être étendus pour répondre aux besoins de production, créant ainsi une ligne de production automatisée de pliage de tôles flexible et intelligente.

Le flux de travail complet d'une cellule de pliage robotisée est le suivant :

Chargement → Positionnement et étalonnage → Pliage → Retournement/pliage secondaire → Déchargement/empilage du produit fini → Contrôle qualité (en option).

L'ensemble du processus est coordonné par le robot, la presse plieuse et le système CNC, permettant une production de pliage de tôles sans pilote, flexible, stable et efficace.

Le principal avantage d'une cellule de pliage robotisée réside dans l'amélioration de l'efficacité, la garantie de la régularité et la réduction du travail manuel. Alliant flexibilité de production et mises à niveau intelligentes, elle est idéale pour les fabricants de tôles qui passent des opérations manuelles traditionnelles à la fabrication intelligente.