Table des matières

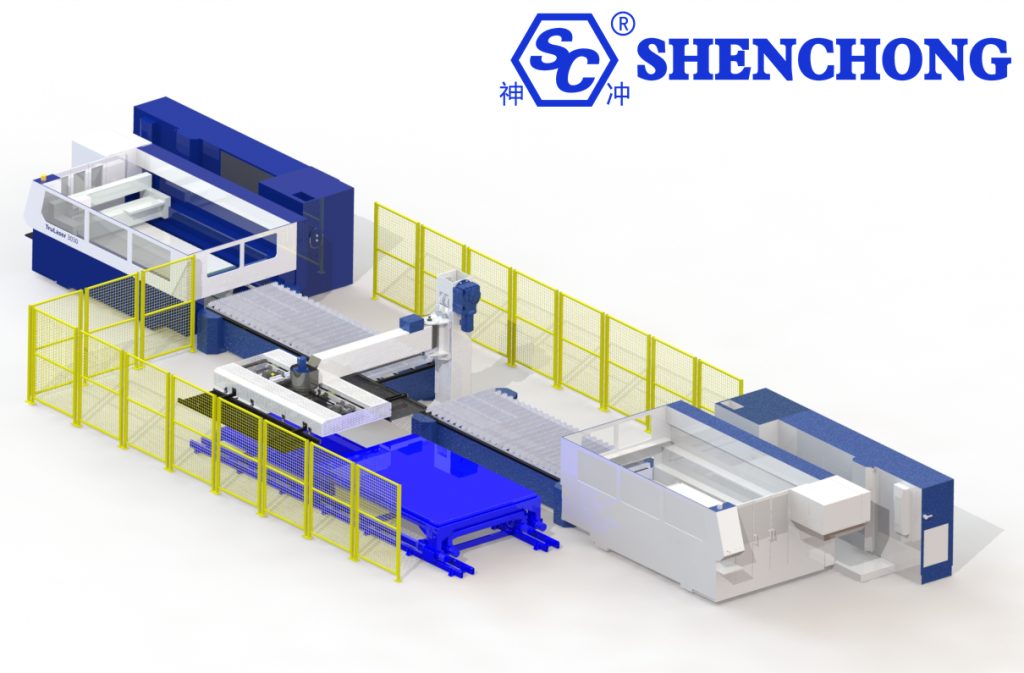

Le chargement et le déchargement automatiques de tôles font référence à une technologie et à un processus qui utilisent des équipements automatisés pour transporter, charger et décharger automatiquement des plaques ou des pièces de tôle pendant le traitement et la production de tôles, réduisant ainsi l'intervention manuelle et améliorant l'efficacité de la production et la qualité du traitement.

Les systèmes de chargement et de déchargement automatiques de tôles jouent un rôle de plus en plus important dans la fabrication moderne de tôles, en particulier dans la découpe laser, l'emboutissage, le pliage, le soudage et d'autres liens, ce qui peut considérablement améliorer l'efficacité, réduire les coûts de main-d'œuvre et améliorer la cohérence et l'intelligence des produits.

1. Qu'est-ce que le chargement et le déchargement automatiques de tôles ?

Le chargement et le déchargement automatiques de tôles font référence au processus d'alimentation automatique de tôles ou de pièces dans des équipements de traitement (tels que machines de découpe laser, poinçonneuses, cintreuses, etc.) pour l'usinage pendant l'usinage de la tôle, et leur retrait automatique de l'équipement après usinage. Ce système réduit considérablement les interventions manuelles et assure l'automatisation et l'efficacité du processus d'usinage.

Contenu principal :

- Chargement automatique : retirez automatiquement les feuilles de matières premières de l'entrepôt de matériaux ou du support de matériaux et placez-les avec précision sur l'établi de l'équipement de traitement (tel que les machines de découpe laser, les poinçonneuses, les cintreuses, etc.).

- Déchargement automatique : retirez automatiquement les pièces traitées ou les produits finis de l'équipement de traitement et envoyez-les vers la zone de collecte désignée ou vers le processus suivant.

- Contrôle intelligent : utilisez des PLC, des robots, des multi-capteurs, etc. pour réaliser l'automatisation et l'intelligence de l'ensemble du processus de chargement et de déchargement.

Principaux avantages :

- Réduisez les coûts de main-d’œuvre et l’intensité du travail.

- Améliorer l’efficacité du traitement et raccourcir le cycle de production.

- Améliorez la précision du traitement et la cohérence du produit.

- Améliorez la sécurité de la production et réduisez les risques de blessures liées au travail.

- Promouvoir la numérisation et le développement intelligent de la fabrication de tôles.

2. Composition du système de chargement et de déchargement automatique de tôles

La tôle système de chargement et de déchargement automatique Il s'agit d'un élément important de l'automatisation moderne de l'usinage de la tôle. Il permet principalement la manutention, le positionnement, le chargement et le déchargement automatiques des tôles, améliore l'efficacité de l'usinage, réduit les coûts de main-d'œuvre et optimise la régularité des produits. Voici une analyse détaillée du système :

1) Partie de chargement (dispositif de chargement)

Responsable de la livraison automatique des matières premières (feuilles) de la zone de stockage à l'établi de l'équipement de traitement.

Composants principaux :

- Rayonnage de chargement/entrepôt de matériel

Stocke plusieurs feuilles originales et la structure peut être empilée, de type tiroir ou tour de matériaux.

- Système de prélèvement de matériaux par ventouse

La ventouse aspire la feuille hors du rack à travers le bras de levage pour éviter de rayer la surface.

Avantages : Aucun dommage par contact, adapté aux matériaux de précision tels que l'acier inoxydable.

- Plateforme élévatrice

Ajuste automatiquement la hauteur pour garantir qu'une feuille est aspirée à chaque fois.

- Dispositif de positionnement du guide

Assure la précision de l'alignement de la feuille avant qu'elle ne soit placée sur l'équipement de traitement.

2) Système de transport (mécanisme de manutention)

Réaliser le transfert des plaques du point de chargement à la table de traitement, ou de la table de traitement à la zone de déchargement.

Types courants :

- Bras robotisé (robot multi-axes)

Equipé de ventouses ou de pinces, il effectue des actions de chargement, de déchargement et de manutention, et prend en charge un positionnement précis multi-angle.

- Mécanisme transversal à glissière/ligne de convoyeur à bande

Applicable au déplacement des plaques de la zone de chargement vers la plate-forme de découpe, etc.

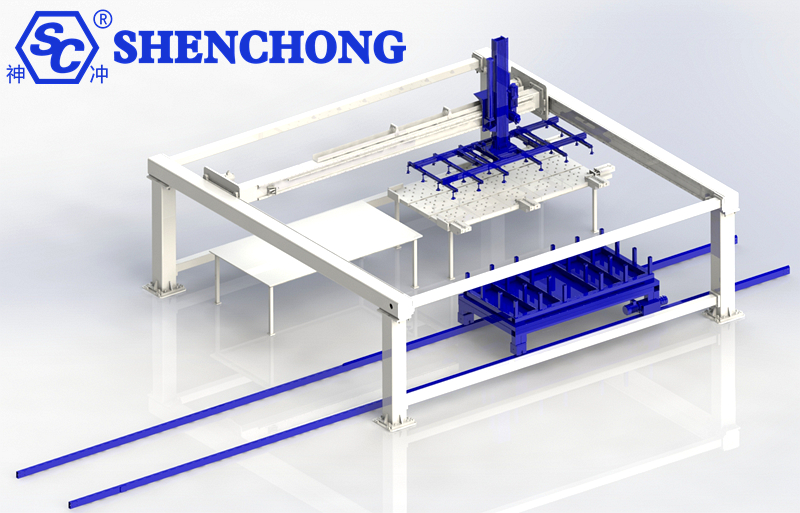

- Système de préhension de type portique

Forte rigidité structurelle, adaptée au chargement et au déchargement à haute fréquence de plaques de grande taille.

3) Déchargement de la partie (système de traitement des produits finis/résidus)

Responsable du tri et du transfert des pièces traitées ou des matières résiduelles de la plate-forme de traitement vers l'emplacement désigné.

Structure de base :

- Mécanisme de saisie du produit fini

Peut identifier automatiquement les pièces qui ont été coupées, les saisir et les transférer.

- Mécanisme de séparation des matières résiduelles

Sépare les déchets des produits finis pour un traitement et un recyclage ultérieurs.

- Dispositif de tri

Classifie différents types de pièces selon la taille, la forme ou le processus.

- Convoyeur à bande de déchargement

Envoie les produits finis ou les matières résiduelles vers la zone de stockage temporaire ou vers le processus suivant.

4) Système de contrôle (partie électronique de contrôle et d'information)

Comprend :

- Système de contrôle PLC/ordinateur industriel

Contrôle le processus d'action, le rythme et le verrouillage de sécurité de chaque composant.

- Interface homme-machine (IHM)

Les opérateurs peuvent définir des programmes, surveiller l’état et traiter les informations d’alarme.

- Système de capteurs

Comprend des capteurs visuels, des localisateurs laser, des capteurs de pression, etc., utilisés pour identifier des informations telles que la position, la forme, l'épaisseur, etc.

- Interface de communication avec l'équipement hôte

Liaisons avec des machines de découpe laser, des poinçonneuses, des plieuses et d'autres équipements pour assurer un fonctionnement synchrone.

5) Système de protection de sécurité

- Dispositif de protection de sécurité photoélectrique

- Capteur anticollision

- Système d'arrêt d'urgence

- Clôture de sécurité et contrôle d'accès

3. Équipement d'application commun

Les systèmes de chargement et de déchargement automatiques de tôles sont largement utilisés dans une variété d'équipements de traitement de tôles pour améliorer l'efficacité de la production, réduire la participation manuelle et réaliser une production automatisée et intelligente.

Voici quelques équipements courants d'application de systèmes de chargement et de déchargement automatiques de tôles :

- Système de chargement et de déchargement automatique de la machine de découpe laser

- Système de chargement et de déchargement automatique de la poinçonneuse CNC

- Presse plieuse système de chargement et de déchargement automatique de machines (avec robot ou dispositif suiveur)

- Robot de chargement et de déchargement pour ligne de soudage ou de pulvérisation

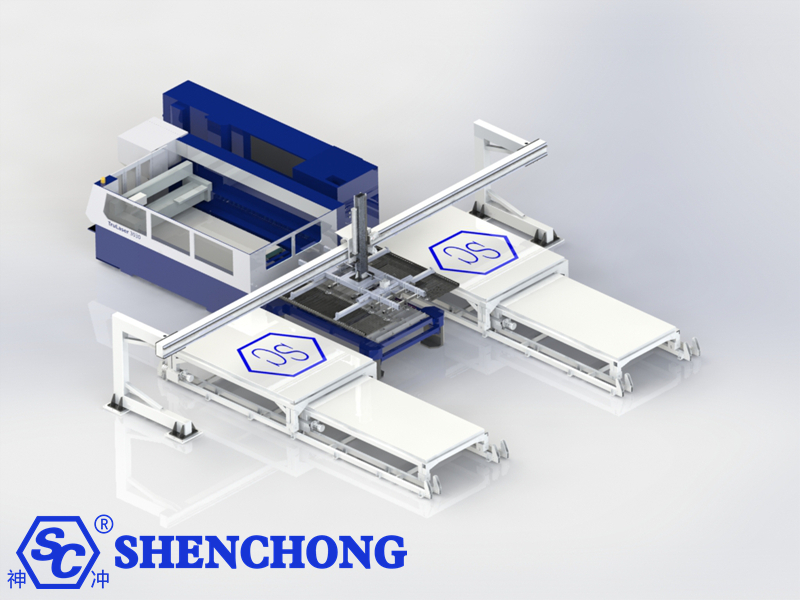

1) Système de chargement et de déchargement automatique pour machine de découpe laser

Fonctionnalités de l'application :

- Chargement et positionnement automatique de la tôle entière, déchargement automatique des produits finis et des matières résiduelles après découpe.

- Applicable aux plaques moyennes et épaisses et aux scénarios de traitement à grande échelle.

Structure de configuration :

- Bras de chargement à ventouse sous vide

- Entrepôt de matériaux de levage automatique ou tour de matériaux en plaques

- Système de tri automatique après découpe (séparation des produits finis et des matériaux de bordure)

- Equipé d'un capteur de reconnaissance visuelle ou de reconnaissance de plaque

Applications représentatives :

- Machine de découpe laser fibre

- Équipement de découpe laser CO₂

2) Système de chargement et de déchargement automatique pour poinçonneuse CNC

Fonctionnalités de l'application :

- Alimentation automatique de la plaque, retrait automatique du matériau après le poinçonnage et amélioration de l'efficacité de l'ensemble de la ligne.

- Couramment utilisé dans le poinçonnage de plaques, le bridage, l'emboutissage peu profond et d'autres processus.

Structure de configuration :

- Bras d'empilage et de chargement automatique de plaques

- Dispositif d'alimentation automatique

- Système de prélèvement de pièces et plateforme de tri

Méthode d'intégration :

- Ligne de production flexible FMS à chargement et déchargement automatique unique ou en ligne

3) Système de chargement et de déchargement automatique de la cintreuse CNC

Fonctionnalités de l'application :

- Saisissez automatiquement la plaque à plier et effectuez le pliage et l'empilage automatiques dans plusieurs processus.

- Peut être intégré avec des robots et des dispositifs de suivi.

Structure de configuration :

- Robot de pliage à six ou sept axes

- Ventouse à vide ou mécanisme de serrage

- Unité de positionnement à retournement et rotation automatiques

- Dispositif d'empilage automatique de produits finis

Scénarios applicables :

- Fabrication d'armoires, pliage de coques en tôle, pièces avec des exigences de haute précision pour de multiples bords de pliage

4) Système de chargement et de déchargement automatique de la cisaille

Fonctionnalités de l'application :

- Alimentation et positionnement automatiques après cisaillement, collecte ou transmission automatique des plaques cisaillées

Structure de configuration :

- Rack de chargement ou plate-forme d'alimentation frontale servo

- Mécanisme de serrage du poussoir d'alimentation/ventouse

- Ligne de convoyage de déchargement ou plateau de tri

5) Système de chargement et de déchargement de robot de soudage ou de meulage de tôle

Fonctionnalités de l'application :

- Pour le soudage, le meulage et d’autres processus, utilisez des robots pour transporter ou positionner automatiquement les pièces afin d’améliorer la cohérence.

Structure de configuration :

- Poste de travail de soudage/meulage

- Plateau tournant pour pièces ou plate-forme à double station

- Robot de chargement et de déchargement + système d'identification

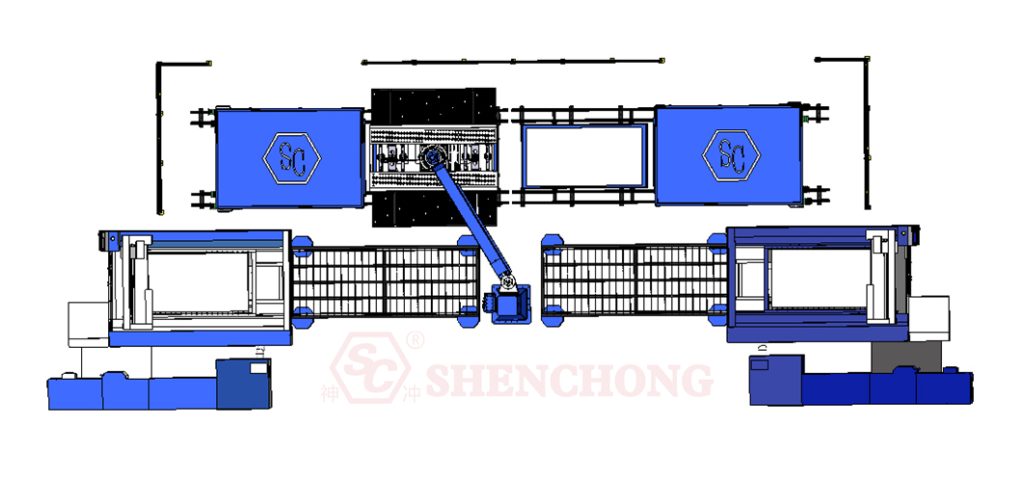

6) Système de fabrication flexible (FMS) et intégration du chargement et du déchargement des tôles

Fonctionnalités de l'application :

- Intégrer plusieurs appareils (laser/poinçonnage/pliage) et systèmes logistiques pour réaliser une « usine noire ».

- Obtenez une automatisation élevée et un contrôle numérique.

Structure de configuration :

- Entrepôt automatique de matériaux en plaques + système de levage intelligent

- Système de transport par AGV ou chariot ferroviaire

- Le système MES répartit le processus de chargement et de déchargement

7) Autres scénarios d'application des équipements de chargement et de déchargement automatiques

- Machine automatique de chargement et de déchargement de film : appliquez le film protecteur avant la découpe laser et terminez le processus de chargement et de déchargement

- Chargement et déchargement automatiques de bobines de tôle : utilisés pour dérouler les bobines et alimenter les équipements d'emboutissage/découpe

- Ligne d'emballage automatique : les plaques finies entrent dans l'emballage automatique ou système de stockage intelligent après le chargement et le déchargement

4. Schéma du flux de travail (prenons l'exemple de la découpe laser)

Ce qui suit prend comme exemple le système de chargement et de déchargement automatique de découpe laser de tôles pour analyser en détail son flux de travail typique :

L'ensemble du processus est divisé en cinq étapes : chargement automatique → positionnement des feuilles → découpe laser → déchargement automatique → tri et empilage des produits finis.

1) Chargement automatique

Fonction:

Transportez automatiquement la feuille d'origine du rack vers la plate-forme de travail de la machine de découpe laser.

Processus principal :

Le bras de chargement ou la ventouse saisit la feuille → la plateforme élévatrice ajuste la hauteur → détecte si l'adsorption est réussie (éviter les absorptions multiples) → transporte vers la plateforme de découpe et termine le placement.

Matériel de soutien :

- Bras manipulateur/adsorption à ventouse sous vide

- Entrepôt de matériel de levage automatique/rayon d'empilage

- Capteur de détection d'épaisseur/numéro de feuille

2) Positionnement et détection des feuilles

Fonction:

Assurez-vous que la feuille est placée avec précision et exactitude sur la table de découpe.

Processus principal :

Le capteur photoélectrique/laser détecte la position de la feuille → Ajuste automatiquement la direction X/Y → Le système détermine s'il répond aux exigences de découpe → Envoie un signal « préparation de découpe terminée » au système de découpe laser.

Matériel de soutien :

- Capteur d'alignement laser

- Dispositif de limite de précision

- Fonction de correction automatique du système de contrôle

3) Traitement de découpe laser

Fonction:

La machine de découpe laser exécute le programme de traitement pour découper le motif/la position du trou de la plaque.

Processus principal :

Le programme de traitement démarre → La tête laser coupe selon le chemin → Le signal de fin de coupe est renvoyé au système de contrôle.

Matériel de soutien :

- Machine de découpe laser à fibre (ou laser CO₂)

- Tête laser à mise au point automatique

- Système CNC (peut être lié au système MES)

4) Déchargement automatique

Fonction:

Retirez le produit fini et les matériaux résiduels de l'établi après la découpe.

Processus principal :

Le bras du robot de déchargement ou la pince à glissière saisit la pièce →Déplacez le produit fini ou le matériau de bord selon le programme →Placez le produit fini sur la plate-forme de déchargement ou la zone d'empilage désignée.

Matériel de soutien :

- Bras robotisé à ventouse/ventouse magnétique

- Mécanisme de tri et de poussée

- Système de transport coulissant

5) Tri et empilage des produits finis

Fonction:

Classez et empilez automatiquement différentes pièces pour préparer le processus suivant.

Processus principal :

Identifiez automatiquement la forme/le nombre de produits finis → Le robot d'empilage empile selon le chemin défini → Ou transférez vers la ligne de transport automatisée/le point d'amarrage AGV.

Matériel de soutien :

- Caméra de positionnement secondaire (reconnaissance visuelle)

- Plateforme élévatrice empilable multicouche

- Système de traçabilité automatique par étiquetage/scanning de codes

Résumé du diagramme de processus

Chargement automatique du panneau brut → Détection de positionnement → Transport automatique vers la table de découpe → Traitement de découpe laser → Découpe terminée → Identification du produit fini et des matières résiduelles → Déchargement et transport automatiques → Produit fini envoyé vers le processus suivant ou la zone d'empilage

Principales caractéristiques du flux de travail

- Niveau d'automatisation : fonctionnement sans pilote de l'ensemble du processus (peut atteindre une « usine sombre » 24 heures sur 24).

- Précision de positionnement : système d'étalonnage automatique pour garantir la précision du traitement.

- Amélioration de l'efficacité : traitement continu de plusieurs feuilles, planification automatique.

- Sécurité : isolation homme-machine, protection contre les réseaux, avertissement de mauvaise manipulation.

5. Configuration et extension optionnelles du système de chargement et de déchargement automatique

Sur la base d'une configuration standard, le système de chargement et de déchargement automatique de tôles peut également être équipé de diverses configurations optionnelles et extensions selon les exigences de production, les types d'équipements et les niveaux d'automatisation, afin d'atteindre une efficacité accrue, une plus grande flexibilité et une intégration poussée avec les systèmes de fabrication intelligents. Voici une description détaillée par module fonctionnel.

1) Configuration d'extension de type de gestion des plaques

- Système automatique d'entrepôt de matériaux/tour de matériaux : structure d'empilage multicouche, sélection automatique des couches et collecte des matériaux, adapté à la production de petits lots multi-variétés ou de grands lots continus.

- Système de détection de l'épaisseur de la tôle : identification automatique de l'épaisseur de la tôle pour éviter que plusieurs tôles ou de mauvais matériaux ne soient aspirés en même temps.

- Système de reconnaissance de taille/type de feuille (reconnaissance visuelle ou par code-barres) : confirme automatiquement si la feuille de chargement actuelle correspond au programme pour assurer une sécurité optimale et prévenir les erreurs.

- Système de film automatique en feuille : adapté aux scènes avec des exigences élevées en matière de protection de surface telles que les plaques d'acier inoxydable et d'aluminium.

2) Extension du dispositif d'exécution de chargement et de déchargement

- Robot collaboratif multi-axes : remplace les bras robotiques traditionnels pour réaliser une planification de trajectoire plus complexe et une saisie multi-angle.

- Dispositif de retournement automatique de pièce : utilisé avant et après le pliage ou après le soudage, lorsque la pièce doit être actionnée automatiquement sur les côtés avant et arrière.

- Plateforme de commutation/zone tampon à deux stations : une station est destinée à la découpe, l'autre station est destinée au chargement et au déchargement, ce qui améliore le taux d'utilisation de l'équipement de découpe.

- Fixation à ventouse réglable (adaptation multi-tailles) : pour répondre aux besoins de préhension de plaques de spécifications différentes et améliorer la flexibilité.

3) Configuration d'identification et de suivi

- Système de numérisation de codes QR/codes-barres : pour identifier l'ID de la plaque ou de la pièce et réaliser une traçabilité automatique et la liaison des ordres de travail.

- Système d'étiquettes intelligentes RFID : coopère avec le système MES pour réaliser l'ensemble du processus de suivi des plaques/pièces, de l'entreposage à l'expédition.

- Système de reconnaissance visuelle : réalise des fonctions telles que le positionnement des pièces, le tri et la détection des défauts.

4) Informatisation et intégration des systèmes

- Interface d'accueil du système MES : s'arrime au système MES de l'entreprise pour réaliser la synchronisation automatique du flux d'informations de chargement et de déchargement, la gestion de la planification et la surveillance de la ligne de production.

- Intégration du système ERP/WMS : réalisez un flux automatique d'informations d'inventaire et d'informations de commande, et optimisez l'entreposage et la distribution du matériel.

- Module de communication Ethernet industriel/OPC : prend en charge une communication rapide et stable avec l'équipement hôte ou le système supérieur.

5) Extension du post-traitement et de la gestion

- Système d'empilage automatique : peut empiler automatiquement les produits finis en fonction de la forme et de la taille des pièces pour améliorer la propreté de la décharge.

- Interface d'amarrage de manutention AGV : reliée au chariot automatique AGV pour réaliser une manutention sans pilote de la ligne de production à l'entrepôt ou au processus suivant.

- Système de collecte automatique des déchets : recycle automatiquement les matériaux résiduels de découpe/emboutissage pour améliorer la propreté et l'efficacité du recyclage du site.

6) Configuration de la sécurité et de la collaboration homme-machine

- Réseau de sécurité/lidar : réalise une détection d'intrusion régionale et une protection d'arrêt d'urgence.

- Couvercle de protection flexible/porte de protection : empêche le personnel d'entrer par erreur dans la zone de fonctionnement du bras robotisé et améliore le niveau de sécurité.

- Mode de fonctionnement assisté manuel de collaboration homme-machine : prend en charge l'intervention manuelle ou la manipulation assistée dans des conditions de travail particulières.

Suggestions de combinaisons (scénario de référence) :

Demande de production | Configuration étendue recommandée |

Commandes mixtes multi-variétés | Entrepôt automatique de matériaux + reconnaissance visuelle + amarrage du système MES |

Traitement de haute précision | Détection d'épaisseur de plaque + laminage automatique de film + dispositif de retournement automatique de pièce |

Ligne de production continue 24 heures sur 24 pour gros lots | Empilage automatique + manutention AGV + système de collecte des déchets |

Production flexible multi-processus en petits lots | Robot multi-axes + système de changement rapide de fixation + intégration ERP |

6. Avantages et valeur du chargement et du déchargement automatiques

Le système de chargement et de déchargement automatique de tôles joue un rôle de plus en plus important dans la fabrication moderne de tôles, notamment pour la découpe laser, l'emboutissage, le pliage, le soudage et d'autres opérations. Il permet d'améliorer considérablement l'efficacité, de réduire les coûts de main-d'œuvre et d'améliorer la régularité et le niveau d'intelligence des produits. Voici une explication détaillée de ses principaux avantages et avantages :

1) Avantages du chargement et du déchargement automatiques des tôles

– Améliorer l'efficacité de la production

Le chargement et le déchargement automatiques et continus permettent d'économiser du temps de manutention manuelle et d'alignement.

Il peut fonctionner 24 heures sur 24 sans interruption, ce qui est particulièrement adapté à l'adaptation aux équipements de traitement à grande vitesse tels que la découpe laser.

– Réduire les coûts de main-d'œuvre

Remplacez les travaux de manutention répétitifs et exigeants en main-d’œuvre.

Réduisez la dépendance aux opérations manuelles, économisez le nombre d'employés et les coûts de main-d'œuvre.

– Améliorer la précision et la cohérence du traitement

Le positionnement et le chargement automatiques ont une grande précision, évitant les erreurs de placement manuel.

Assurer la cohérence et la standardisation de la qualité entre les lots de produits.

– Assurer la sécurité opérationnelle

Isoler les personnes et les équipements, réduire le contact manuel avec les équipements dangereux tels que les lasers et les machines d’emboutissage, et réduire le risque de blessures liées au travail.

Équipé de dispositifs de protection photoélectriques/radar pour protéger efficacement la zone de production.

– Améliorer l'utilisation des équipements

Évitez l'inactivité de l'équipement en attendant le chargement et le déchargement manuels et améliorez le taux de démarrage de l'équipement.

Liaison avec des machines de découpe/pliage/poinçonnage pour optimiser la connexion rythmique.

– S'adapter à une production flexible

Peut être connecté au système MES/ERP pour obtenir une planification de production flexible de plusieurs variétés et de petits lots.

Identifiez automatiquement le numéro, l'épaisseur et la taille du matériau pour obtenir un fonctionnement à flux mixte.

– Poser les bases de la fabrication intelligente

Jetez les bases de la construction d’une « usine sombre » et réalisez des usines sans personnel ou des usines avec moins de personnel.

Prenez en charge les besoins de fabrication intelligents tels que la collecte de données, la traçabilité et l'analyse des capacités.

2) Valeur fondamentale du chargement et du déchargement automatiques des tôles

- Avantages économiques : réduire les coûts de main-d’œuvre et de gestion, augmenter la capacité de production et raccourcir le cycle de livraison.

- Bénéfices de gestion : standardisation des processus, traçabilité, visualisation des données, propice au management et à la prise de décision.

- Avantages en termes de qualité : qualité stable, réduction des erreurs d’opérations humaines et amélioration du taux de rendement.

- Compétitivité du marché : répondre aux exigences des clients haut de gamme en matière d'automatisation et de rapidité de réponse de livraison, et améliorer l'image de l'entreprise.

3) Tableau d'exemples de valeurs de scénario d'application

Industrie | Avantages |

Fabrication de châssis et d'armoires | La production en grandes quantités et en lots multiples a un rythme rapide et repose fortement sur le travail manuel. L'automatisation peut améliorer considérablement l'efficacité. |

Fabrication d'ascenseurs | Les plaques sont lourdes et volumineuses. Le chargement et le déchargement automatiques résolvent les problèmes de manutention manuelle et améliorent la sécurité. |

Tôle d'électroménager | La production multi-spécifications est rapide. Le chargement et le déchargement automatiques, combinés au système MES, permettent une planification flexible. |

Pièces de tôlerie pour véhicules à énergie nouvelle | Exigences de haute précision pour les pièces, l'automatisation assure la cohérence et la qualité d'assemblage. |

7. Résumé

Le système de chargement et de déchargement automatique de tôles est un système automatisé qui alimente automatiquement les tôles ou les pièces dans les équipements de traitement de tôles pour le chargement, puis les retire automatiquement après le traitement. Il s'agit d'un élément essentiel de la fabrication intelligente de tôles et est largement utilisé dans la découpe laser, les poinçonneuses CNC, les cintreuses et autres équipements.

Composants de base du système :

- Dispositif de chargement : saisit automatiquement les matières premières (telles que les feuilles) et les place sur la plate-forme de traitement

- Dispositif de déchargement : retire, trie ou empile automatiquement les pièces traitées

- Mécanisme de manutention : tels que manipulateurs à ventouses, robots, chariots à glissières, etc.

- Système de contrôle : PLC, capteurs, IHM, etc., pour réaliser un contrôle intelligent et un fonctionnement de liaison

Principaux avantages :

- Améliorer l'efficacité : obtenir une production continue et réduire les temps d'attente

- Réduire les coûts de main-d'œuvre : réduire le besoin d'opérateurs

- Améliorer la précision du traitement : positionnement précis pour éviter les erreurs humaines

- Améliorer la sécurité : réduire le contact direct entre les humains et les équipements

- Prise en charge de la fabrication intelligente : peut être connecté aux systèmes MES/ERP pour réaliser l'automatisation et l'intégration des informations