現代の板金製造において、レーザー技術は様々な材料の成形において比類のない精度とレーザー切断速度を提供します。業界がレーザー切断技術の多様性を受け入れ続けるにつれて、速度と効率の最適化がますます重要になっています。原材料から最終製品に至るまで、レーザー切断プロセスは様々な要因の複雑な相互作用を伴います。材料固有の特性から切断機の複雑な構成に至るまで、レーザー切断の速度と効率に影響を与える主な要因を完全に理解することが不可欠です。

本稿では、レーザー切断の速度と効率に影響を与える主な要因を包括的に考察し、材料特性、レーザーパラメータ、切断条件、機械構成、設計上の考慮事項といった複雑な要素について解説します。本考察は、ユーザーにとって貴重な洞察を提供し、レーザー切断技術の可能性を最大限に活用し、金属製造プロセスにおけるイノベーションを推進する上で役立ちます。

目次

レーザー切断の速度と効率

レーザー切断機の切断速度は、生産効率を左右するため、多くの加工企業にとって懸念事項です。つまり、速度が速いほど、全体的な出力は高くなります。レーザー切断は、最適な速度と効率を実現するために、さまざまな要因の微妙なバランスに依存する複雑な製造技術です。材料の組成、厚さ、表面状態などの特性は、切断パラメータに影響を与える可能性があります。出力密度、ビーム品質、焦点距離などのレーザーパラメータは、切断の精度と有効性を決定します。速度や補助ガスなどの切断条件の選択は、切断効率の向上に重要な役割を果たします。システム構成やメンテナンスなどの機械要因は、全体的なパフォーマンスに大きく貢献します。さらに、形状の複雑さやネスト最適化などの設計上の考慮事項も、切断速度と効率に影響を与える可能性があります。これらの要因を包括的に理解し、最適化することで、メーカーはレーザー切断プロセスの速度、精度、効率を向上させ、生産性と競争力を高めることができます。

レーザー切断速度に影響を与える主な要因

強力な切断プロセスはレーザー切断業界の急速な発展を牽引し、レーザー切断機の切断品質と安定性を大幅に向上させました。加工中、レーザー切断速度はプロセスパラメータ、材料品質、ガス純度、光速特性などの要因の影響を受けます。この変化プロセスの複雑さを詳細に研究することで、ユーザーが慎重に対応しなければならない包括的な考慮事項が明らかになります。ここでは、レーザー切断の速度と効率に大きく影響する主な要因を探ります。

レーザーパラメータ

- 出力密度:レーザー出力密度は、特定の領域に集束するレーザービームの出力によって決まり、切断速度と効率に直接影響します。出力密度が高いほど切断速度は速くなりますが、材料の損傷を防ぐために慎重な調整が必要です。

- ビーム品質:レーザービームの品質(発散角、モード、波長など)は、切断精度と効率に影響を与えます。高品質のビームはエネルギー分布を均一にし、よりきれいな切断と高い効率を実現します。

- 焦点距離:レーザーレンズの焦点距離は、光点の大きさと深さを決定します。最適な焦点距離を選択することにより、切断面への正確なエネルギー供給が保証され、品質に影響を与えることなく効率を最大限に高めることができます。

材料特性

- 材料の種類:切断する材料の種類は、レーザー切断の速度と効率を決定する上で重要な役割を果たします。柔らかい材料は比較的レーザー切断しやすく、切断速度も比較的速くなります。一方、硬い材料は加工時間が長くなります。ステンレス鋼、アルミニウム、炭素鋼などの金属は、熱伝導率、融点、反射率がそれぞれ異なり、これらはすべてレーザー切断への反応に影響を与える可能性があります。例えば、鋼板の切断はアルミニウム板の切断よりもはるかに遅くなります。

- 厚さ:材料の厚さは切断速度と効率に直接影響します。厚い材料は薄い材料に比べて切断に多くのエネルギーと時間を必要とします。異なる厚さで最良の結果を得るには、レーザー出力、焦点距離、切断速度を調整する必要があります。

- 表面状態:錆、酸化、コーティングなどの表面の凹凸は、レーザー切断の品質と速度に影響を与える可能性があります。効果的な切断を行うには、洗浄や表面処理などによって材料表面を整える必要がある場合があります。

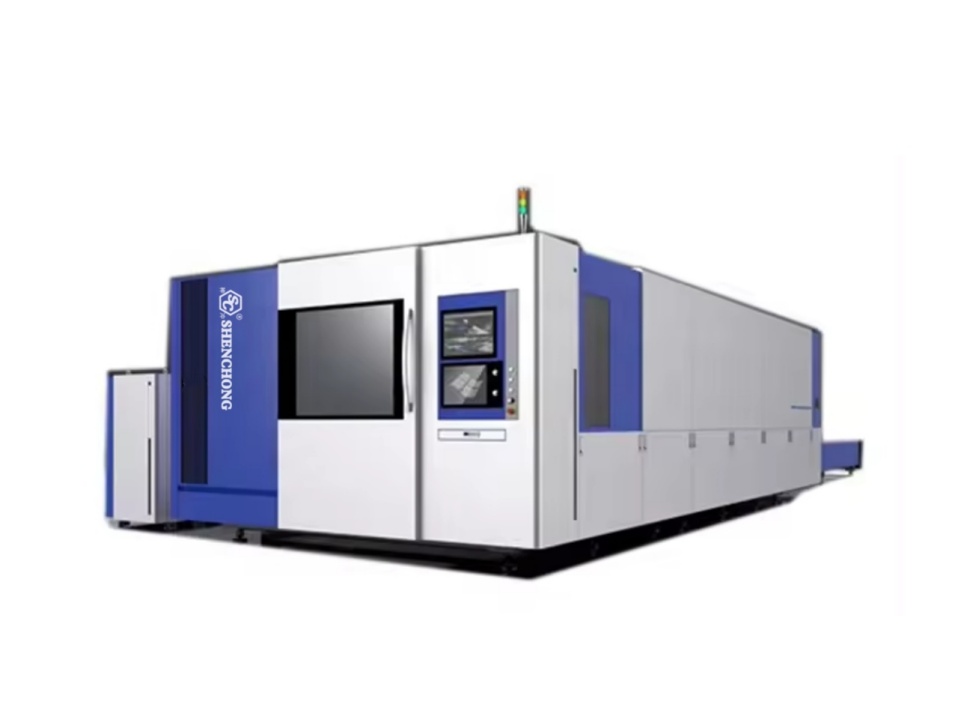

レーザーカッターマシンの要因

- レーザーシステム構成:レーザー切断機の設計と機能(ビーム伝送システム、動作制御、自動化機能など)は、切断速度と効率に影響を与えます。現代のレーザー技術の進歩により、加工速度と精度が向上しています。

- メンテナンスと校正:レーザー切断装置の定期的なメンテナンス、校正、キャリブレーションは、安定した性能を確保し、機械の寿命を延ばすのに役立ちます。メンテナンスを怠ると、切断効率の低下、ダウンタイムの増加、修理費用の増大につながる可能性があります。

切削条件

- 切断速度:レーザービームが材料表面を通過する速度は、切断効率に大きく影響します。切断速度と出力の適切なバランスを見つけることで、望ましい結果を達成し、加工時間を最小限に抑えることができます。

- 補助ガスの選択:酸素、窒素、圧縮空気などの補助ガスは、レーザー切断時の材料除去と冷却に役立ちます。補助ガスの選択は、材料の種類、厚さ、および要求されるエッジ品質によって異なります。補助ガスの圧力が高いほど、ガスの純度が高くなり、材料への不純物の付着が少なくなり、切断エッジがより滑らかになります。一般的に、酸素は切断速度が速く、窒素は切断効果が高く、コストが低いです。ガスの種類によって、切断効率と清浄度は異なります。

- ノズルの設計と調整:ノズルの設計と調整を適切に行うことで、二次気流を誘導し、最適な分離距離を維持できます。不適切な調整やノズルの摩耗は、切断効率と品質の低下につながる可能性があります。

環境要因

- 温度と湿度:環境温度と湿度レベルはレーザー切断性能に影響を与える可能性があります。極端な温度や高湿度は、材料の変形を引き起こしたり、レーザービームの伝播を妨げたりして、切断速度と品質に影響を与える可能性があります。

- 空気の質:空気中に存在する塵や粒子などの汚染物質は、レーザー切断作業に悪影響を及ぼす可能性があります。切断環境内の空気を清浄に保つことで、ノズルの詰まりを防ぎ、安定した切断効率を確保できます。

設計上の考慮事項

- 形状の複雑さ:鋭角、微細な形状、厳しい公差などを持つ複雑な設計では、精度と刃先品質を維持するために、切削速度を遅くする必要がある場合があります。高度なCADソフトウェアは、複雑な形状の切削パスを最適化し、全体的な効率を向上させます。

- ネスト最適化:ネスト最適化ソフトウェアを用いて材料を効率的に利用することで、材料の無駄を最小限に抑え、切削時間を短縮し、最終的にはプロセス全体の効率を向上させることができます。ネストアルゴリズムは、最もスペース効率の高い方法で部品を配置し、材料の利用率を最大化します。

- エッジの滑らかさの要件:必要なエッジ品質(滑らか、粗い、バリがないなど)は、切断パラメータと速度に影響します。最終製品が品質基準を満たすように、特定の表面仕上げ基準を満たすための調整が必要になる場合があります。

- レーザー切断という複雑なプロセスにおいて、メーカーはこの高度な技術の潜在能力を最大限に発揮するために、これらの要素を慎重に検討し、バランスをとる必要があります。材料の相互作用、レーザーダイナミクス、切断条件、機械構成、環境への影響、そして設計の複雑さを詳細に理解することで、現代の製造業において最適なレーザー切断速度と効率を実現することができます。

レーザー切断機の切断速度を向上させる方法

- 適切な材料を選ぶ

切断しやすい材質を選択することで、切断効率が向上します。

- レーザー出力を適切に調整する

レーザー出力の調整はレーザー切断速度に大きな影響を与えます。そのため、材料や厚さに応じてレーザー出力を適切に調整し、切断速度を向上させる必要があります。

- 高品質のレーザーを使用する

レーザーの品質もレーザー切断速度に大きな影響を与えます。高品質のレーザーを使用することで、切断効率が向上し、切断時間を短縮できます。

- メンテナンス機器

レーザー切断機を定期的にメンテナンスして保守し、機器を最適な動作状態に保つことで、切断速度と効率を向上させることができます。

レーザー出力、材料の状態、レーザー切断速度の関係

材料特性とレーザー光源の出力は、レーザー切断速度に影響を与える要因です。以下では、Raycus 1000W~15000WファイバーレーザーとIPG 1000W~12000Wファイバーレーザーの最大切断厚さとそれに対応する切断速度をグラフで示します。

Raycus 切断速度 - 炭素鋼

ファイバーレーザー切断の厚さと速度パラメータ(Raycus/炭素鋼/1000W-4000W)

材料 | レーザー出力 | 1000W | 1500W | 2000W | 3000W | 4000W |

厚さ | スピード | スピード | スピード | スピード | スピード | |

(んん) | (m/分) | (m/分) | (m/分) | (m/分) | (m/分) | |

炭素鋼(O2/N2/空気) | 1 | 5.5/10 | 6.7/20 | 7.3/25 | 10/35 | 28-35 |

2 | 4 | 5 | 5.2/9 | 5.5/20 | 12-15 | |

3 | 3 | 3.6 | 4.2 | 4 | 4-4.5 (1.8KW)/8-12 | |

4 | 2.3 | 2.5 | 3 | 3.5 | 3-3.5(2.4KW) | |

5 | 1.8 | 1.8 | 2.2 | 3.2 | 2.5-3(2.4KW) | |

6 | 1.4 | 1. 5 | 1.8 | 2.7 | 2.5~2.8(3kW) | |

8 | 1.1 | 1.2 | 1.3 | 2.2 | 2-2.3(3.6KW) | |

10 | 0.8 | 1 | 1.1 | 1.5 | 1.8-2(4KW) | |

12 |

| 0.8 | 0.9 | 1 | 1-1.2(1.8-2.2KW) | |

14 |

| 0. 65 | 0.8 | 0.9 | 0.9-1 (1.8-2.2KW) | |

16 |

| 0.5 | 0.7 | 0.75 | 0.7~0.9(2.2~2.6KW) | |

18 |

|

| 0.5 | 0.65 | 0.6~0.7(2.2~2.6KW) | |

20 |

|

| 0.4 | 0.6 | 0.55~0.65(2.2~2.6KW) | |

22 |

|

|

| 0.55 | 0.5~0.6(2.2~2.8kW) | |

25 |

|

|

|

| 0.5(2.4~3kW) |

ファイバーレーザー切断の厚さと速度パラメータ(Raycus/炭素鋼/6000W-15000W)

レーザー出力 | 6000W | 8000W | 10000W | 12000W | 15000W |

厚さ | スピード | スピード | スピード | スピード | スピード |

(んん) | (m/分) | (m/分) | (m/分) | (m/分) | (m/分) |

1 | 30-45 | 35-45 | 40-45 | 50-60 | 50-60 |

2 | 20-25 | 30-35 | 35-40 | 40-45 | 45-48 |

3 | 3.5-4.2 (2.4KW)/12-14 | 20-25 | 25-30 | 30-35 | 30-38 |

4 | 3.3-3.8 (2.4KW)/7-8 | 15-18 | 18-20 | 20-26 | 26-29 |

5 | 3-3.6 (3KW)/5-6 | 10-12 | 13-15 | 15-18 | 20-23 |

6 | 2.7~3.2(3.3KW)/4.5~5 | 8-9 | 10-12 | 10-13 | 17-19 |

8 | 2.2~2.5(4.2kW) | 2.3~2.5(4KW)/5~5.5 | 7-8 | 7-10 | 10-12 |

10 | 2.0~2.3(5.5kW) | 2.3(6kW) | 2-2.3 (6KW)/3.5-4.5 | 2-2.3 (6KW)/5-6.5 | 2-2.3 (6KW) /7-8 |

12 | 1.9~2.1(6kW) | 1.8-2(7.5KW) | 1.8-2(7.5KW) | 1.8-2(7.5KW) | 1.8-2(7.5KW)/5-6 |

14 | 1.4~1.7(6kW) | 1.6~1.8(8kW) | 1.6~1.8(8.5kW) | 1.6~1.8(8.5kW) | 1.6-1.8(8.5KW)/4.5-5.5 |

16 | 1.2~1.4(6kW) | 1.4~1.6(8kW) | 1.4~1.6(9.5kW) | 1.5~1.6(9.5kW) | 1.5-1.6(9.5KW)/3-3.5 |

18 | 0.8(6kW) | 1.2~1.4(8kW) | 1.3~1.5(9.5kW) | 1.4~1.5(10kW) | 1.4~1.5(10kW) |

20 | 0.6~0.7(6kW) | 1-1.2(8kW) | 1.2~1.4(10kW) | 1.3~1.4(12kW) | 1.3~1.4(12kW) |

22 | 0.5~0.6(6kW) | 0.6-0.65(8kW) | 1.0~1.2(10kW) | 1-1.2(12kW) | 1.2~1.3(15kW) |

25 | 0.4~0.5(6kW) | 0.3~0.45(8kW) | 0.5~0.65(10kW) | 0.8-1(12kW) | 1.2~1.3(15kW) |

30 |

| 0.2~0.25(8kW) | 0.3~0.35(10kW) | 0.7~0.8(12kW) | 0.75~0.85(15kW) |

40 |

| 0.1~0.15(8kW) | 0.2(10kW) | 0.25~0.3(12kW) | 0.3~0.35(15kW) |

50 |

|

|

|

| 0.2~0.25(15kW) |

60 |

|

|

|

| 0.18-0.2 (15KW) |

IPG切断速度 - 炭素鋼

ファイバーレーザー切断の厚さと速度パラメータ(IPG//1000W-4000W)

材料 | レーザー出力 | 1000W | 1500W | 2000W | 3000W | 4000W |

厚さ | スピード | スピード | スピード | スピード | スピード | |

(んん) | (m/分) | (m/分) | (m/分) | (m/分) | (m/分) | |

炭素鋼(O2/N2/空気) | 1 | 45547 | 45547 | 9-11/18-22 | 9-12/25-30 | 9-11/40-50 |

2 | 4.5-5 | 4.9-5.5 | 5-6 | 5-6/12-15 | 5-6/18-22 | |

3 | 3-3.3 | 3.4-3.8 | 3.7-4.2 | 4-4.5 | 4-4.5/15-18 | |

4 | 2.1-2.4 | 2.4-2.8 | 2.8-3.5 | 3.2-3.8 | 3.2-3.8/8-10 | |

5 | 1.6-1.8 | 2.0-2.4 | 2.5-2.8 | 3.2-3.4 | 3-3.5/4-5 | |

6 | 1.3-1.5 | 1.6-1.9 | 2.0-2.5 | 3-3.2 | 2.8-3.2 | |

8 | 0.9-1.1 | 1.1-1.3 | 1.2-1.5 | 2-2.3 | 2.3-2.6 | |

10 | 0.7-0.9 | 0.9-1.0 | 1-1.2 | 1.5-1.7 | 2-2.2 | |

12 |

| 0.7-0.8 | 0.9-1.1 | 0.8-1 | 1-1.5 | |

14 |

| 0.6-0.7 | 0.7-0.9 | 0.8-0.9 | 0.85-1.1 | |

16 |

|

| 0.6-0.75 | 0.7-0.85 | 0.8-1 | |

20 |

|

|

| 0.65-0.8 | 0.6-0.9 | |

22 |

|

|

|

| 0.6-0.7 |

ファイバーレーザー切断の厚さと速度パラメータ(IPG/炭素鋼/6000W-12000W)

材料 | レーザー出力 | 6000W | 8000W | 10000W | 12000W |

厚さ | スピード | スピード | スピード | スピード | |

(んん) | (m/分) | (m/分) | (m/分) | (m/分) | |

炭素鋼(O2/N2/空気) | 1 | 10-12/45-60 | 10-12/50-60 | 10-12/50-80 |

|

2 | 5-6/26-30 | 5.5-6.8/30-35 | 5.5-6.8/38-43 |

| |

3 | 4-4.5/18-20 | 4.2-5.0/20-25 | 4.2-5.0/28-30 |

| |

4 | 3.2-3.8/13-15 | 3.7-4.5/15-18 | 3.7-4.5/18-21 |

| |

5 | 3-3.5/7-10 | 3.2-3.8/10-12 | 3.2-3.8/13-15 |

| |

6 | 2.8-3.2 | 2.8-3.6/8.2-9.2 | 2.8-3.6/10.8-12 |

| |

8 | 2.5-2.8 | 2.6-3.0/5.0-5.8 | 2.6-3.0/7.0-7.8 |

| |

10 | 2.0-2.5 | 2.1-2.6/3.0-3.5 | 2.1-2.6/3.8-4.6 | 2.2-2.6 | |

12 | 1.8-2.2 | 1.9-2.3 | 1.9-2.3 | 2-2.2 | |

14 | 1-1.8 | 1.1-1.8 | 1.1-1.8 | 1.8-2.2 | |

16 | 0.85-1.5 | 0.85-1.2 | 0.85-1.2 | 1.5-2 | |

20 | 0.75-1.0 | 0.75-1.1 | 0.75-1.1 | 1.2-1.7 | |

22 | 0.7-0.8 | 0.7-0.85 | 0.7-0.85 | 0.7-0.85 | |

25 | 0.6-0.7 | 0.6-0.8 | 0.6-0.8 | 0.6-0.8 | |

30 |

|

|

| 0.4-0.5 | |

35 |

|

|

| 0.35-0.45 | |

40 |

|

|

| 0.3-0.4 |

グラフに示すように、1000W、1500W、2000W、3000W、4000W、6000W、8000W、10000W、12000W、および 15000W ファイバーレーザー切断の厚さと速度のパラメータを確認できます。

炭素鋼を例に挙げると、1000W Raycusファイバーレーザー切断機を用いて厚さ3mmの炭素鋼を切断します。最大切断速度は毎分3mです。

1500W ファイバーレーザー切断機を使用して、最大切断速度 3.6 m/分で 3 mm 厚の炭素鋼を切断します。

上記のIPGチャートを使用すると、同じ種類の材料を切断する際の異なるレーザー切断機のパラメータを比較できます。例えば:

1000Wレーザー切断機は、厚さ3mmの炭素鋼を最高速度3.3m/分で切断できます。

1500Wレーザー切断機は、厚さ3mmの炭素鋼を最高速度3.9m/分で切断できます。

Raycus 切断速度 - ステンレス鋼

ファイバーレーザー切断の厚さと速度パラメータ(Raycus/ステンレス鋼/1000W-4000W)

材料 | レーザー出力 | 1000W | 1500W | 2000W | 3000W | 4000W |

厚さ | スピード | スピード | スピード | スピード | スピード | |

(んん) | (m/分) | (m/分) | (m/分) | (m/分) | (m/分) | |

ステンレス鋼(N2) | 1 | 13 | 20 | 28 | 28-35 | 30-40 |

2 | 6 | 7 | 10 | 18-24 | 15-20 | |

3 | 3 | 4.5 | 5 | 7-10 | 10-12 | |

4 | 1 | 3 | 3 | 5-6.5 | 6-7 | |

5 | 0.6 | 1.5 | 2 | 3-3.6 | 4-4.5 | |

6 |

| 0.8 | 1.5 | 2-2.7 | 3-3.5 | |

8 |

|

| 0.6 | 1-1.2 | 1.5-1.8 | |

10 |

|

|

| 0.5-0.6 | 1-1.2 | |

12 |

|

|

|

| 0.8 |

ファイバーレーザー切断の厚さと速度パラメータ(Raycus/ステンレス鋼/6000W-15000W)

材料 | レーザー出力 | 6000W | 8000W | 10000W | 12000W | 15000W |

厚さ | スピード | スピード | スピード | スピード | スピード | |

(んん) | (m/分) | (m/分) | (m/分) | (m/分) | (m/分) | |

ステンレス鋼(N2) | 1 | 30-45 | 40-50 | 45-50 | 50-60 | 50-60 |

2 | 25-30 | 30-35 | 35-40 | 40-45 | 45-50 | |

3 | 15-18 | 20-24 | 25-30 | 30-35 | 35-38 | |

4 | 10-12 | 12-15 | 18-20 | 23-27 | 25-29 | |

5 | 7-8 | 9-10 | 12-15 | 15-18 | 18-22 | |

6 | 4.5-5 | 7-8 | 8-9 | 13-15 | 15-18 | |

8 | 3.5-3.8 | 4-5 | 5-6 | 8-10 | 10-12 | |

10 | 1.5-2 | 3-3.5 | 3.5-4 | 6.5-7.5 | 8-9 | |

12 | 1-1.2 | 2-2.5 | 2.5-3 | 5-5.5 | 6-7 | |

16 | 0.5-0.6 | 1-1.5 | 1.6-2 | 2-2.3 | 2.9-3.1 | |

20 | 0.2-0.35 | 0.6-0.8 | 1-1.2 | 1.2-1.4 | 1.9-2.1 | |

22 |

| 0.4-0.6 | 0.7-0.9 | 0.9-1.2 | 1.5-1.7 | |

25 |

| 0.3-0.4 | 0.5-0.6 | 0.7-0.9 | 1.2-1.4 | |

30 |

| 0.15-0.2 | 0.25 | 0.25-0.3 | 0.8-1 | |

35 |

|

| 0.15 | 0.2-0.25 | 0.6-0.8 | |

40 |

|

|

| 0.15-0.2 | 0.4-0.5 | |

45 |

|

|

|

| 0.2-0.4 |

IPG切断速度 - ステンレス鋼

ファイバーレーザー切断の厚さと速度パラメータ(IPG/ステンレス鋼/1000W-4000W)

材料 | レーザー出力 | 1000W | 1500W | 2000W | 3000W | 4000W |

厚さ | スピード | スピード | スピード | スピード | スピード | |

(んん) | (m/分) | (m/分) | (m/分) | (m/分) | (m/分) | |

ステンレス鋼(N2) | 1 | 12-15 | 16-20 | 20-28 | 30-40 | 40-55 |

2 | 4.5-5.5 | 5.5-7.0 | 7-11 | 15-18 | 20-25 | |

3 | 1.5-2 | 2.0-2.8 | 4.5-6.5 | 8-10 | 12-15 | |

4 | 1-1.3 | 1.5-1.9 | 2.8-3.2 | 5.4-6 | 7-9 | |

5 | 0.6-0.8 | 0.8-1.2 | 1.5-2 | 2.8-3.5 | 4-5.5 | |

6 |

| 0.6-0.8 | 1-1.3 | 1.8-2.6 | 2.5-4 | |

8 |

|

| 0.6-0.8 | 1.0-1.3 | 1.8-2.5 | |

10 |

|

|

| 0.6-0.8 | 1.0-1.6 | |

12 |

|

|

| 0.5-0.7 | 0.8-1.2 | |

16 |

|

|

|

| 0.25-0.35 |

ファイバーレーザー切断の厚さと速度パラメータ(IPG/ステンレス鋼/6000W-12000W)

材料 | レーザー出力 | 6000W | 8000W | 10000W | 12000W |

厚さ | スピード | スピード | スピード | スピード | |

(んん) | (m/分) | (m/分) | (m/分) | (m/分) | |

ステンレス鋼(N2) | 1 | 60-80 | 60-80 | 60-80 | 70-80 |

2 | 30-35 | 36-40 | 39-42 | 42-50 | |

3 | 19-21 | 21-24 | 25-30 | 33-40 | |

4 | 12-15 | 15-17 | 20-22 | 25-28 | |

5 | 8.5-10 | 10-12.5 | 14-16 | 17-20 | |

6 | 5.0-5.8 | 7.5-8.5 | 11-13 | 13-16 | |

8 | 2.8-3.5 | 4.8-5.8 | 7.8-8.8 | 8-10 | |

10 | 1.8-2.5 | 3.2-3.8 | 5.6-7 | 6-8 | |

12 | 1.2-1.5 | 2.2-2.9 | 3.5-3.9 | 4.5-5.4 | |

16 | 1.0-1.2 | 1.5-2.0 | 1.8-2.6 | 2.2-2.5 | |

20 | 0.6-0.8 | 0.95-1.1 | 1.5-1.9 | 1.4-6 | |

22 | 0.3-0.4 | 0.7-0.85 | 1.1-1.4 | 0.9-4 | |

25 | 0.15-0.2 | 0.4-0.5 | 0.45-0.65 | 0.7-1 | |

30 |

| 0.3-0.4 | 0.4-0.5 | 0.3-0.5 | |

35 |

|

|

| 0.25-0.35 | |

40 |

|

|

| 0.2-0.25 |

それでは、ステンレス鋼を切断するためのパラメータを詳しく見てみましょう。

1000Wの ファイバーレーザー切断機厚さ3mmのステンレスを、最高速度3m/分で切断できます。

1500Wのファイバーレーザー切断機を使用すれば、厚さ3mmのステンレスを毎分最大4.5mの速度で切断できます。

厚さ 5mm のステンレス鋼の場合、1000W ファイバーレーザー切断機は最大切断速度 0.6m/分を実現でき、1500W レーザー切断機は最大切断速度 1.5m/分を実現できます。

これらのパラメータを比較すると、同じ種類と厚さの材料を扱う場合、パワーが高ければ切断速度が速くなることがわかります。

レーザー切断機の切断速度が切断品質に与える影響

- 切断速度が速すぎると、ビームと同軸のガスが切断残渣を完全に吹き飛ばすことができず、両側の溶融材料が底部に集まり固化し、清掃が困難な垂れ下がったスラグが発生します。また、切断速度が速すぎると、材料が完全に切断されず、底部に一定の厚さの付着物が発生します。この付着物は通常非常に薄く、手作業でハンマーで叩いて落とす必要があります。

- 切断速度が適切であれば、切開の品質が向上し、切断継ぎ目が小さく平らになり、切断面がバリがなく滑らかになり、ワーク全体が変形せず、処理なしでワークをそのまま使用できます。

- 切断速度が遅すぎると、高エネルギーレーザービームが様々な場所に長時間留まり、熱影響が顕著になり、切断面の反対側で明らかな過溶融現象が発生する可能性があります。切断面の上部には明らかな過溶融現象が見られ、下部には明らかなスラグの垂れ下がりが発生し、切断品質が著しく低下します。

結論

レーザー切断速度はレーザー切断の効率と切断品質に影響を与えるため、メーカーはレーザー切断速度に影響を与える要因を理解する必要があります。レーザー切断速度についてより深く理解することで、オペレーターはレーザー切断プロセスの速度、精度、効率を向上させ、生産性と競争力を高めることができます。