目次

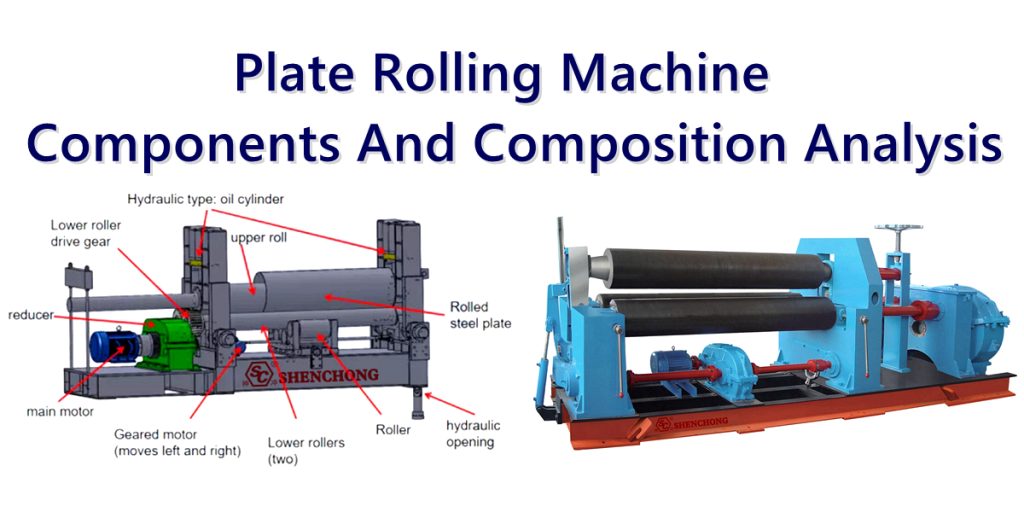

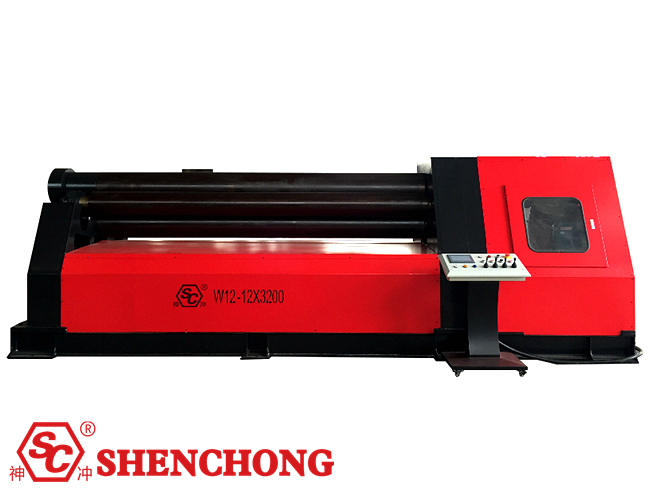

板圧延機は主に複数のコアコンポーネントで構成されており、それらが連携して金属板の曲げ加工を実現します。以下は、板圧延機の主なコンポーネントとその機能説明です。

1. ローラーシステム

ローラーシステムの プレートローリングマシン 板圧延機の重要な構成部品であり、様々なトルクと圧力を伝達する役割を担っています。板圧延機は、一般的に金属板(鋼板、アルミ板など)を圧延加工により所定の曲面または円形構造に変形させるために使用されます。ローラーシステムの機能と構造は、機械の性能と効率に極めて重要です。

板圧延機のローラーシステムの構成

板圧延機のローラーシステムは主に以下の部品で構成されています。

- ローラー(またはローラー):通常は高強度材料で作られ、板材を直接挟み込み、曲げる役割を果たします。ローラーのサイズと形状は、板材の厚さと幅に合わせて設計する必要があります。

- サポートベアリング:ローラーの回転をサポートし、ローラーとフレーム間の正確なドッキングを確保するために、通常、ローラーの両端にベアリングが設置されています。

- 駆動装置: ベルトまたはギア伝動システムを介してローラーに動力を供給し、ローラーの回転速度と方向を制御するモーター、減速機など。

- 圧力システム: シートがスムーズにローラーに入り、適切に圧延されるように、油圧または機械的な手段でローラーに圧力をかけます。

- 調整装置: 異なる厚さのシートに適応するために、ローラー システムには、ローラー間のギャップと角度を調整するための調整装置が必要になることがよくあります。

- 安全装置: 運転中の異常状態を防ぐために、ローラーシステムには通常、過負荷保護、温度制御システムなどの安全装置が装備されています。

主要な技術的パラメータ

- ローラーの材質と硬度: ローラーの長期にわたる安定した動作を確保するために、一定の強度と耐摩耗性の要件を満たす必要があります。

- 調整精度:ローラーシステムの調整精度は、板圧延の効果と製品の品質に直接影響します。

- 駆動モードと動力伝達: 操作中の安定性と調整性を確保するために、適切な駆動装置と伝達システムを選択します。

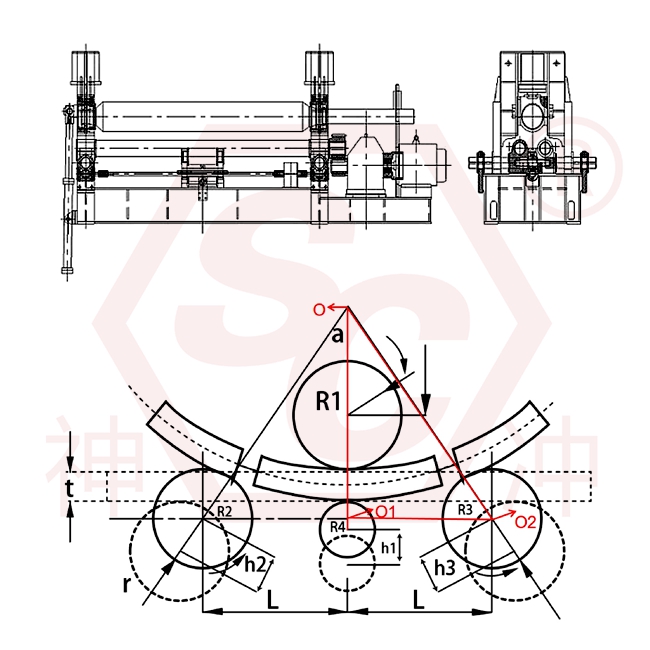

一般的な板圧延機の種類

3 ローラー、4 ローラーなど。さまざまなタイプのローラー システムには、さまざまな生産ニーズを満たすために若干異なる設計があります。

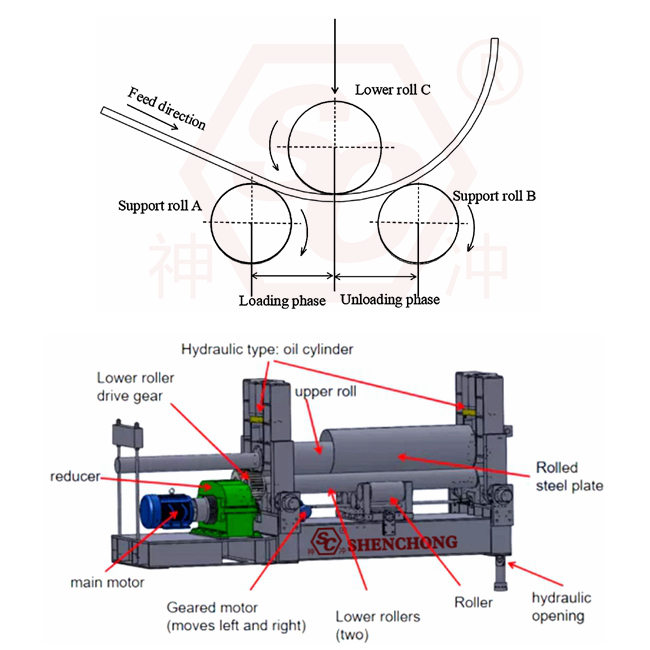

2. 駆動システム

板圧延機の駆動システムは、機械が円滑かつ安定的に圧延を行うための重要なコンポーネントです。その主な役割は、電力を供給し、ローラーシャフトの動きを制御し、ローラーシャフト間の圧力の同期、精度、および調整可能性を確保することです。板圧延機の駆動システムは、通常、モーター、減速機、伝動装置、カップリング、制御システムなど、複数の部品で構成されています。

板圧延機駆動システムの構成

板圧延機の駆動システムの主要コンポーネント:

1) モーター

モーターは駆動システムの中核部分であり、主な動力源となります。

一般的なモーターの種類は次のとおりです。

- AC モーター (AC): 安定性と経済性に優れており、ほとんどの従来の板圧延機に適しています。

- DC モーター (DC): 強力な速度調整機能を備えているため、正確な速度制御が必要なアプリケーションで多く使用されます。

- 可変周波数モーター: 周波数変換器と併用することで、必要に応じてモーターの速度を調整し、より正確な速度制御が可能になります。

2) リデューサー

減速機の機能は、モーターの速度を減速し、出力トルクを増加させることで、ローラーシャフトが適切な速度で回転することです。通常は電動モーターに接続されます。

一般的な減速機には次のようなものがあります:

- ギア減速機:大きな出力トルクを提供し、高負荷の作業環境に適しています。

- ウォームギア減速機:大きな減速比が必要な場合に適しており、比較的コンパクトな構造になっています。

- 遊星減速機: 高い効率と正確な制御を提供し、高速および高トルクが求められるシステムに適しています。

3) 伝送装置

伝達装置は、減速機から出力された動力をローラーシャフトに伝達する役割を果たします。

一般的な送信方法は次のとおりです。

- ギア伝動:ギア伝動は多くの大型板圧延機に広く使用されており、高い効率と耐荷重性を備えています。

- チェーン伝動:小型または中型の板圧延機に適しており、一定の耐衝撃性を備えています。

- ベルト伝動:低出力機械でよく使用され、優れた柔軟性と緩衝効果を備えています。

4) カップリング

カップリングは、駆動装置をローラーシステムの伝動軸に接続し、回転の安定性を確保するために使用されます。

一般的なカップリングの種類は次のとおりです。

- 弾性カップリング:優れた衝撃吸収性と緩衝効果があり、システムの振動を低減できます。

- リジッドカップリング: 高精度が求められるアプリケーションに適しており、伝送システムの同期を確保できます。

- ユニバーサルカップリング: 大きな角度で電力を伝達する必要があるシステムに適しています。

5) 制御システム

制御システムは、板圧延機の駆動システムにおいて重要な役割を果たします。ローラーの速度、方向、圧力などの制御パラメータを決定します。

一般的な制御方法は次のとおりです。

- PLC 制御システム: 高度な自動化機能を備え、複雑な制御ロジックを実現できるプログラマブル ロジック コントローラ (PLC) をベースとしたシステム。

- インバーター:モーターと連動して周波数を調整することでモーターの速度を調整し、ローラーの速度を制御できます。

- 油圧制御システム:ローラー間の圧力を調整して材料の加工品質を確保するために使用されます。

6) 安全保護システム

板圧延機の運転中の安全を確保するために、通常、次のような安全保護装置が装備されています。

- 過負荷保護装置: 負荷が機器の負荷範囲を超えると、機器の損傷を防ぐために自動的に動作を停止します。

- 温度センサー: モーターと減速機の温度を監視して過熱を防止します。

- 緊急停止装置: 故障や危険な状況が発生した場合、直ちに電源を遮断して作業者の安全を確保します。

駆動システムの動作原理

モーターは減速機を通じて速度を下げ、十分なトルクを提供します。

伝達装置(ギア、チェーン、ベルトなど)がローラーに動力を伝達します。

カップリングは電力を効果的に接続し、ローラーのスムーズな動作を保証します。

制御システムは、ローラー速度、圧力などのさまざまなパラメータを監視および調整し、板圧延機の動作精度と効率を確保します。

一般的な駆動システムの種類

シングルモータードライブ: 小型プレート圧延機や低負荷アプリケーションに適しています。

デュアルモータードライブ: より大きなパワーと安定性が求められる中型および大型の板金圧延機に使用され、2 つのモーターによってより優れた動力配分が実現されます。

油圧駆動: 厚板圧延機で一般的に使用される油圧システムは、強力な出力を提供できます。

主な技術要件

- 電力不足や過負荷を回避するために、板圧延機の要件を満たします。

- 速度範囲: 駆動システムの速度範囲は、さまざまな作業条件下での板圧延機のニーズに対応できる必要があります。

- 同期: 特にマルチローラー システムでは、スムーズで効率的な作業プロセスを確保するために、ローラー間の同期が特に重要です。

板圧延機の駆動システムの設計と選定は、板圧延機の作業効率、性能、および耐用年数に直接影響します。したがって、システム選定にあたっては、具体的な用途要件、加工材料、生産環境などを総合的に考慮する必要があります。

3. 油圧システム

板圧延機の油圧システムは、板圧延機の重要な部品であり、主にローラーの圧力、ローラー間の隙間、そして運転中の精密な調整を調節・制御する役割を担っています。油圧システムは、板圧延機が金属板の高圧成形および曲げ加工を完了するために強力な動力を提供することができます。

油圧システムの役割

板圧延機における油圧システムの主な役割は次のとおりです。

- ローラー間の圧力を調整:ローラーを通過する際に板材がスムーズに進入し、精密な曲げ加工が行えるようにします。

- ローラー間の隙間調整:異なる厚さの板材を加工する場合、加工要件を満たすためにローラー間の隙間を調整する必要があります。油圧システムは、異なる厚さに応じて正確に制御できます。

- 圧力とトルクの正確な制御: 油圧システムはより高い圧力を供給でき、さまざまな材料のさまざまな処理要件を満たすように非常に正確に調整できます。

板圧延機の油圧システムの構成

板圧延機の油圧システムの主要コンポーネント:

1) 油圧ポンプ

- 関数:

油圧ポンプは油圧システムの中核部分であり、作動油の流れに動力を供給し、システム内の作動油が効果的に圧力を伝達できるようにする役割を担っています。

- タイプ:

一般的な油圧ポンプには、ギアポンプ、ベーンポンプ、プランジャーポンプなどがあります。さまざまなタイプのポンプが、さまざまな動作圧力と流量要件に合わせて調整されています。

2) 油圧シリンダー

- 関数:

油圧シリンダーは油圧システム内のアクチュエーターであり、油圧エネルギーを機械エネルギーに変換し、ローラー圧力調整やローラークリアランス調整などの作業を実行するために使用されます。

- 構造:

油圧シリンダーは、シリンダー本体、ピストン、ピストンロッド、シールなどで構成されています。油圧オイルが油圧シリンダーに入ると、ピストンが押し込まれて直線運動し、ローラーなどの部品もそれに応じて動きます。

3) 油圧バルブ

- 関数:

油圧バルブは、作動油の流れ方向、流量、圧力を制御するために使用されます。油圧システムにおいて、システムが必要な圧力と流量を適切に供給できるようにするための重要な制御要素です。

- タイプ:

一般的な油圧バルブには、一方向バルブ、オーバーフローバルブ、スロットルバルブ、圧力調整バルブ、逆転バルブなどがあります。これらのバルブは、作動油の流れを調整し、システムの安定した動作を確保するのに役立ちます。

4) 油圧オイルタンク

- 関数:

作動油タンクは、作動油を貯蔵し、冷却とろ過を行うために使用されます。通常、オイルタンクには換気装置、油面検知装置、ろ過システムなどが備えられており、油圧システムの清浄性と正常な動作を確保します。

- 油圧オイル:

油圧オイルの選択は非常に重要であり、優れた潤滑性、耐腐食性、耐高温性などの特性を備えている必要があります。

5) 油圧パイプラインシステム

- 関数:

油圧パイプラインは、油圧ポンプ、油圧シリンダー、油圧バルブなどのさまざまなコンポーネントを接続し、作動油がスムーズに流れるようにします。

- パイプライン設計:

設計時には、作動油の流動抵抗、パイプラインの耐圧性、漏れの危険性などの要素を考慮する必要があります。

6) 油圧制御システム

- 関数:

油圧制御システムは、油圧コンポーネントの動作を制御する役割を担っています。通常、PLC(プログラマブルロジックコントローラ)または専用の油圧コントローラと組み合わせて使用され、自動化システムを通じて油圧パラメータを正確に調整します。

- 特徴:

現代の板金圧延機には通常、デジタル制御システムが搭載されており、油圧システムの洗練された管理と調整を実現し、効率的で正確な操作を提供します。

板圧延機油圧システムの動作原理

油圧オイルは油圧ポンプによって吸い込まれて加圧され、油圧シリンダや油圧バルブなどのシステムのさまざまなコンポーネントに油圧オイルを送ります。

油圧バルブは、システムのニーズに応じて作動油の流量、方向、圧力を調整し、作動油がアクチュエータ(油圧シリンダなど)に効果的に伝達されて正確な動作ができるようにします。

油圧シリンダーは、作動油の作用によって直線運動を生み出し、ローラー間の圧力調整やローラー間の隙間調整などを行います。油圧システムは、板厚や加工要件に応じて圧力と位置を正確に調整できます。

作業が完了すると、作動油はタンクに戻り、システム内の温度と油面が監視されて、油圧システムの安定性が確保されます。

一般的な油圧システムの種類

単動油圧シリンダーシステム:

単純なローラー調整や圧力制御など、一方向のみに力を発生させる必要がある場合に適しています。

複動油圧シリンダーシステム:

両方向に力を発生でき、精密な調整と双方向制御が求められる場合に適しており、板圧延機のローラー調整や圧力調整に広く使用されています。

板圧延機油圧システムの利点

- 高効率: 油圧システムはより高い電力密度を提供し、より小さなスペースで十分な電力を供給できます。

- 精密な制御: 油圧システムは圧力、速度、位置を非常に正確に制御し、さまざまな厚さや材質のプレートに適応できます。

- 素早い応答:油圧システムは応答速度が速く、ローラーの圧力とクリアランスを素早く調整して生産効率を向上させることができます。

- 高い信頼性: 油圧システムは構造がシンプルで、動作が安定しており、通常は大きな負荷容量を備えています。

油圧システムのメンテナンスと注意事項

- 作動油の選択: 必ず適切な作動油を使用し、油の汚染や劣化を防ぐために定期的に油の品質を確認してください。

- 定期的にオイル回路を点検します。パイプライン、バルブ、コネクタを点検して漏れや詰まりを防ぎ、システムの効率的な動作を確保します。

- 油圧シリンダーとポンプの動作状態を確認します。油圧シリンダーのシーリングと油圧ポンプの動作状態を定期的に確認し、故障した部品を適時に修理または交換します。

板圧延機における油圧システムの役割は極めて重要です。機械の稼働性能に影響を与えるだけでなく、生産効率と製品品質にも直接的な影響を与えます。

4. 制御システム

制御システムは板圧延機の中核であり、各部品の動きや動作状態を調整するために使用されます。

自動化の程度に応じて、制御システムは次のように分類されます。

- 手動制御: 機械式ハンドルまたはボタンを使用して、ローラーの位置と圧力を直接調整します。

- 半自動制御: いくつかのパラメータを事前設定できるシンプルな電子制御装置を備えています。

- CNCシステム(CNC):プログラム制御、パラメータ(板厚、曲げ半径など)を入力することで自動操作が実現され、複雑な形状の加工に適しています。

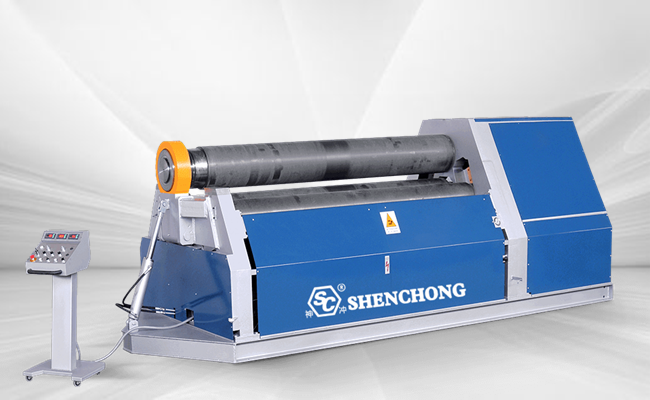

5. フレームとベース

フレームとベースは、板圧延機の主要な支持構造であり、装置の安定性と精度を確保します。その特徴は以下の通りです。

- 高強度設計: 通常は鋳鋼または溶接鋼構造で、高い負荷に耐えることができます。

- 優れた剛性:機器の動作中の振動や変形を軽減します。

- 安定したベース: 機器の設置および固定の基盤を提供します。

6. 給排装置

供給および荷降ろし装置は、プレートの装填と完成品の取り出しを補助し、手作業を減らして効率を向上させるために使用されます。

- 給餌装置: プレート圧延機へのプレートの供給を容易にするためのコンベアベルトまたはローラーが含まれます。

- 荷降ろし装置: 一部の板圧延機には、 自動荷降ろしシステム 完成品の取り出しを容易にするため。

7. 制限装置および補正装置

- 制限装置:加工中にプレートがずれるのを防ぐためにプレートの位置を制御するために使用されます。

- 修正装置:曲げ精度を確保するためにプレートの初期位置を調整します。

8. 潤滑および冷却システム

潤滑および冷却システムは、機器の稼働部品を保護し、その耐用年数を延ばすために使用されます。

- 潤滑システム: ローラーやギアなどの主要部品に潤滑油を定期的に供給して摩擦を減らします。

- 冷却システム: 冷却剤またはファンを通じて熱を放散し、油圧システムとモーターの過熱を防止します。

9. 安全保護装置

作業者と設備の安全を確保するため、板圧延機には次のようなさまざまな保護装置が装備されています。

- 緊急停止ボタン:緊急時に機器を素早く停止します。

- 保護カバー:危険な部分を覆い、作業者が接触するのを防ぎます。

- 過負荷保護: 機器の負荷が設計範囲を超えると自動的にシャットダウンします。

10. 追加の機能デバイス

特定のニーズに応じて、プレート圧延機には次のような追加装置が装備される場合があります。

- 円錐圧延装置:円錐形部品の加工に特化します。

- 測定システム:プレートの曲げ半径と形状をリアルタイムで監視します。

- 自動センタリング システム: 処理中にプレートが常に中央に位置することを保証します。

11. 要約

板圧延機のコンポーネントには、主にローラーシステム、駆動システム、油圧システム、制御システム、フレームとベース、供給および荷降ろし装置、および安全保護と潤滑および冷却システムが含まれます。

すべての部品が連携して動作することで、金属板の曲げ加工を効率的かつ正確に完了することができます。板圧延機の種類によって具体的な構成は異なりますが、基本的な原理と機能は同じです。