Índice

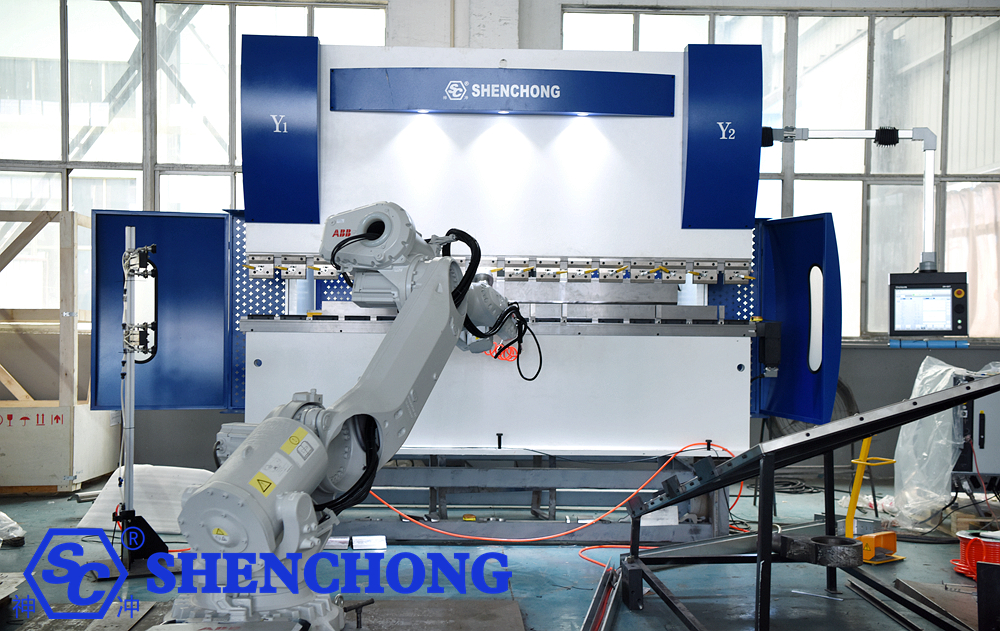

A dobra robótica de chapas metálicas refere-se às operações automatizadas de dobra de chapas metálicas realizadas por robôs industriais em conjunto com Máquinas de dobra de prensa CNCÉ um componente crucial na fabricação inteligente de chapas metálicas, melhorando significativamente a eficiência da produção, a precisão da dobra e a segurança.

1. Visão geral do sistema de dobra robótica

Um sistema robótico de dobra de chapas metálicas é uma unidade automatizada completa composta pelas seguintes partes:

- Prensa dobradeira CNC: Normalmente uma prensa dobradeira servo ou hidráulica com funções de detecção e compensação de ângulo.

- Robô industrial: Responsável por agarrar, posicionar, virar, alimentar e descarregar materiais. Robôs de seis eixos são comumente usados (ex.: KUKA, ABB, Yaskawa, etc.).

- Garra de extremidade (garra): Projetada especificamente para peças de chapa metálica, utilizando ventosas a vácuo, adsorção eletromagnética ou fixação mecânica.

- Sistema de posicionamento visual (opcional): Utilizado para alinhamento automático de chapas metálicas e reconhecimento da posição de furos.

- Software de controle de dobra e sistema de controle de coordenação: Permite a sincronização dos movimentos da máquina de dobra e do robô, o planejamento de trajetória e o controle da sequência de dobra.

2. Fluxo de trabalho de dobra robótica de chapas metálicas

1) Alimentação de material em folhas

Ações do robô: Pega chapas de metal da estante, palete ou mesa de carregamento.

Pinças comuns: ventosas a vácuo, dispositivos de sucção magnética ou pinças mecânicas.

Funções principais:

- Detecção automática da posição da folha (através de pinos de posicionamento ou sistema de visão)

- Reconhecimento automático do tamanho e da orientação da folha

- Evita a coleta de várias folhas (detecção de vácuo)

2) Posicionamento e alinhamento do material em chapa

Finalidade: Garantir que a folha de material seja colocada com precisão na área de trabalho da dobradeira.

Métodos de implementação:

- Utilizando blocos de posicionamento (limitadores mecânicos)

- Sistema de posicionamento visual (identificação da posição ou das bordas dos furos)

- Ajuste automático do batente traseiro da dobradeira.

Pontos de controle: Os sistemas de coordenadas do robô e do batente traseiro da dobradeira devem ser rigorosamente calibrados.

3) Alimentação da prensa dobradeira

Ações do robô: Alimenta a folha de material ao longo de um percurso predeterminado entre as matrizes superior e inferior da máquina de dobrar.

Controle síncrono: Antes da matriz superior da máquina de dobra descer, o robô permanece estacionário e libera a pressão de fixação adequada.

Comunicação: O robô e a máquina de dobra estão conectados em tempo real via E/S ou barramento de campo (como PROFINET, EtherCAT).

4) Primeira Dobra

Ações da máquina de dobrar: Executa o primeiro ângulo de dobra de acordo com o programa definido.

Ações do robô:

- Mantém a estabilidade da peça de trabalho

- Retrai-se adequadamente após a flexão para evitar interferências.

- Monitora a deformação da peça de trabalho

5) Virar e reposicionar

Ações do robô: Ajusta a postura da chapa metálica (virando, girando ou inclinando) de acordo com a sequência de dobra.

Operações típicas:

- Cambalhota para cima, cambalhota para baixo, cambalhota lateral

- Ajuste secundário do ângulo de curvatura

- Múltiplas operações de dobra em conjunto com a máquina de dobrar.

Pontos de controle principais: Planejamento de trajetória para evitar colisões, transição suave de postura.

6) Ciclo de flexão em várias etapas

O sistema repete o ciclo de “alimentação—dobra—virada—reposicionamento”.

O sistema identifica automaticamente a sequência de curvatura e otimiza a trajetória do robô.

O ângulo de curvatura é controlado pelo programa CNC da dobradeira; o robô é responsável apenas pelo posicionamento e fixação da peça.

7) Descarregamento

Ação do robô: Coloca a peça dobrada na área de produtos acabados, na linha de produção ou no palete.

Funções opcionais:

- Inspeção do produto acabado (dimensões, ângulos)

- Empilhamento ou classificação automática

- Conexão com processos subsequentes (ex.: soldagem, retificação)

8) Ciclo e Monitoramento do Sistema

Produção cíclica automática: Assim que o processo de dobra de uma peça é concluído, o robô inicia automaticamente o próximo.

Sistema de controle:

- Controle de articulação entre robô e máquina de dobra

- Monitoramento em tempo real do status e alarmes dos equipamentos.

- Carregamento de dados do sistema MES (lote de produção, tempo de ciclo, taxa de aprovação)

3. Características técnicas da dobra robótica de chapas metálicas

O sistema robótico de dobra de chapas metálicas integra um robô industrial, uma prensa dobradeira CNC e um sistema de posicionamento por visão e controle inteligente, permitindo a dobra de chapas metálicas totalmente automatizada, de alta precisão e em múltiplos processos. Suas principais características técnicas se refletem nos seguintes aspectos:

1) Controle de dobra de alta precisão

Repetibilidade do robô: ±0,05 mm ~ ±0,1 mm

Precisão do ângulo de curvatura: ±0,2° ~ ±0,5°

Com o sistema de compensação de ângulo e detecção automática da dobradeira, é possível obter um controle de precisão em circuito fechado.

O monitoramento em tempo real da força de flexão e o feedback do ângulo corrigem automaticamente os erros.

2) Planejamento Inteligente de Trajetória e Controle de Atitude

Softwares de programação offline (como RobotStudio, KUKA.Sim, RoboDK) geram automaticamente o caminho de curvatura.

Algoritmos inteligentes de desvio de obstáculos garantem uma operação sem colisões entre o robô e o molde, a chapa metálica e a estrutura da máquina.

O controle coordenado multieixos permite ações complexas como inversão, rotação e reposicionamento de chapas metálicas.

A simulação de gêmeos digitais é usada para verificar o processo de curvatura antecipadamente.

3) Flexibilidade e Troca Rápida

O controle programado permite a troca rápida entre tarefas de dobra para diferentes peças.

Os parâmetros da matriz, do dispositivo de fixação e do robô podem ser recuperados automaticamente.

Adequado para produção de múltiplas variedades, em pequenos lotes ou em linhas mistas.

Integra-se com sistemas MES para agendamento automatizado de tarefas.

4) Carregamento e descarregamento automatizados

O robô completa todo o processo de carregamento → dobra → descarregamento por meio de ventosas ou garras eletromagnéticas.

Possui detecção automática da posição, espessura e formato da chapa metálica.

Integra-se com sistemas automatizados de movimentação de materiais, AGVs ou sistemas de esteiras transportadoras para operação não tripulada.

5) Segurança e Controle Colaborativo

A máquina de dobrar e o robô realizam movimentos sincronizados através de comunicação via barramento (EtherCAT / PROFINET / Modbus).

Equipado com proteção multinível, incluindo cortinas de luz de segurança, scanners a laser, cercas e intertravamentos de controle de acesso.

O sistema de controle possui parada de emergência e lógica anticolisão.

A Interface Homem-Máquina (IHM) exibe o status de curvatura e informações de alarme em tempo real.

6) Gestão orientada por dados e visualizada

Coleta de dados em tempo real, como força de flexão, ângulo e tempo de ciclo.

Rastreabilidade dos lotes de produção, operadores e parâmetros de dobra.

Integração com sistemas ERP/MES para gestão digital da fábrica.

Pode ser equipado com algoritmos de IA para analisar a eficiência da produção e o consumo de energia.

7) Design econômico e confiável

As dobradeiras servo-hidráulicas ou totalmente elétricas oferecem uma economia de energia de 30% a 50%.

Longa vida útil de operação contínua do robô, com um ciclo de manutenção de 3 a 5 anos.

O sistema pode operar continuamente por 24 horas sem intervenção humana, demonstrando alta estabilidade.

Tabela típica de parâmetros de desempenho (para referência):

Item | Conteúdo |

Precisão de dobra | ±0,2°~±0,5° (dependendo do modelo da máquina e do sistema de visão) |

dimensões da chapa metálica | 300×300mm ~ 2500×1500mm (personalizável) |

Faixa de espessura da chapa | 0,5 a 6 mm (comumente usado aço, alumínio, aço inoxidável) |

tonelagem da máquina de dobrar | 80 a 250 toneladas (comum) |

Carga do robô | 20 a 500 kg (dependendo da espessura e do tamanho da placa) |

Nível de automação | Estão disponíveis linhas de produção automáticas de máquina única, flexíveis e não tripuladas. |

Processo de programação | Trajetória de curvatura gerada por meio de software de programação offline. |

Configuração de segurança | Proteção a laser, grades, cercas, portas intertravadas, etc. |

4. Vantagens dos sistemas robóticos de dobra de chapas metálicas

O sistema robótico de dobra de chapas metálicas integra máquinas de dobra CNC com robôs industriais e sistemas de controle inteligentes, proporcionando automação, flexibilidade e inteligência ao processo de dobra. Este sistema oferece vantagens significativas em relação à dobra manual tradicional em termos de eficiência, precisão, segurança, flexibilidade e gestão.

1) Produção automatizada, aumento da eficiência

O robô consegue realizar flexões contínuas 24 horas por dia sem intervenção humana.

Diversas operações de dobra são concluídas em uma única passagem, reduzindo significativamente o manuseio da peça e o tempo de posicionamento.

Um tempo de ciclo elevado por peça e a redução das etapas de operação manual podem aumentar a eficiência da produção em 30%–50%.

Ele pode ser integrado a racks de carregamento, armazéns automatizados e sistemas de logística AGV para formar uma linha de produção totalmente automatizada.

2) Alta precisão e consistência

O robô possui alta precisão de posicionamento (±0,05 mm), e os erros de ângulo de curvatura podem ser controlados dentro de ±0,2°.

A compensação automática de ângulo e a correção do batente traseiro garantem qualidade consistente do produto em cada peça.

Elimina erros, fadiga e dependência da experiência inerentes à operação manual.

3) Produção flexível, adaptável a múltiplas variedades

Permite a identificação automática e a troca rápida de diversas peças de trabalho.

Novos programas de dobra de peças podem ser gerados rapidamente através de software de programação offline.

A troca automática de parâmetros como moldes, dispositivos de fixação e trajetórias permite a fabricação flexível de pequenos lotes e múltiplas variedades.

Adequado para diversos tipos de peças, incluindo gabinetes, painéis elétricos e dutos de ventilação.

4) Alta segurança, baixa intensidade de trabalho

Robôs substituem a operação manual na dobra de chapas metálicas pesadas, evitando os riscos de lesões por esmagamento e operação incorreta.

O sistema está equipado com medidas de proteção multinível, como grades de proteção a laser, cercas de segurança e intertravamentos de controle de acesso.

Reduz a intensidade do trabalho dos operários, melhora o ambiente de trabalho e permite a "operação com isolamento entre humanos e máquinas".

5) Estável e confiável, com custos reduzidos

O sistema possui uma estrutura compacta, um longo ciclo de manutenção e pode operar de forma estável por períodos prolongados.

A automação reduz o número de operadores (normalmente de 2 pessoas para 0-1 pessoa).

Reduz os custos de mão de obra e as taxas de refugo causadas por erro humano.

A máquina de dobrar utiliza servomotores de baixo consumo de energia, economizando de 20% a 40% de consumo de energia.

6) Monitoramento Inteligente e Gerenciamento de Dados

Coleta de dados em tempo real, como ângulo de curvatura, pressão, tempo de ciclo e rendimento.

Integra-se com sistemas MES/ERP para gestão visual da produção e rastreabilidade.

Permite o monitoramento remoto e o diagnóstico de falhas, melhorando o tempo de atividade dos equipamentos.

Expansível com algoritmos de IA para otimização inteligente de agendamento e alerta antecipado de manutenção.

7) Design modular para fácil expansão

Combinação flexível: automação de máquina única, colaboração entre duas máquinas ou integração de linha completa.

Interfaces de módulos padronizadas facilitam atualizações e expansão de funcionalidades.

Suporta a conexão em rede com equipamentos a montante e a jusante (alimentadores, máquinas de moagem, máquinas de teste).

5. Resumo

O sistema robótico de dobra de chapas metálicas é um equipamento inteligente para processamento de chapas metálicas que combina tecnologia de robôs industriais com máquinas de dobra CNC. Ele automatiza todo o processo de carregamento, posicionamento, dobra, inversão e descarregamento de chapas metálicas, alcançando automação, inteligência e operação autônoma do processo de dobra.

Este sistema possui as seguintes características principais:

- Alta precisão: Alta repetibilidade do robô e ângulos de curvatura consistentes.

- Alta eficiência: Operação automática contínua com ciclo de produção estável.

- Alta segurança: Evita o contato manual com a área de curvatura graças ao seu design de proteção abrangente.

- Produção flexível: Suporta troca automática para múltiplos tipos de produtos e pequenos lotes.

- Gestão Inteligente: Pode ser conectado a sistemas MES/ERP para rastreabilidade de dados e visualização da produção.

Ao aplicar a tecnologia de dobra robótica, as empresas podem reduzir significativamente os custos de mão de obra, melhorar a eficiência da produção, aprimorar a qualidade do produto e acelerar sua transformação rumo à manufatura inteligente e às fábricas digitais.