Índice

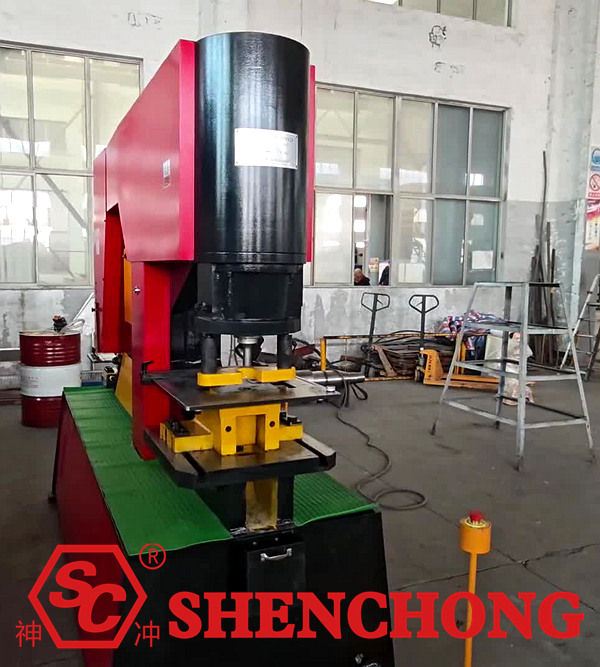

Uma máquina combinada de puncionamento e corte é um equipamento hidráulico de processamento multiestação que integra diversas funções de processamento de perfis metálicos em uma única máquina. É amplamente utilizada em indústrias como estruturas de aço, torres de ferro, energia, pontes e fabricação de máquinas.

Então, como devemos usar e operar corretamente uma máquina combinada de puncionamento e cisalhamento? Abaixo está o Guia de Operação da Máquina Combinada de Puncionamento e Cisalhamento de 2026.

1. Introdução aos equipamentos combinados de puncionamento e corte

A máquina combinada de puncionamento e corte é um equipamento multifuncional para processamento de metais que integra as funções de puncionamento, corte, corte de cantos e ranhuramento. É comumente utilizada para o processamento rápido de perfis e chapas, como cantoneiras, barras chatas, perfis U e chapas de aço.

1) Estações principais

- Posto de perfuração

- Estação de corte de seção

- Estação de corte angular

- Estação de tosquia

- Estação de entalhe

2) Amplamente utilizado em

Estruturas de aço, torres de energia, máquinas de engenharia, ferragens para construção, estantes, componentes de pontes, etc.

3) Componentes Estruturais Básicos

Sistema de estrutura: Estrutura de aço soldada ou fundida de alta resistência

Sistema hidráulico: tanque de óleo, bomba de óleo, motor, conjunto de válvulas, cilindro

Mecanismo de funcionamento de ferreiro hidráulico:

- Deslizador de soco

- Deslizador de cisalhamento

- Dispositivo de pressão

Sistema de controle elétrico: botões, pedal, parada de emergência

Sistema de posicionamento: defletor, régua, escala

Dispositivos de proteção de segurança: Tampa de proteção, interruptor de limite, parada de emergência

4) Principais vantagens e características

- Multifuncional: Reduz o número de máquinas e o espaço necessário no chão de fábrica.

- Alta eficiência: Não há necessidade de mudanças frequentes de máquinas ou estações de trabalho.

- Operação simples: Fácil de operar até mesmo para trabalhadores comuns.

- Estrutura estável: acionamento hidráulico, alta força de punção e cisalhamento.

- Manutenção prática: moldes padronizados, fáceis de substituir.

2. Preparação e Inspeção Pré-Operacional (Procedimento Padrão)

Inspeção Ambiental:

- O terreno é plano e sem manchas de óleo.

- Não há obstruções por perto.

- Iluminação adequada.

Inspeção do sistema elétrico:

- A tensão da fonte de alimentação atende aos requisitos.

- O fio terra é confiável.

- Os botões de controle não estão travados.

Inspeção do sistema hidráulico:

- Nível de óleo: acima da linha central do indicador de nível de óleo.

- Qualidade do óleo: sem emulsificação, sem impurezas.

- Os tubos e conexões de óleo não apresentam vazamentos.

Inspeção de moldes e ferramentas de corte:

- O punção e a matriz inferior estão instalados com segurança.

- A folga de cisalhamento é normal.

- A lâmina de corte é afiada e não lasca.

Confirmação do dispositivo de segurança:

- O botão de parada de emergência é eficaz.

- As capas de proteção estão completas.

- O dispositivo anti-acionamento acidental do pedal está funcionando normalmente.

3. Procedimentos operacionais detalhados para cada estação de trabalho

1) Operação detalhada da estação de trabalho de puncionamento

Seleção de matrizes:

- Diâmetro do punção ≥ Espessura do material × 2

- Quanto mais espesso o material, maior deve ser o diâmetro do furo.

Etapas de instalação:

- Instale o punção.

- Instale a matriz inferior.

- Aperte os parafusos de fixação.

- Teste manualmente a pressão para confirmar a concentricidade.

Posicionamento e golpes:

- Ajuste o defletor para determinar o espaçamento dos furos.

- Mantenha a peça de trabalho próxima à superfície de posicionamento.

- Confirme se ambas as mãos estão afastadas do dado.

- Comece a sequência de socos.

Precauções:

- Não é permitido perfurar materiais empilhados.

- Não utilize ferramentas de perfuração em materiais temperados ou de alta resistência.

- Os materiais descartados devem ser removidos imediatamente.

2) Operação detalhada da estação de tosquia

Preparação para a tosquia:

- Confirme se a espessura do material é ≤ capacidade nominal.

- Ajuste a altura do dispositivo de pressão.

Etapas de cisalhamento:

- Alimente o material de forma suave.

- Alinhe com as marcas de cisalhamento.

- Comece a tosquia.

- Remova o material após o corte.

Requisitos de qualidade para o corte:

- Corte reto

- Pequenas rebarbas

- Sem torção óbvia

3) Estação de corte de aço angular

- Cantoneira de aço próxima à superfície de posicionamento.

- Certifique-se de que a flange esteja perpendicular à lâmina.

- Tosquia completa em uma única passada.

- Verifique a integridade da seção transversal.

4) Estação de corte/entalhe de cantos

- Utilize rigorosamente o molde correspondente.

- Não substitua.

- Experimente cortar um pedaço antes de cada processamento.

4. Procedimentos Operacionais Básicos do Montador de Estruturas Metálicas

1) Ligar

- Ligue o interruptor de energia.

- Ligue o sistema hidráulico.

- Ligue a máquina sem carga de 1 a 2 vezes para confirmar o funcionamento correto e a ausência de ruídos anormais.

2) Operação de perfuração

- Selecione o punção e a matriz de abaixamento apropriados.

- Ajuste o defletor de posicionamento para garantir o posicionamento preciso do furo.

- Coloque a peça de trabalho, certificando-se de que esteja alinhada com a superfície de posicionamento.

- Confirme se suas mãos estão longe do dado.

- Pressione o pedal ou o botão para concluir a operação de perfuração.

Observação:

- É estritamente proibido perfurar materiais excessivamente espessos ou de alta resistência.

- Os resíduos da perfuração devem ser limpos imediatamente.

3) Operação de cisalhamento (Cisalhamento de chapas/perfis)

- Ajuste o dispositivo de pressão de acordo com a espessura do material.

- Encoste a peça de trabalho na régua ou no defletor.

- Alinhe a linha de cisalhamento.

- Inicie a operação de corte.

- Remova a peça de trabalho após tosquia.

Observação:

- Não corte materiais que excedam a capacidade nominal do equipamento.

- Não force o corte alimentando a máquina em um ângulo.

4) Corte/Entalhe de cantos (se configurado)

- Selecione o dado correspondente.

- Confirme a direção de posicionamento da peça.

- Conclua o processamento em uma única operação.

- Verifique a qualidade do corte.

5. Pontos Operacionais de Segurança (Importantes)

- Nunca coloque as mãos na área do molde.

- Nunca opere a mesma máquina simultaneamente com duas pessoas.

- Nunca use luvas durante operações de soco.

- Use sempre óculos de proteção durante o processamento.

- Pare a máquina imediatamente se detectar qualquer anormalidade.

6. Procedimento de desligamento

- Desligue o sistema hidráulico.

- Desconecte a fonte de alimentação principal.

- Limpe a bancada e descarte os resíduos.

- Aplique óleo antiferrugem no molde (para períodos prolongados de inatividade).

7. Pontos de Manutenção Diária

- Verifique o nível do óleo hidráulico a cada turno de trabalho.

- Verifique regularmente o desgaste do molde.

- Afie ou substitua as tesouras cegas imediatamente.

- Se a máquina não for utilizada por um longo período, deixe-a descarregada antes de iniciar o processamento formal.

8. Máquina Combinada de Punção e Cisalhamento: Breve Solução de Problemas Comuns

Problemas | Possíveis causas |

Grandes rebarbas de perfuração | Perfuração do punção / folga inadequada |

Superfície de corte por cisalhamento incorreta | Desgaste insuficiente da ferramenta de corte / fixação insuficiente do material |

Ação fraca | Óleo hidráulico insuficiente / pressão muito baixa |

Ruído anormal | Parafusos soltos / lubrificação insuficiente |