Índice

Os sistemas automatizados de laminação de chapas metálicas integram máquinas de laminação (normalmente de três ou quatro rolos) com sistemas automáticos de carregamento, descarregamento, manuseio, posicionamento, detecção e controle de programação. A automação da laminação de metais permite a operação sem operador ou com mínima intervenção humana, desde o carregamento da chapa plana → centralização automática → laminação → descarregamento automático → medição e produção repetitiva.

Indicado para: produção em massa e fabricação estável de peças redondas/cônicas, como cilindros, tubos, tanques de armazenamento, dutos de ventilação, cascos de vasos de pressão e componentes de chassis de veículos.

1. Componentes da Unidade de Automação de Laminação de Metais

1) Sistema automático de carga e descarga

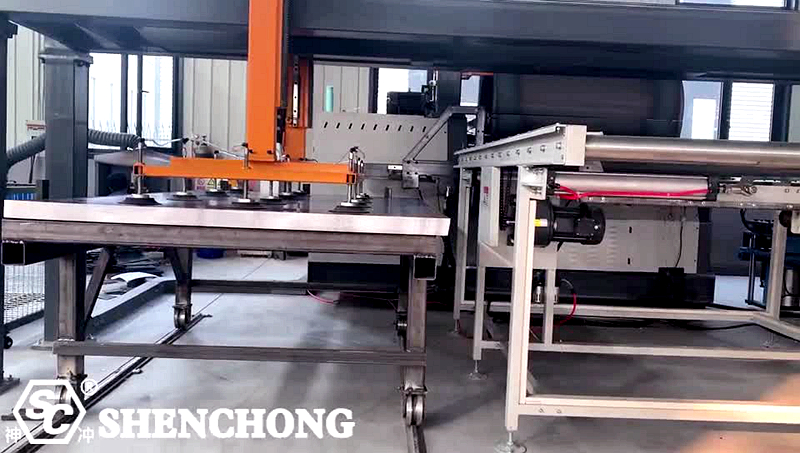

O sistema automático de carga e descarga para máquinas de laminação de chapas é um dispositivo auxiliar inteligente desenvolvido para solucionar problemas como dificuldade de carregamento de chapas, precisão de centragem insuficiente, alta intensidade de trabalho manual e descarga inconveniente após a laminação.

O sistema permite a automação completa de todo o processo antes e depois da máquina de laminação de chapas, através de “manuseio + centralização + amortecimento + descarregamento após a laminação”, melhorando significativamente a eficiência e a segurança da laminação.

- Robô de treliça (Solução comum)

- Controle servo de três eixos X/Y/Z, adequado para manuseio de chapas metálicas de grandes dimensões.

- Capacidade de carga: 300 kg, 500 kg, 800 kg, 1,2 toneladas (opcional).

- Velocidade de operação de até 80~120 m/min (carga leve).

- Sistema de sucção a vácuo ou magnética integrado.

- Plataforma de carregamento de chapas metálicas

- É possível empilhar pacotes inteiros de chapas metálicas.

- O sistema de elevação elétrica mantém a altura da camada superior estável.

- Equipado com dispositivo automático de divisão de folhas.

- Mecanismo de posicionamento e centralização de chapas metálicas

- Dispositivo automático de alinhamento de bordas.

- Correção automática da direção de rotação.

- Oferece precisão de posicionamento de ±0,5 mm (dependendo da dimensão da chapa metálica).

- Dispositivos de fixação de materiais

- Ventosa a vácuo: adequada para placas de aço carbono, aço inoxidável e alumínio.

- Grampo eletroímã permanente: alta capacidade de carga, adequado para placas espessas (8~25mm).

- Grampo mecânico de mandíbula: para chapas robustas e de formato irregular.

- Interface automática para máquina de calandragem de chapas

- Interliga-se com o sistema de controle da máquina de laminação de chapas.

- Identifica automaticamente a posição inicial da chapa laminada.

- Planeja automaticamente o percurso de alimentação/descarregamento.

- Intertravamento de segurança: Trava automaticamente o carregamento e o descarregamento quando a máquina de calandragem de chapas está girando.

- Plataforma de descarregamento pós-enrolamento

- Dispositivo automático de recepção para bobinas acabadas

- Opções de inversão, empilhamento e saída por esteira rolante.

- Conexão opcional para empilhamento do produto acabado ou linha de transporte

2) Corpo principal da máquina de laminação de chapas (equipamento principal)

Tipos de máquinas de calandragem de chapas compatíveis:

- Máquina de laminação de chapas simétrica de três rolos W11

- W12 Máquina de laminação de chapas de quatro rolos (Ideal para Automação Integrada)

- Tipo de ajuste para cima / Tipo de ajuste para baixo / Tipo de acionamento hidráulico

- Suporta pré-dobra cônica, laminação e controle de precisão.

3) Interface de Automação de Laminação de Metais

- Protocolos de barramento estendidos (por exemplo, EtherCAT/CANopen/Profinet)

- Biblioteca de Programas Abertos da Carolina do Norte

- Conexão com robôs/CLPs com um único clique

4) Fluxo de trabalho (Processo típico de laminação automatizada)

- Alimentação automática: Robô/pórtico recolhe chapas de material do depósito.

- Centralização e posicionamento: Ajuste automático por visão ou mecanismo de centralização.

- Pré-dobra automática: a máquina de calandragem de chapas realiza a pré-dobra de acordo com uma curvatura predefinida.

- Laminação e conformação automáticas: Executa o programa de laminação.

- Descarregamento automático de produtos acabados: Braço/carrinho robótico recebe o material.

- Detecção de circularidade (opcional): Medição automática de circularidade a laser

- Sistema automático de empilhamento/armazenagem

2. Funções principais

- Alimentação automática

Robô pórtico / Robô industrial:

Permite agarrar, manusear, virar e posicionar com precisão materiais em folha.

Mecanismo de fixação por ventosa a vácuo:

Adapta-se a diferentes materiais e espessuras de chapa (0,8–20 mm), proporcionando uma sucção estável sem riscar as superfícies.

Rack de alimentação com buffer:

Permite pré-empilhar de 5 a 20 folhas, reduzindo a frequência de manuseio manual.

Plataforma de centralização e posicionamento:

Detecta automaticamente as posições esquerda-direita e frente-trás do material em chapa, corrige os desvios e garante a entrada precisa no laminador.

- Centralização e alimentação automáticas

Alinhamento adaptativo de bordas:

Garante o ângulo de alimentação preciso por meio de medição a laser.

Alimenta automaticamente o material em folha para a posição inferior dos rolos do laminador.

- Processo de Laminação Coordenado

Esteira transportadora automática de rolos / rolos motorizados:

Impulsiona suavemente o material em folha até a entrada do laminador.

Medição a laser / Sensor de borda:

Identifica automaticamente a borda da folha de material e o ponto inicial de laminação, melhorando a precisão da primeira laminação.

Dispositivo de fixação pneumático/servo:

Fixa firmemente o material em folha, reduzindo o deslizamento.

- Descarregamento automático

Sistema de carrinho de transporte/suporte com roletes:

Acolhe o cilindro enrolado, impedindo que ele caia e se deforme.

Estrutura de descarga lateral:

Empurra automaticamente o cilindro para fora da área de rolamento, aumentando a segurança.

Mecanismo ejetor telescópico (para laminadores de quatro rolos):

Ejeta o cilindro formado de entre os rolos de laminação e o transfere para a esteira de rolos de descarga.

3. Gama de máquinas de laminação de chapas aplicáveis

Tabela comparativa:

Tipos de máquinas de laminação de chapas | Aaplicabilidade | Notas |

Máquina de laminação de chapas de três rolos (W11) | ★★★★☆ | Aplicações comuns, carga moderada |

Máquina de laminação de chapas de quatro rolos (W12) | ★★★★★ | Ideal para automação, posição de carregamento estável |

Máquina de laminação de chapas de grande porte e alta resistência (chapas de 20 a 60 mm de espessura) | ★★★★☆ | Requer grampos eletromagnéticos permanentes ou garras mecânicas. |

Pequena máquina de laminação | ★★★☆☆ | Adequado para uso com um braço robótico leve. |

4. Vantagens do Sistema de Automação de Laminação de Metais

1) Redução significativa dos custos de mão de obra

- O número de pessoas necessárias por máquina de laminação de chapas é reduzido de 2-3 para 0,5 (monitoramento).

- Não é necessário levantar, centralizar ou dar suporte manualmente durante o processo de laminação.

2) Aumento significativo da eficiência

- A velocidade de alimentação aumentou em 50%-200%.

- O posicionamento automático é mais estável do que a operação manual.

- Adequado para operações de laminação contínua em lotes.

3) Melhoria na consistência de laminação

- O centragem e o posicionamento automáticos reduzem os erros de deslocamento.

- A retidão da placa é mais estável e a elipticidade de rolamento é menor.

- A consistência entre vários lotes é melhorada pelo 20-40%.

4) Segurança aprimorada

- Evita o contato manual com placas pesadas e com a área de rolamento.

- Digitalização a laser de processo completo + intertravamento de segurança.

- Alarme automático para detecção de desalinhamento da placa.

5) Estabelecimento de padrões de qualidade

- Alta consistência no ângulo de alimentação.

- A precisão de rolamento foi aprimorada pelo modelo 20-30%.

- O erro de rolamento estabilizou-se dentro de ±1-2 mm.

- Adequado para produção contínua em vasos de pressão de alta tecnologia e na indústria de dutos.

6) Projetado especificamente para tamanhos grandes e pratos pesados

- Particularmente adequado para chapas com espessura de 6 a 40 mm e chapas de grande formato.

- Robôs/estruturas treliçadas, em conjunto com dispositivos de movimentação de materiais, podem manusear materiais pesados com facilidade.

5. Exemplo de configuração típica (Compatível com W12-12×2500)

- Máquina de laminação SC Modelo: W12-12×2500 (12mm×2500mm)

- Capacidade de carga da treliça: 500 kg

- Método de sucção: Sucção por eletroímã permanente + separador de folhas

- Mecanismo de centralização: alinhamento automático bilateral + medição a laser

- Método de descarregamento: Rolo transportador automático após o rolamento

- Área total ocupada: aproximadamente 10 m × 5 m

- O layout pode ser personalizado de acordo com a espessura, largura, diâmetro de laminação e espaço disponível na sua oficina.

6. Resumo

O sistema de automação de laminação de chapas metálicas SC consiste em uma máquina de laminação de chapas, dispositivo automático de carga e descargaO sistema é composto por um software de controle inteligente e módulos de detecção. Ele pode automatizar todo o processo de manuseio de chapas metálicas, desde a seleção do material, centralização, pré-dobra, laminação até o descarregamento. O sistema utiliza robôs ou métodos de manuseio por treliça e é integrado à máquina de laminação de chapas para controle. Possui laminação de alta precisão, produção estável e capacidade de operação contínua sem operador, tornando-o particularmente adequado para cenários de produção em lote, como peças cilíndricas, dutos de ar, tubos e cascos de vasos de pressão.

- Aumento da capacidade de produção: O tempo de ciclo padronizado é estável e controlável, melhorando a eficiência em 1,5 a 3 vezes.

- Redução da mão de obra: A força de trabalho é reduzida de 3 a 4 pessoas para 1, diminuindo a intensidade do trabalho e os custos.

- Qualidade mais consistente: Maior consistência em circularidade e retidão, reduzindo o retrabalho.

- Fábrica Inteligente Escalável: Pode interagir com armazéns de materiais, linhas de soldagem e sistemas MES para alcançar operações orientadas por dados.