Índice

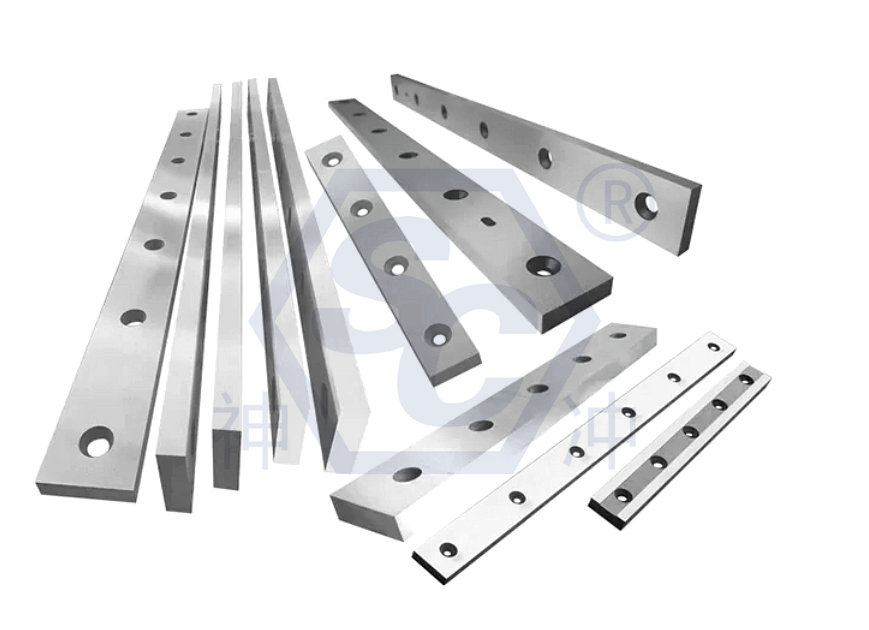

As lâminas de máquinas de corte de chapas são um dos principais componentes de uma máquina de corte de chapas metálicas, determinando diretamente o desempenho de corte, a qualidade do processamento, a eficiência da produção e a vida útil do equipamento. Em setores como processamento de chapas metálicas, fabricação de máquinas, automotivo, eletrodomésticos e construção civil, a qualidade das lâminas desempenha um papel decisivo nos resultados da produção. A seguir, uma análise detalhada da importância das lâminas de máquinas de corte.

1. A importância das lâminas da máquina de corte de chapas

1) Fatores-chave que determinam a qualidade do cisalhamento

Uma lâmina afiada com dureza apropriada garante uma superfície de cisalhamento lisa, sem rebarbas e sem rachaduras.

Material de lâmina de baixa qualidade ou desgaste severo resultarão em:

- Rebarbas de cisalhamento excessivas

- Deformação da borda da placa

- Alta taxa de refugo de peças

Impactando diretamente na qualidade das etapas subsequentes do processamento, como soldagem, dobra e pintura.

2) Impacto na estabilidade do equipamento

Lâminas de baixo desgaste com resistência insuficiente:

- Lasca e racha facilmente durante o corte.

- Isso pode causar vibração significativa e impacto anormal.

- Em casos graves, pode danificar componentes críticos, como o porta-lâmina e o cilindro.

Lâminas de alta qualidade protegem eficazmente a estrutura da máquina de corte e prolongam sua vida útil.

3) Determinação da eficiência da produção e dos custos operacionais

Lâminas duráveis estendem o ciclo de troca de lâminas, reduzindo o tempo de inatividade. Lâminas afiadas oferecem baixa resistência ao cisalhamento e alta velocidade de corte, aumentando a capacidade de produção.

As trocas frequentes de lâminas aumentam:

- Tempo de inatividade da produção

- Custos de mão de obra e comissionamento

- Custos de reparo

4) Diretamente ligado ao desempenho econômico da empresa

Embora de alta qualidade máquina de corte de placa as lâminas podem ser mais caras para comprar, elas:

- Excelente desempenho de cisalhamento e redução de refugo. Longa vida útil, economizando custos de reposição.

- Reduz falhas de equipamentos e custos de manutenção.

- É um componente essencial com investimento único e benefícios de longo prazo.

5) Atende às necessidades de diferentes processos e materiais

Para diferentes materiais (aço carbono, aço inoxidável, chapa de alumínio, aço de alta resistência, etc.), diferentes espessuras e diferentes processos (cisalhamento a frio, cisalhamento a quente), os materiais de lâmina correspondentes precisam ser configurados.

A seleção racional garante precisão e confiabilidade de corte, atendendo às necessidades de processamento personalizadas dos clientes.

Comparação do papel da lâmina em todo o sistema de corte:

Componentes | Principais funções | Crítico ou não |

Estrutura principal da máquina de corte | Fornece suporte e transmissão | Importante |

Sistema hidráulico/sistema de acionamento | Fornece poder de corte | Importante |

Lâminas (superior e inferior) | Completa diretamente a ação de corte | Componente crítico central |

Sistema de controle | Controla o ritmo e a duração do corte | Importante |

Dispositivo de posicionamento | Alimenta materiais com precisão | Menor importante |

As lâminas da máquina de corte de chapas são o componente de execução direta da ação de "corte". Sem uma boa lâmina, por mais avançados que sejam outros sistemas, eles não podem garantir o efeito final do processamento.

2. Consequências de ignorar a qualidade da lâmina

Ignorar a qualidade das lâminas de corte frequentemente leva a uma série de consequências graves, não apenas afetando os resultados do corte, mas também causando danos ao equipamento, redução da eficiência da produção e até mesmo riscos à segurança. As principais consequências de ignorar a qualidade das lâminas são:

1) Fatores-chave que determinam a qualidade do cisalhamento

- Baixa afiação e dureza insuficiente: cortes ininterruptos e irregulares, exigindo cisalhamento repetido

- Desgaste excessivo da lâmina: grandes rebarbas e superfícies de corte ásperas

- Quebra ou lascamento da lâmina: as bordas da folha rasgam, dobram e ficam raspadas

- Incompatibilidade do material da lâmina com o material de cisalhamento: aderência da folha, rachaduras e deformação por cisalhamento

Consequências: Impacto sério na qualidade do produto, levando a retrabalho, devoluções e reclamações de clientes.

2) Aumento do risco de falhas e danos ao equipamento

- Lâminas de baixa qualidade não são tenazes e se tornam quebradiças com facilidade, fazendo com que o choque de cisalhamento seja transmitido ao corpo da máquina.

- O uso prolongado de lâminas desgastadas pode submeter o equipamento a cargas anormais.

Lâminas desiguais ou deformadas podem causar:

- Força desigual no porta-ferramentas

- Desgaste irregular da haste do pistão ou do eixo da lâmina

- Aquecimento anormal do sistema hidráulico

Consequências: Redução da vida útil do equipamento, aumento dos custos de reparo e, em casos graves, tempo de inatividade do equipamento.

3) Eficiência de produção significativamente reduzida

- Substituição frequente de lâminas: aumento do tempo de inatividade e custos de manutenção mais altos

- Alta resistência ao cisalhamento: velocidade de corte mais lenta e capacidade de produção reduzida

- Problemas frequentes de qualidade: exigem processamento secundário ou descarte, retardando a produção

Consequências: Capacidade de produção limitada, entrega atrasada e impacto na satisfação do cliente e na reputação da empresa.

4) Aumento dos custos de fabricação

- Embora lâminas de baixa qualidade sejam baratas, elas têm vida útil curta e exigem substituição frequente.

- Isso leva ao aumento da manutenção, desperdício de material e aumento do consumo de energia.

- Os custos indiretos podem até exceder o investimento em lâminas de alta qualidade.

Conseqüência: “Economizar dinheiro em lâminas, mas perder dinheiro na linha de produção” — um erro caro.

5) Aumento dos riscos de segurança

- Lâminas quebradas podem voar e causar ferimentos pessoais.

- O cisalhamento descontrolado pode fazer com que o material da folha escorregue ou salte, ameaçando a segurança do operador.

- Lâminas instáveis ou deformadas podem aumentar o risco de acidentes.

Consequências: A violação das normas de segurança pode resultar em responsabilidade legal ou até mesmo na suspensão da produção.

Recomendações:

- De preferência, escolha marcas confiáveis ou fornecedores de lâminas com certificações de qualidade.

- Selecione lâminas de material e especificações adequados, de acordo com o material a ser cortado e o equipamento utilizado. Verifique regularmente o desgaste das lâminas e substitua-as imediatamente.

- Evite usar lâminas gastas para reduzir perdas.

3. Como escolher a lâmina de tesoura certa?

Selecionar a lâmina de corte correta é fundamental para garantir a qualidade do corte, melhorar a eficiência da produção e prolongar a vida útil do equipamento. A seleção das lâminas para máquinas de corte de chapas exige uma análise abrangente de fatores como o material de corte, a espessura do corte, a frequência de uso e o tipo de equipamento. A seguir, um guia sistemático e prático para a seleção de lâminas de corte:

1) Identifique o material de cisalhamento

Diferentes materiais têm diferentes requisitos de desempenho para lâminas, o que é o primeiro passo na seleção.

Tabela de Análise de Seleção:

Materiais Tosquiado | Recomendado lâmina materiais | Características |

Aço carbono comum (Q235, Q195) | T10, 9CrSi | Baixo custo, dureza moderada |

Aço de liga baixa-média (Q345, 16Mn) | 6CrW2Si, Cr12MoV | Alta resistência, excelente resistência ao desgaste |

Aço inoxidável (304, 201, etc.) | Cr12MoV, SKD11 | Alta dureza, resistência à corrosão |

Aço de alta resistência, chapa de aço silício | SKD11, aço para metalurgia do pó (ASP23) | Resiste a lascas e desgaste |

Cobre, alumínio, ligas de alumínio | T8, T10 | Sem danos materiais, baixo custo |

Corte a quente (chapa laminada a quente) | H13 | Resiste à fadiga térmica e ao cisalhamento de alta temperatura |

2) Determine a espessura e a frequência de cisalhamento

Tabela de Análise de Seleção:

- Placas finas (<3 mm) podem usar lâminas convencionais, como T10 e 9CrSi.

- Recomenda-se o uso de placas de espessura média (3–8 mm) utilizando Cr12MoV.

- Recomenda-se o uso de chapas grossas ou de alta resistência (>8 mm) utilizando materiais de alta resistência, como SKD11 e ASP23.

Frequência de uso:

- Cisalhamento de baixa frequência → Econômico, escolha T10 ou 9CrSi.

- Cisalhamento de média frequência → Econômico, escolha 6CrW2Si ou Cr12MoV.

- Cisalhamento de alta frequência e alta intensidade → Aço SKD11 resistente ao desgaste ou aço de metalurgia do pó são mais adequados.

3) Combinando o tipo de máquina de corte

Tipos de máquinas de corte | Recomendado lâmina materiais | Descrição |

Máquina de corte mecânica | T10, 9CrSi | Material econômico suficiente para o trabalho |

Máquina de corte hidráulica | Cr12MoV, 6CrW2Si | Estabilidade de cisalhamento, requisitos de longa vida útil |

SKD11, ASP23 | Requisitos de alta precisão, boa estabilidade | |

Máquina de corte a quente | H13 | Requer alta resistência à temperatura e resistência a rachaduras térmicas |

4) Combinando custo e vida útil

Material | Custo | Vida útil | Formulários |

T10 | ★ | ★★ | Cisalhamento geral, aplicações de baixa frequência |

9CrSi | ★★ | ★★★ | Aplicações de média frequência para chapas de aço comuns |

Cr12MoV | ★★★ | ★★★★ | Aço inoxidável, corte de alta resistência |

SKD11 | ★★★★ | ★★★★★ | Aço de alta resistência, corte de precisão |

ASP23 | ★★★★★ | ★★★★★★ | Fabricação de ponta, produção em alto volume |

Recomendação:

Se o orçamento de curto prazo for limitado, você pode escolher materiais com boa relação custo-benefício. Para uma produção estável a longo prazo, você deve escolher materiais duráveis.

4. Resumo

1) A importância das lâminas da máquina de corte de chapas

- Determina a qualidade do cisalhamento: afeta a suavidade e a precisão da aresta de cisalhamento

- Proteção da estrutura do equipamento: aumenta a vida útil da máquina e reduz falhas

- Melhora a eficiência da produção: reduz as trocas de lâminas e aumenta a velocidade de corte

- Custos gerais reduzidos: reduz custos ocultos, como tempo de inatividade, sucata e reparos

- Adapta-se a diversas necessidades: adapta-se a tarefas de corte de diferentes materiais e processos

2) Etapas práticas de seleção

- Confirme o tipo e a dureza do material de cisalhamento

- Confirmar a faixa de espessura de cisalhamento

- Confirme a frequência de cisalhamento e o tempo de operação contínua

- Confirme o modelo e o modo de operação da máquina de corte

- Compare a vida útil da lâmina com o custo orçado

- Seleciona produtos de fabricantes respeitáveis com tratamento térmico e garantia de qualidade