Índice

Melhorar a eficiência operacional da máquina de corte é de grande importância prática e está relacionado à capacidade de produção, controle de custos, ciclo de entrega, qualidade do produto e outras dimensões-chave da empresa. Como melhorar efetivamente a eficiência da máquina de corte? A chave para melhorar a eficiência operacional das máquinas de corte de chapas metálicas reside em: desempenho do equipamento, fluxo do processo, operação do pessoal, automação e sistema de gestão, etc.

1. Análise dos fatores que afetam a eficiência de trabalho da máquina de corte

A análise dos fatores que afetam a eficiência operacional da máquina de cisalhamento é uma etapa fundamental para aprimorar a capacidade de produção e otimizar os processos. A seguir, um resumo detalhado dos principais fatores que afetam a eficiência da máquina de cisalhamento, considerando diversas dimensões, para ajudar você a identificar gargalos e desenvolver medidas de melhoria.

1) Fatores de equipamento

Fatores | Descrição do impacto |

Tipo de máquina de corte | As máquinas de corte hidráulicas cortam com mais suavidade do que as máquinas de corte mecânicas, e as máquinas de corte CNC têm um maior grau de automação, o que é adequado para produção de alta precisão e alta eficiência. |

Status de desempenho do equipamento | Equipamentos velhos ou mal conservados reduzem a velocidade de corte, aumentam o tempo de inatividade e afetam a capacidade geral de produção. |

Qualidade da lâmina e grau de desgaste | Facas cegas podem causar corte ruim, aumento na taxa de retrabalho e até mesmo falha no corte normal em casos graves. |

Se o ajuste da folga da lâmina é razoável | Lacunas muito grandes ou muito pequenas afetarão a qualidade e a velocidade do corte, especialmente ao cortar materiais de espessuras diferentes. |

Equipamentos de suporte à automação | A falta de dispositivos automáticos de alimentação, empilhamento ou coleta de resíduos aumentará a intervenção manual e reduzirá a eficiência. |

2) Fatores do operador

Fatores | Descrição do Impacto |

Proficiência operacional | Trabalhadores experientes podem reduzir o tempo de configuração, posicionamento e troca de material; novatos são propensos a operações inadequadas, aumentando a taxa de erros e o tempo de inatividade não planejado. |

Conscientização sobre segurança e operação padronizada | A operação fora do padrão pode causar falhas ou até mesmo acidentes de segurança, afetando a eficiência geral da operação. |

Controle de tempo de troca de ferramentas e materiais | Processos operacionais não qualificados ou layout de mesa de operação irracional prolongarão o tempo auxiliar. |

3) Fatores materiais

Fatores | Descrição do Impacto |

Tipo de material (aço inoxidável, alumínio, aço carbono, etc.) | Diferentes materiais apresentam diferentes dificuldades de cisalhamento. Materiais de alta resistência apresentam baixas velocidades de cisalhamento e desgaste rápido. |

Espessura e largura da placa | O corte de chapas grossas exige forças de cisalhamento maiores, o que reduz o ritmo de operação do equipamento; a alimentação de chapas largas também consome mais tempo. |

Problemas de qualidade da matéria-prima | Placas irregulares ou oleosas podem causar deslizamento e desalinhamento, aumentando as taxas de retrabalho e dificuldades operacionais. |

4) Fatores de processo e agendamento

Fatores | Descrição do impacto |

Sequência de cisalhamento e otimização de layout | Um layout razoável reduz a conversão de processos e melhora a utilização de materiais; um layout irracional aumenta o desperdício e o tempo de troca. |

Tamanho do lote | Pequenos lotes com diversas variedades aumentarão o tempo de troca de molde/programa, enquanto grandes lotes são adequados para processamento contínuo e eficiente. |

Requisitos de controle de erro de cisalhamento | Se o requisito de precisão for alto, a velocidade de cisalhamento precisa ser reduzida, a frequência de ajuste aumenta e a eficiência é afetada. |

5) Fatores de gestão e ambientais

Fatores | Descrição do impacto |

Razoabilidade do plano de produção | A programação caótica e as frequentes mudanças de material farão com que o equipamento fique ocioso e se ajuste com frequência, reduzindo o tempo efetivo de operação. |

Sistema de gestão de manutenção | A implementação de manutenção regular e preventiva determina se o equipamento opera de forma estável. |

Layout do local de trabalho | Caminhos de alimentação/descarga irracionais e espaços lotados aumentarão o tempo de manuseio manual. |

Registro de produção e mecanismo de feedback | Decisões sem suporte de dados podem não ser capazes de encontrar gargalos, e as melhorias de eficiência são difíceis de quantificar. |

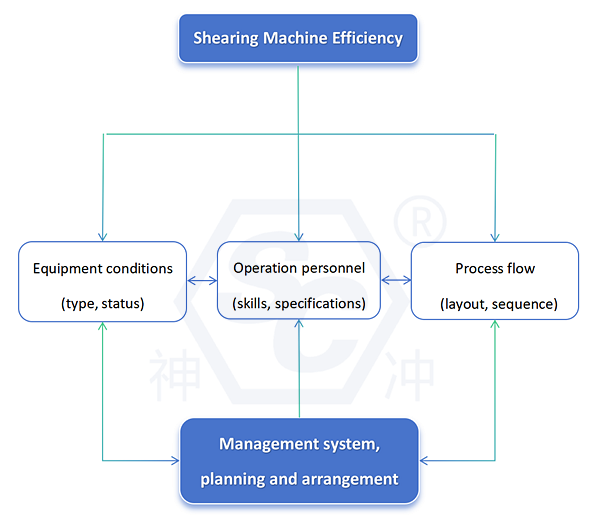

Diagrama de relacionamento dos fatores de influência (breve):

2. Como melhorar a eficiência da máquina de corte?

A chave para melhorar a eficiência da máquina de corte de chapas está na otimização dos seguintes aspectos: desempenho do equipamento, fluxo do processo, operação do pessoal, assistência de automação e sistema de gestão. A seguir, um plano especial de melhoria para máquinas de corte de chapas metálicas (como máquina de corte hidráulica nc, máquina de corte CNC).

1) Otimização e manutenção de equipamentos

– Utilize equipamentos de alto desempenho

Usar Máquina de corte CNC (CNC): controle o comprimento, o ângulo e a quantidade por meio do programa para melhorar a precisão e o ritmo.

Configurar sistema hidráulico com acionamento de frequência variável: pode aumentar a velocidade de corte e reduzir o consumo de energia.

Use lâminas de alta qualidade: aço-liga ou carboneto, maior vida útil de corte e menor frequência de afiação.

– Escolha o tipo certo de máquina de corte

Escolha a máquina de corte correta (como máquina de corte mecânica, máquina de corte NC, máquina de corte CNC, etc.) de acordo com a espessura do material, material e requisitos de corte para evitar sobrecarga ou ineficiência.

– Ajuste razoável da folga da lâmina

Defina valores padrão de folga da lâmina para placas de diferentes espessuras e materiais para melhorar a qualidade e a eficiência do corte e reduzir o retrabalho.

– Implementar manutenção regular

Verifique diariamente o nível do óleo hidráulico, vazamentos na tubulação e desgaste das lâminas.

Garanta o funcionamento normal do sistema de lubrificação, verifique se o óleo hidráulico está limpo e suficiente e substitua regularmente as peças de desgaste (como lâminas, vedações, etc.) para reduzir o tempo de inatividade.

Estabeleça um sistema TPM para evitar tempo de inatividade causado por falhas repentinas.

2) Otimização de processos

– Otimizar o projeto do layout de cisalhamento

Use software de aninhamento (como FastCAM, Lantek) para maximizar a utilização do material e reduzir o tempo de troca de material.

– Tosquia unificada em lote

Centralize o processamento de chapas com a mesma espessura, material e tamanho para reduzir o ajuste frequente da folga e das configurações das lâminas.

– Reduzir o tempo de não processamento

Organize a sequência de corte de forma mais razoável (primeiro grande e depois pequeno, primeiro reto e depois cantos), reduza o manuseio e a troca de material.

3) Melhoria da operação de pessoal

– Instruções operacionais padrão (POP)

Inclui etapas de carga e descarga, ajuste da folga das lâminas, operações de inspeção diária e redução de erros humanos.

– Treinamento de habilidades

Operadores experientes podem reduzir o tempo de ajuste e melhorar o ritmo de cisalhamento.

Treinar a capacidade de identificar sons anormais, problemas hidráulicos e problemas de qualidade de cisalhamento.

– Combinação de segurança e eficiência

Use alinhamento a laser ou régua de posicionamento para melhorar a precisão da operação e evitar calibração repetida.

4) Introdução de dispositivos auxiliares

– Dispositivo de fixação/suporte correspondente

Reduz o posicionamento impreciso causado pela flacidez de placas grandes, adequado para cisalhamento de placas longas.

– Posicionamento a laser ou assistência de sensor fotoelétrico

Obtenha posicionamento rápido e preciso, evite alinhamentos repetidos, reduza erros e horas de trabalho.

5) Automação e atualização digital

– Introdução do sistema CNC (CNC)

A máquina de corte guilhotina hidráulica CNC pode controlar o comprimento e o ângulo de corte por meio do programa para melhorar a precisão e a eficiência da operação em lote.

– Correspondência sistema automático de carga/descarga

O uso de servo alimentador, braço robótico ou sistema de empilhamento automático pode reduzir o tempo de operação manual e melhorar a eficiência da operação contínua.

A mesa de alimentação automática e o empilhamento do braço robótico podem reduzir o tempo de manuseio manual e melhorar a eficiência do ciclo em pelo menos 20~30%.

– Gestão integrada do sistema MES

Conecte-se ao sistema de gerenciamento de produção empresarial para realizar o monitoramento em tempo real de pedidos, agendamento e status do equipamento e melhorar a eficiência geral do processo.

6) Aplicação de sistemas de gestão e informação

– Programação de produção razoável

Reduza o número de trocas de produtos, evite ajustes frequentes de ferramentas e mudanças de programa.

– Sistema de análise de eficiência OEE

Registre o tempo de operação do equipamento, o tempo de inatividade, a quantidade de cisalhamento e a taxa de rendimento e identifique gargalos de eficiência.

– Conexão do sistema MES (opcional)

Integre-se ao sistema de planejamento de produção para fornecer feedback em tempo real sobre tarefas de corte e progresso, além de melhorar a taxa de execução do plano.

3. Exemplo de melhoria da eficiência de cisalhamento em plantas de processamento de chapas metálicas

Problemas | Medidas de melhoria | Efeito |

Desgaste frequente da lâmina | Introdução de lâminas de liga resistentes ao desgaste + ciclos de manutenção definidos | A vida útil aumentou em 50%, o número de trocas de ferramentas foi reduzido |

Longo tempo de espera para carga e descarga | Instalar racks de alimentação e empilhamento automáticos | Ciclo de corte aumentado em 25% |

Padrões operacionais não uniformes | Desenvolver SOPs e treinar operadores | Taxa de retrabalho manual reduzida em 40% |

Troca frequente de múltiplas variedades | Otimizar o agendamento da produção e processar placas da mesma especificação em lotes | Frequência de ajustes reduzida, eficiência aumentada em 15% |

4. A importância de melhorar a eficiência das máquinas de corte

A importância de melhorar a eficiência das máquinas de corte de chapas metálicas não se reflete apenas no aumento da capacidade de produção, mas também está diretamente relacionada ao controle de custos, garantia de entrega, estabilidade de qualidade e competitividade geral das empresas no mercado competitivo.

1) Melhorar a capacidade de produção e expandir a capacidade de produção

- As máquinas de corte são um dos principais gargalos no processamento de chapas metálicas, e sua eficiência afeta diretamente o progresso da dobra, soldagem e outros processos posteriores.

- Melhorar a eficiência de trabalho das máquinas de corte pode gerar mais processamento de chapas por unidade de tempo e expandir a capacidade de produção sem aumentar o investimento em equipamentos.

- Durante o período de pico de pedidos, alta eficiência significa que mais tarefas podem ser concluídas rapidamente, aumentando a capacidade de garantia de entrega da empresa.

2) Reduzir os custos de fabricação e aumentar as margens de lucro

Fontes de custo | Benefícios da eficiência melhorada |

Custos de material | Otimize o layout de encaixe e corte, reduza o desperdício e melhore a utilização do material |

Custos de mão de obra | Reduza o tempo de corte de cada produto e reduza a mão de obra |

Custos de energia | Redução do consumo de energia por unidade de produto e redução da inatividade do equipamento |

Alocação de depreciação de equipamentos | O mesmo equipamento pode cortar mais produtos e a depreciação por produto é menor |

Eficiência melhorada = redução do custo total unitário do produto = aumento da lucratividade

3) Garantir a qualidade do corte e reduzir perdas por retrabalho

- A melhoria da eficiência geralmente é acompanhada pela introdução de automação, controle de precisão e processos de trabalho padronizados, o que ajuda a:

- Reduz desvio dimensional, rebarbas e deformação do material

- Reduza as taxas de retrabalho e retrabalho

- Estabilizar a qualidade do processamento dos processos posteriores (como dobra sem deformação, alto ajuste de soldagem)

Qualidade de corte estável = maior taxa de aprovação na primeira tentativa = menos desperdício, maior satisfação do cliente

4) Melhorar a utilização do equipamento e o retorno sobre o investimento (ROI)

A máquina de corte é um dos principais equipamentos de maior valor em empresas de processamento de metais.

Melhorar a eficiência do trabalho significa:

- Aumento da taxa de utilização do equipamento (OEE)

- Reduzindo o tempo de inatividade, ociosidade e espera

- Acelerando o ciclo de recuperação do investimento em equipamentos

- Os gerentes empresariais geralmente se concentram em: como produzir mais e ganhar mais sem comprar novos equipamentos – a melhoria da eficiência é a resposta principal.

5) Promover melhorias na gestão enxuta e na automação

O processo de melhoria da eficiência geralmente envolve:

- Otimização de processos (como ordem de arranjo de amostras, cisalhamento de lotes)

- Padronização da operação (como formulação de SOP)

- Transformação de automação (como alimentação automática, sistema de posicionamento)

- Ligação de informatização (como o sistema MES)

- Isso não apenas melhora a eficiência, mas também promove a transformação das empresas para produção enxuta e manufatura inteligente, além de melhorar o nível geral de gestão e a resistência a riscos.

6) Aumentar a satisfação do cliente e a competitividade no mercado

- No setor de processamento de chapas metálicas com grande homogeneidade, quem puder entregar produtos de forma mais rápida, estável e com menor custo terá mais chances de conquistar uma cooperação de longo prazo com os clientes.

- Como processo central da seção frontal, a eficiência da máquina de corte determina a velocidade inicial de todo o ciclo de produção e é o primeiro passo no compromisso de entrega do cliente.

- Entre as três principais necessidades do cliente: “entrega rápida, alta qualidade e preço baixo”, a melhoria da eficiência apoia diretamente todos os objetivos.

5. Resumo

A importância estratégica de melhorar a eficiência de trabalho da máquina de corte:

Valor-chave | Manifestações específicas |

Expansão de capacidade | Obtenha mais processamento de pedidos sem adicionar equipamentos |

Redução de custos | Reduzir a depreciação de mão de obra, materiais, energia e equipamentos |

Qualidade estável | Alta precisão, menos retrabalho e menos reclamações de clientes |

Aumento do lucro | Crie mais receita por unidade de produto |

Atualização de gestão | Promover automação, digitalização e enxuta |

Concorrência de mercado | Melhore a capacidade de entrega, conquiste a confiança do cliente e o volume de pedidos |

5 estratégias principais para melhorar a eficiência da máquina de corte:

Pontos principais | Medidas |

Melhoria da eficiência de trabalho da máquina de corte | CNC, atualização de automação, melhoria da qualidade da lâmina |

Otimização de processos | Aninhamento, gerenciamento de lotes, otimização da sequência de corte |

Padronização da operação de pessoal | Formular SOP, treinamento de habilidades, definir padrões de desempenho |

Introdução de dispositivos auxiliares automatizados | Alimentação automática, posicionamento a laser, dispositivo de suporte, etc. |

Melhoria do sistema de gestão | Análise de OEE, manutenção de TPM, programação de produção integrada MES |