Índice

O carregamento e descarregamento automático de chapas metálicas refere-se a uma tecnologia e processo que usa equipamento automatizado para transportar, carregar e descarregar automaticamente chapas metálicas ou peças de trabalho durante o processamento e a produção de chapas metálicas, reduzindo assim a intervenção manual e melhorando a eficiência da produção e a qualidade do processamento.

Os sistemas automáticos de carga e descarga de chapas metálicas desempenham um papel cada vez mais importante na fabricação moderna de chapas metálicas, especialmente em corte a laser, estampagem, dobra, soldagem e outros elos, o que pode melhorar muito a eficiência, reduzir custos de mão de obra e melhorar a consistência e a inteligência do produto.

1. O que é carga e descarga automática de chapas metálicas?

O carregamento e descarregamento automático de chapas metálicas refere-se ao processo de alimentação automática de chapas ou peças de trabalho em equipamentos de processamento (como máquinas de corte a laser, puncionadeiras, dobradeiras, etc.) para processamento durante o processamento de chapas metálicas e remoção automática das mesmas do equipamento após o processamento. Este sistema reduz significativamente a intervenção manual e garante a automação e a operação eficiente do processo de processamento.

Conteúdo principal:

- Carregamento automático: retire automaticamente as folhas de matéria-prima do depósito de materiais ou do rack de materiais e coloque-as com precisão na bancada do equipamento de processamento (como máquinas de corte a laser, puncionadeiras, dobradeiras, etc.).

- Descarga automática: remova automaticamente as peças processadas ou os produtos acabados do equipamento de processamento e envie-os para a área de coleta designada ou para o próximo processo.

- Controle inteligente: Utilize CLP, robôs, multissensores, etc. para realizar a automação e a inteligência de todo o processo de carga e descarga.

Principais vantagens:

- Economize custos de mão de obra e reduza a intensidade do trabalho.

- Melhore a eficiência do processamento e encurte o ciclo de produção.

- Melhore a precisão do processamento e a consistência do produto.

- Aumente a segurança da produção e reduza o risco de lesões relacionadas ao trabalho.

- Promover a digitalização e o desenvolvimento inteligente da fabricação de chapas metálicas.

2. Composição do sistema automático de carga e descarga de chapas metálicas

A chapa metálica sistema automático de carga e descarga é uma parte importante da automação moderna do processamento de chapas metálicas. Realiza principalmente o manuseio, posicionamento, carga e descarga automáticos de chapas, melhora a eficiência do processamento, reduz os custos de mão de obra e melhora a consistência do produto. A seguir, uma análise detalhada do sistema:

1) Parte de carregamento (dispositivo de carregamento)

Responsável pela entrega automática de matérias-primas (folhas) da área de armazenamento para a bancada do equipamento de processamento.

Principais componentes:

- Prateleira de carga/armazém de materiais

Armazena diversas folhas originais, e a estrutura pode ser empilhável, tipo gaveta ou torre de materiais.

- Sistema de coleta de material por ventosa

A ventosa a vácuo suga a folha para fora do suporte através do braço de elevação para evitar arranhar a superfície.

Vantagens: Sem danos por contato, adequado para materiais de precisão, como aço inoxidável.

- Plataforma elevatória

Ajusta automaticamente a altura para garantir que uma folha seja sugada a cada vez.

- Dispositivo de posicionamento de guia

Garante a precisão do alinhamento da folha antes que ela seja colocada no equipamento de processamento.

2) Sistema de transporte (mecanismo de manuseio)

Realizar a transferência de chapas do ponto de carga para a mesa de processamento, ou da mesa de processamento para a área de descarga.

Tipos comuns:

- Braço robótico (robô multieixo)

Equipado com ventosas ou pinças, ele realiza ações de carga, descarga e manuseio, além de suportar posicionamento preciso em vários ângulos.

- Mecanismo transversal de trilho deslizante/linha transportadora de correia

Aplicável à movimentação de placas da área de carregamento para a plataforma de corte, etc.

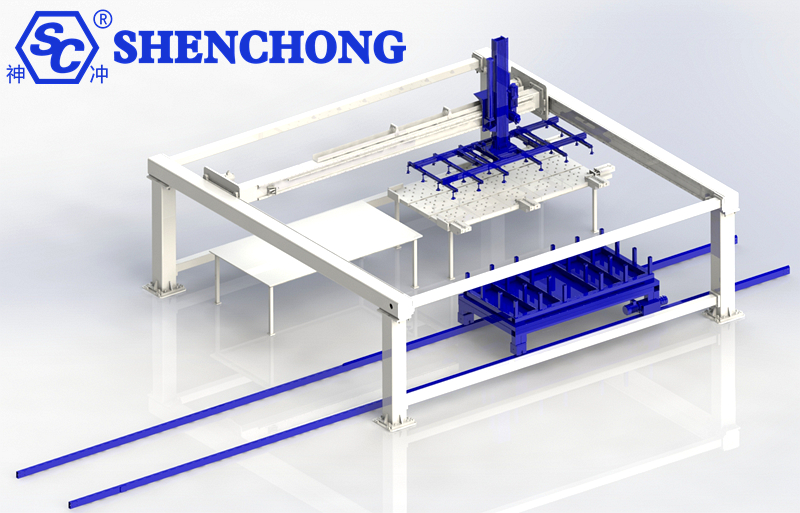

- Sistema de agarramento tipo pórtico

Forte rigidez estrutural, adequada para carga e descarga de alta frequência de placas de grande porte.

3) Parte de descarga (sistema de processamento de produto acabado/material residual)

Responsável por classificar e transferir peças processadas ou materiais residuais da plataforma de processamento para o local designado.

Estrutura central:

- Mecanismo de agarramento do produto acabado

Pode identificar automaticamente as peças de trabalho que foram cortadas, pegá-las e transferi-las.

- Mecanismo de separação de material residual

Separa materiais residuais de produtos acabados para posterior processamento e reciclagem.

- Dispositivo de classificação

Classifica diferentes tipos de peças de acordo com tamanho, formato ou processo.

- Correia transportadora de descarga

Envia produtos acabados ou materiais residuais para a área de armazenamento temporário ou para o próximo processo.

4) Sistema de controle (parte eletrônica de controle e informação)

Inclui:

- Sistema de controle PLC/computador industrial

Controla o processo de ação, batida e intertravamento de segurança de cada componente.

- Interface homem-máquina (IHM)

Os operadores podem definir programas, monitorar status e processar informações de alarme.

- Sistema de sensores

Inclui sensores visuais, localizadores a laser, sensores de pressão, etc., usados para identificar informações como posição, forma, espessura, etc.

- Interface de comunicação com equipamento host

Ligações com máquinas de corte a laser, puncionadeiras, dobradeiras e outros equipamentos para garantir operação síncrona.

5) Sistema de proteção de segurança

- Dispositivo de proteção de segurança fotoelétrico

- Sensor anticolisão

- Sistema de parada de emergência

- Cerca de segurança e controle de acesso

3. Equipamentos de aplicação comum

Os sistemas automáticos de carga e descarga de chapas metálicas são amplamente utilizados em uma variedade de equipamentos de processamento de chapas metálicas para melhorar a eficiência da produção, reduzir a participação manual e obter uma produção automatizada e inteligente.

A seguir estão alguns equipamentos comuns de aplicação de sistemas automáticos de carga e descarga de chapas metálicas:

- Sistema automático de carga e descarga de máquina de corte a laser

- Sistema de carga e descarga automática de puncionadeira CNC

- Pressione o freio sistema automático de carga e descarga de máquina (com robô ou dispositivo seguidor)

- Robô de carga e descarga para linha de soldagem ou pulverização

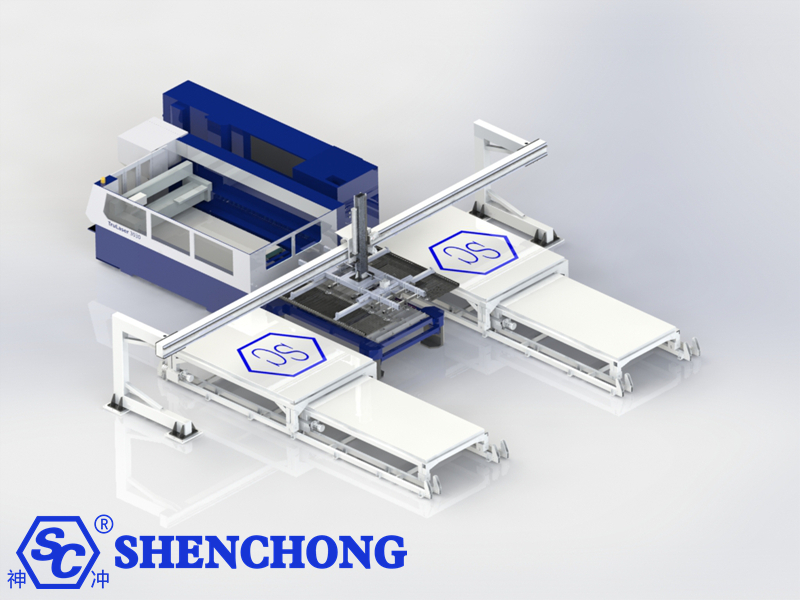

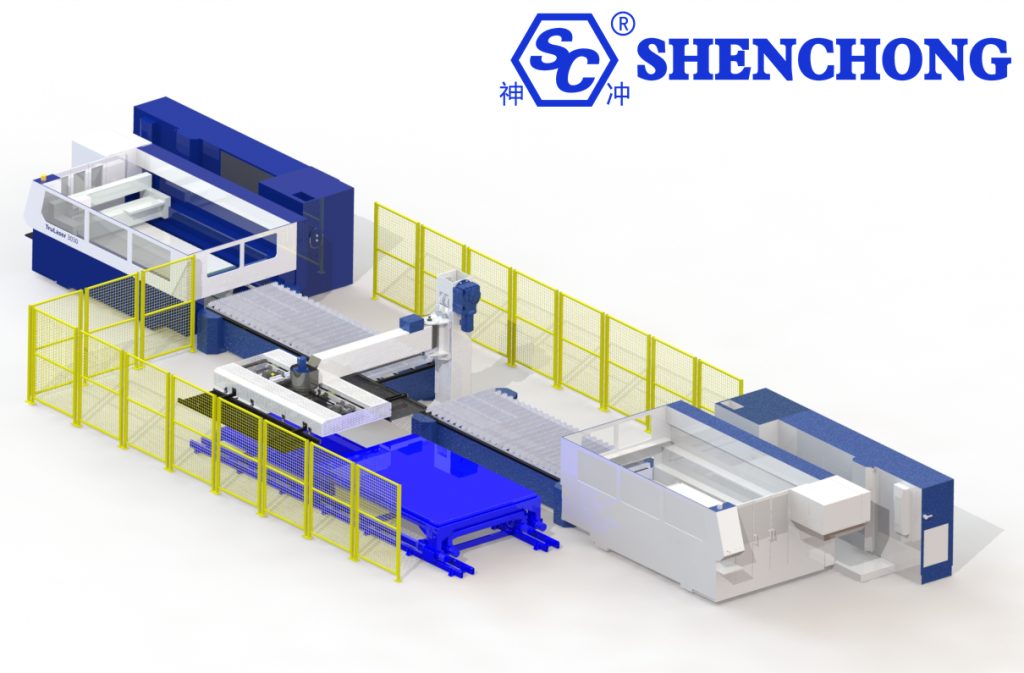

1) Sistema automático de carga e descarga para máquina de corte a laser

Recursos do aplicativo:

- Carregamento e posicionamento automático de toda a folha, descarregamento automático de produtos acabados e materiais residuais após o corte.

- Aplicável a chapas médias e grossas e cenários de processamento em larga escala.

Estrutura de configuração:

- Braço de carregamento com ventosa a vácuo

- Armazém de materiais de elevação automática ou torre de materiais em placas

- Sistema de classificação automática após o corte (separação de produtos acabados e materiais de borda)

- Equipado com sensor de reconhecimento visual ou de reconhecimento de placa

Aplicações representativas:

- Máquina de corte a laser de fibra

- Equipamento de corte a laser de CO₂

2) Sistema automático de carga e descarga para puncionadeira CNC

Recursos do aplicativo:

- Alimentação automática da placa, remoção automática do material após a punção e melhoria da eficiência de toda a linha.

- Comumente usado em puncionamento de chapas, flangeamento, estampagem rasa e outros processos.

Estrutura de configuração:

- Braço automático de empilhamento e carregamento de placas

- Dispositivo de alimentação automática

- Sistema de coleta de peças e plataforma de classificação

Método de integração:

- Linha de produção flexível de carga e descarga automática única ou FMS em linha

3) Sistema de carga e descarga automático da máquina de dobra CNC

Recursos do aplicativo:

- Pegue automaticamente a chapa a ser dobrada e execute a dobra e o empilhamento automáticos em múltiplos processos.

- Pode ser integrado com robôs e dispositivos de acompanhamento.

Estrutura de configuração:

- Robô de dobra de seis ou sete eixos

- Ventosa a vácuo ou mecanismo de fixação

- Unidade de posicionamento de rotação e inversão automática

- Dispositivo de empilhamento automático para produtos acabados

Cenários aplicáveis:

- Fabricação de armários, dobra de chapas metálicas, peças com altos requisitos de precisão para múltiplas bordas dobráveis

4) Sistema automático de carga e descarga da máquina de corte

Recursos do aplicativo:

- Alimentação e posicionamento automáticos após corte, coleta ou transmissão automática de placas cortadas

Estrutura de configuração:

- Plataforma de carga ou plataforma de alimentação frontal servo

- Mecanismo de fixação do empurrador/ventosa de alimentação

- Linha transportadora de descarga ou bandeja de classificação

5) Sistema de carregamento e descarregamento de robôs de soldagem ou retificação de chapas metálicas

Recursos do aplicativo:

- Para soldagem, retificação e outros processos, use robôs para transportar ou posicionar peças de trabalho automaticamente para melhorar a consistência.

Estrutura de configuração:

- Estação de trabalho de soldagem/retificação

- Plataforma giratória de peças de trabalho ou plataforma de estação dupla

- Robô de carga e descarga + sistema de identificação

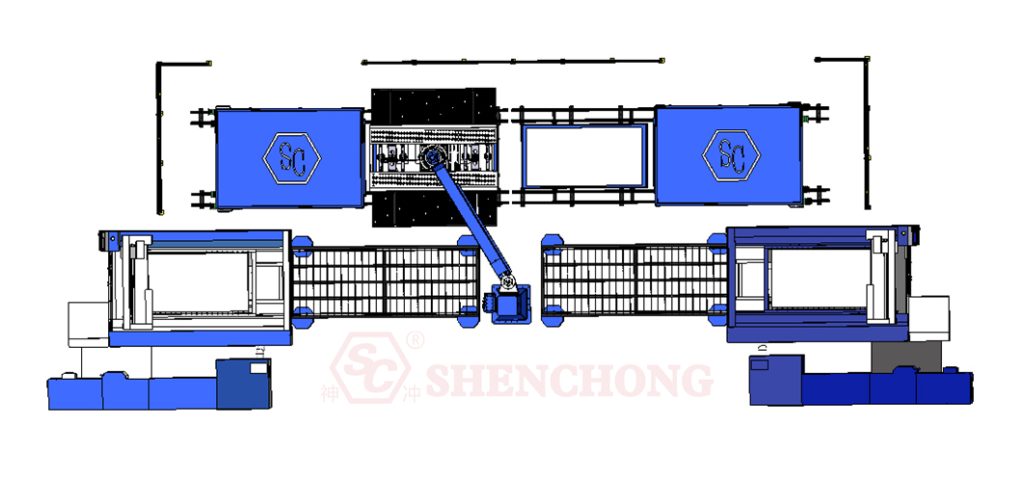

6) Sistema de fabricação flexível (FMS) e integração de carga e descarga de chapas metálicas

Recursos do aplicativo:

- Integrar vários dispositivos (laser/punção/dobra) e sistemas de logística para realizar uma “fábrica escura”.

- Obtenha alta automação e controle digital.

Estrutura de configuração:

- Armazém automático de material em chapa + sistema de elevação inteligente

- Sistema de transporte AGV ou carrinho ferroviário

- O sistema MES despacha o processo de carga e descarga

7) Outros cenários de aplicação de equipamentos automáticos de carga e descarga

- Máquina automática de carregamento e descarregamento de filme: aplique uma película protetora antes do corte a laser e conclua o processo de carregamento e descarregamento

- Carregamento e descarregamento automático de bobinas de chapa metálica: usado para desenrolar das bobinas e alimentar o equipamento de estampagem/corte

- Linha de embalagem automática: as placas acabadas entram na embalagem automática ou sistema de armazenamento inteligente após o carregamento e descarregamento

4. Diagrama esquemático do fluxo de trabalho (tome o corte a laser como exemplo)

A seguir, tomamos como exemplo o sistema automático de carga e descarga de corte a laser de chapas metálicas para analisar seu fluxo de trabalho típico em detalhes:

Todo o processo é dividido em cinco etapas: carregamento automático → posicionamento da folha → corte a laser → descarregamento automático → classificação e empilhamento do produto acabado.

1) Carregamento automático

Função:

Transporte automaticamente a folha original do rack para a plataforma de trabalho da máquina de corte a laser.

Processo principal:

O braço de carregamento ou ventosa agarra a folha → a plataforma de elevação ajusta a altura → detecta se a adsorção foi bem-sucedida (evita absorção múltipla) → transporta para a plataforma de corte e conclui a colocação.

Equipamento de apoio:

- Braço manipulador/adsorvente de ventosa a vácuo

- Armazém de materiais de elevação automática/empilhamento de estantes

- Sensor de detecção de espessura/número de folhas

2) Posicionamento e detecção de folhas

Função:

Certifique-se de que a folha seja colocada de forma precisa e exata na mesa de corte.

Processo principal:

O sensor fotoelétrico/laser detecta a posição da folha →Ajusta automaticamente a direção X/Y →O sistema determina se atende aos requisitos de corte →Envia um sinal de “preparação de corte concluída” para o sistema de corte a laser.

Equipamento de apoio:

- Sensor de alinhamento a laser

- Dispositivo de limite de precisão

- Função de correção automática do sistema de controle

3) Processamento de corte a laser

Função:

A máquina de corte a laser executa o programa de processamento para cortar o padrão/posição do furo da placa.

Processo principal:

O programa de processamento inicia → O cabeçote do laser corta de acordo com o caminho → O sinal de conclusão do corte é enviado de volta ao sistema de controle.

Equipamento de apoio:

- Máquina de corte a laser de fibra (ou laser de CO₂)

- Cabeça de laser de foco automático

- Sistema CNC (pode ser vinculado ao sistema MES)

4) Descarga automática

Função:

Remova o produto acabado e o material residual da bancada após o corte.

Processo principal:

O braço do robô de descarregamento ou a pinça do trilho deslizante agarram a peça de trabalho → Mova o produto acabado ou o material da borda de acordo com o programa → Coloque o produto acabado na plataforma de descarregamento designada ou na área de empilhamento.

Equipamento de apoio:

- Braço robótico com ventosa/ventosa magnética

- Mecanismo de classificação e empurrar

- Sistema de transporte deslizante

5) Classificação e empilhamento de produtos acabados

Função:

Classifique automaticamente e empilhe ordenadamente diferentes peças para prepará-las para o próximo processo.

Processo principal:

Identificar automaticamente o formato/número de produtos acabados → Empilhar as pilhas do robô de acordo com o caminho definido → Ou transferir para a linha de transporte automatizada/ponto de atracação do AGV.

Equipamento de apoio:

- Câmera de posicionamento secundária (reconhecimento visual)

- Plataforma elevatória empilhável multicamadas

- Sistema automático de rastreabilidade de código de etiquetagem/leitura

Resumo do diagrama de processo

Carregamento automático de placa bruta → Detecção de posicionamento → Transporte automático para mesa de corte → Processamento de corte a laser → Corte concluído → Identificação do produto acabado e material residual → Descarga e transporte automáticos → Produto acabado enviado para o próximo processo ou área de empilhamento

Principais recursos do fluxo de trabalho

- Nível de automação: operação não tripulada de todo o processo (pode atingir uma “fábrica escura” 24 horas).

- Precisão de posicionamento: sistema de calibração automática para garantir a precisão do processamento.

- Melhoria de eficiência: processamento contínuo de múltiplas folhas, agendamento automático.

- Segurança: isolamento homem-máquina, proteção de grade, aviso de operação incorreta.

5. Configuração opcional e expansão do sistema automático de carga e descarga

Com base na configuração padrão, o sistema automático de carga e descarga de chapas metálicas também pode ser equipado com diversas configurações opcionais e expansões, de acordo com diferentes requisitos de produção, tipos de equipamentos e níveis de automação, para alcançar maior eficiência, maior flexibilidade e profunda integração com sistemas de manufatura inteligentes. A seguir, uma descrição detalhada por classificação de módulo funcional.

1) Configuração de expansão do tipo de gerenciamento de placa

- Sistema automático de depósito/torre de materiais: estrutura de empilhamento multicamadas, seleção automática de camadas e coleta de materiais, adequado para produção de pequenos lotes multivariados ou produção contínua de grandes lotes.

- Sistema de detecção de espessura de chapa: identificação automática da espessura da chapa para evitar que várias chapas ou materiais errados sejam sugados ao mesmo tempo.

- Sistema de reconhecimento de tamanho/tipo de folha (reconhecimento visual ou de código de barras): confirma automaticamente se a folha de carregamento atual corresponde ao programa para garantir a proteção e prevenção de erros.

- Sistema automático de película: adequado para cenas com altos requisitos de proteção de superfície, como chapas de aço inoxidável e alumínio.

2) Expansão do dispositivo de execução de carga e descarga

- Robô colaborativo multieixo: substitui braços robóticos tradicionais para obter planejamento de trajetória mais complexo e preensão em vários ângulos.

- Dispositivo de inversão automática da peça de trabalho: usado antes e depois da dobra ou após a soldagem, quando a peça de trabalho precisa ser operada automaticamente nas partes frontal e traseira.

- Plataforma de comutação/área de buffer de estação dupla: uma estação é para corte, a outra estação é para carga e descarga, o que melhora a taxa de utilização do equipamento de corte.

- Fixação de ventosa ajustável (adaptação a vários tamanhos): para atender às necessidades de agarrar placas de diferentes especificações e melhorar a flexibilidade.

3) Configuração de identificação e rastreamento

- Sistema de digitalização de código QR/código de barras: para identificar a placa ou a ID da peça de trabalho e realizar rastreabilidade automática e vinculação de ordem de serviço.

- Sistema de etiqueta inteligente RFID: coopere com o sistema MES para realizar todo o processo de rastreamento de placas/peças, do armazenamento até o envio.

- Sistema de reconhecimento visual: realiza funções como posicionamento de peças de trabalho, classificação e detecção de defeitos.

4) Informatização e integração de sistemas

- Interface de encaixe do sistema MES: encaixe no sistema MES empresarial para realizar a sincronização automática do fluxo de informações de carga e descarga, gerenciamento de programação e monitoramento da linha de produção.

- Integração de sistemas ERP/WMS: realize o fluxo automático de informações de estoque e pedidos e otimize o armazenamento e a distribuição de materiais.

- Módulo de comunicação Ethernet/OPC industrial: suporta comunicação rápida e estável com equipamento host ou sistema superior.

5) Extensão de pós-processamento e manuseio

- Sistema de empilhamento automático: pode empilhar automaticamente produtos acabados de acordo com o formato e o tamanho das peças para melhorar a limpeza da descarga.

- Interface de atracação de manuseio AGV: conectada ao carrinho automático AGV para realizar manuseio não tripulado da linha de produção para o armazém ou para o próximo processo.

- Sistema de coleta automática de resíduos: recicle automaticamente materiais residuais de corte/estampagem para melhorar a limpeza e a eficiência de reciclagem do local.

6) Configuração de segurança e colaboração homem-máquina

- Grade de segurança/lidar: realiza detecção regional de intrusão e proteção contra desligamento de emergência.

- Tampa protetora flexível/porta protetora: evita que o pessoal entre por engano na área de operação do braço do robô e melhora o nível de segurança.

- Modo de operação manual assistida de colaboração homem-máquina: suporta intervenção manual ou manuseio assistido sob condições especiais de trabalho.

Sugestões de combinação (cenário de referência):

Demanda de produção | Configuração estendida recomendada |

Pedidos mistos multi-variedade | Armazém automático de materiais + reconhecimento visual + encaixe do sistema MES |

Processamento de alta precisão | Detecção de espessura de chapa + laminação automática de filme + dispositivo de inversão automática de peça de trabalho |

Linha de produção contínua de grandes lotes de 24 horas | Empilhamento automático + manuseio de AGV + sistema de coleta de resíduos |

Produção flexível multiprocesso em pequenos lotes | Robô multieixo + sistema de troca rápida de fixação + integração com ERP |

6. Vantagens e valor do carregamento e descarregamento automático

O sistema automático de carga e descarga de chapas metálicas desempenha um papel cada vez mais importante na fabricação moderna de chapas metálicas, especialmente em corte a laser, estampagem, dobra, soldagem e outras áreas, o que pode aumentar significativamente a eficiência, reduzir custos de mão de obra e aprimorar a consistência e o nível de inteligência do produto. A seguir, uma explicação detalhada de suas principais vantagens e valor:

1) Vantagens do carregamento e descarregamento automático de chapas metálicas

– Melhore a eficiência da produção

O carregamento e descarregamento automático e contínuo economiza tempo de alinhamento e manuseio manual.

Ele pode atingir operação ininterrupta 24 horas, o que é particularmente adequado para combinar com equipamentos de processamento de alta velocidade, como corte a laser.

– Reduzir custos de mão de obra

Substitua o trabalho de manuseio repetitivo e trabalhoso.

Reduza a dependência da operação manual, economize o número de funcionários e os custos de mão de obra.

– Melhore a precisão e a consistência do processamento

O posicionamento e carregamento automáticos têm alta precisão, evitando erros de posicionamento manual.

Garantir consistência de qualidade e padronização entre lotes de produtos.

– Garantir a segurança operacional

Isole pessoas e equipamentos, reduza o contato manual com equipamentos perigosos, como lasers e carimbos, e reduza o risco de lesões relacionadas ao trabalho.

Equipado com dispositivos de proteção fotoelétrica/radar para proteger eficazmente a área de produção.

– Melhorar a utilização do equipamento

Evite a ociosidade do equipamento aguardando carga e descarga manual e melhore a taxa de inicialização do equipamento.

Conecte-se com máquinas de corte/dobra/puncionamento para otimizar a conexão rítmica.

– Adapte-se à produção flexível

Pode ser conectado ao sistema MES/ERP para obter programação flexível de produção de diversas variedades e pequenos lotes.

Identifique automaticamente o número, a espessura e o tamanho do material para obter uma operação de fluxo misto.

– Alcançar a base da manufatura inteligente

Estabelecer as bases para a construção de uma “fábrica escura” e concretizar fábricas não tripuladas ou fábricas com menos pessoal.

Dê suporte às necessidades de fabricação inteligente, como coleta de dados, rastreabilidade e análise de capacidade.

2) Valor fundamental do carregamento e descarregamento automático de chapas metálicas

- Benefícios econômicos: redução de custos de mão de obra e gestão, aumento da capacidade de produção e encurtamento do ciclo de entrega.

- Benefícios de gestão: padronização de processos, rastreabilidade, visualização de dados, propício à gestão e tomada de decisões.

- Benefícios de qualidade: qualidade estável, redução de erros de operação humana e melhora da taxa de rendimento.

- Competitividade de mercado: atender aos requisitos de clientes de alto padrão para automação e velocidade de resposta de entrega, além de melhorar a imagem corporativa.

3) Tabela de exemplo de valor do cenário de aplicação

Indústria | Vantagens |

Fabricação de chassis e gabinetes | A produção em grande volume e em múltiplos lotes é rápida e altamente dependente de trabalho manual. A automação pode aumentar significativamente a eficiência. |

Fabricação de elevadores | As placas são pesadas e grandes. O carregamento e descarregamento automáticos resolvem o problema do manuseio manual e aumentam a segurança. |

Chapa metálica para eletrodomésticos | A produção multiespecificação tem um ritmo acelerado. O carregamento e descarregamento automáticos, combinados com o sistema MES, proporcionam uma programação flexível. |

Peças de chapa metálica para veículos de nova energia | Requisitos de alta precisão para peças e automação garantem consistência e qualidade de montagem. |

7. Resumo

O sistema automático de carga e descarga de chapas metálicas é um sistema automatizado que alimenta automaticamente chapas ou peças de metal em equipamentos de processamento de chapas metálicas para processamento (carregamento) e remove automaticamente as peças de trabalho (descarga) após o processamento. É uma parte importante da manufatura inteligente de chapas metálicas e é amplamente utilizado em corte a laser, puncionadeiras CNC, dobradeiras e outros equipamentos.

Componentes básicos do sistema:

- Dispositivo de carregamento: pega automaticamente as matérias-primas (como folhas) e as coloca na plataforma de processamento

- Dispositivo de descarga: remove, classifica ou empilha automaticamente as peças processadas

- Mecanismo de manuseio: como manipuladores de ventosas, robôs, carrinhos de trilhos deslizantes, etc.

- Sistema de controle: PLC, sensores, HMI, etc., para obter controle inteligente e operação de ligação

Principais vantagens:

- Melhore a eficiência: alcance a produção contínua e reduza o tempo de espera

- Reduzir custos de mão de obra: reduzir a necessidade de operadores

- Melhore a precisão do processamento: posicionamento preciso para evitar erros humanos

- Aumente a segurança: reduza o contato direto entre humanos e equipamentos

- Suporte à manufatura inteligente: pode ser conectado a sistemas MES/ERP para obter automação e integração de informações