Índice

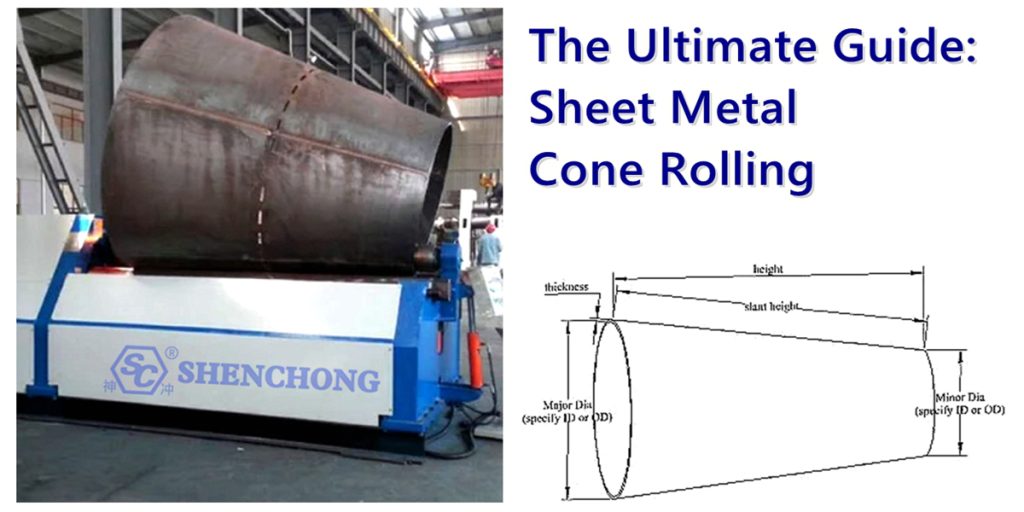

A laminação cônica de chapas metálicas geralmente se refere ao processo de laminação de uma chapa metálica em um cilindro cônico (cone). Este é um processo comum de conformação de formas no processamento de chapas metálicas. É diferente da laminação comum (laminação em formato cilíndrico) porque a laminação cônica envolve diâmetros diferentes em ambas as extremidades, formando um cone chanfrado.

1. O que é laminação cônica de chapa metálica?

A laminação cônica refere-se a um processo de conformação no qual uma chapa metálica é transformada em um cilindro cônico (ou seja, um cone) por meio de um processo de laminação. Um pedaço de chapa trapezoidal ou em forma de leque é laminado em um cone em forma de trombeta ou funil por um máquina de laminação de placas. Este processo é chamado de “rolamento de cone”.

Definição:

A laminação cônica de chapas metálicas é um processo de conformação de chapas metálicas que utiliza uma máquina de laminação de chapas para dobrar a chapa ao longo de raios desiguais com base no ajuste da posição e da pressão do rolo para formar uma estrutura cônica com diâmetros diferentes em ambas as extremidades.

Características típicas da laminação cônica de chapas metálicas:

Características | Descrição |

Aparência | Um cilindro cônico com uma extremidade maior que a outra |

Forma da folha | Geralmente uma placa em forma de leque ou trapezoidal |

Equipamentos de processo | Máquina de laminação de placas de três ou quatro rolos com posição de rolo ajustável |

Áreas de aplicação | Dutos de ventilação, funis, chaminés, barris cônicos, peças mecânicas, etc. |

2. Principais características do processo de laminação de cones de placas metálicas

As principais características do processo de laminação cônica de chapa metálica são refletidas principalmente nos seguintes aspectos, que determinam seu modo de operação e dificuldade:

1) Formato especial da placa

Placas trapezoidais ou em forma de leque são geralmente usadas em vez de placas retangulares.

Ao desdobrar, é necessário realizar um cálculo preciso de desdobramento de acordo com o tamanho do cone. O diagrama de desdobramento é uma seção de um leque anular.

2) O método de laminação é diferente da laminação comum

A laminação comum é aquela com raio igual (mesmo diâmetro em ambos os lados).

A laminação cônica requer raios desiguais em ambos os lados, e um lado fica apertado e o outro fica solto durante o processo de laminação para formar um cone.

3) O rolo precisa ser ajustado excentricamente

Ao rolar o cone, o rolo superior ou inferior precisa ser ajustado axialmente (excentricamente) para gerar maior força de flexão em um lado da placa e formar um cone.

Algumas máquinas de laminação de chapas especiais são equipadas com dispositivos de laminação cônica ou funções de ajuste elétrico.

4) A precisão da formação depende da experiência e do ajuste

Durante o processo de laminação de cones de chapa metálica, problemas como desvio, deslizamento, circularidade irregular e boca solta são propensos a ocorrer.

O operador precisa ter vasta experiência e controlar a trajetória e o ângulo de rolamento por meio de ajustes finos graduais.

5) O produto acabado precisa de pós-processamento

Após a laminação, geralmente é necessário realizar processos como correspondência, soldagem e correção.

Alguns cones precisam ser aparados ou moldados para melhorar a precisão e a aparência.

6) Distribuição desigual de tensões

Durante o processo de laminação cônica de chapa metálica, os dois lados da placa são submetidos a forças diferentes, o que pode causar rebote, deformação ou rachaduras no material, especialmente em placas grossas ou estruturas cônicas grandes.

7) Altos requisitos para equipamentos

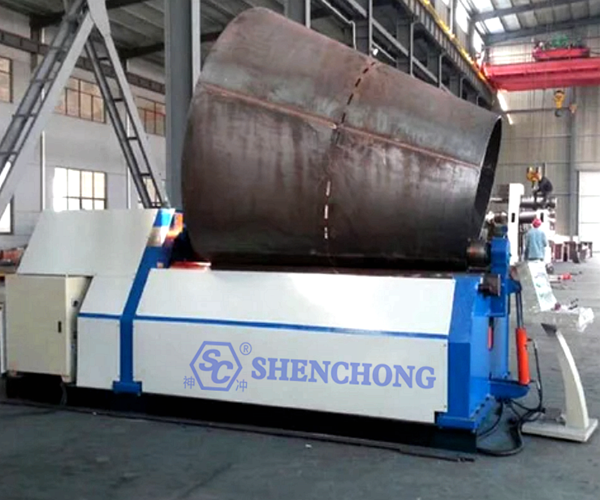

Recomenda-se usar uma máquina de laminação de placas simétricas de três rolos ou uma máquina de laminação de placas de quatro rolos com função de laminação cônica.

Para cones de placas grandes ou grossas, podem ser necessários equipamentos personalizados ou máquinas de laminação de placas CNC.

3. Breve descrição das etapas operacionais da laminação de cones metálicos

As etapas operacionais da laminação cônica podem ser resumidamente divididas nos seguintes links principais, que são adequados para o processamento de cilindros cônicos usando máquinas de laminação de placas de três ou quatro rolos:

1) Desenhe o diagrama de desenvolvimento

De acordo com parâmetros como diâmetro da extremidade maior, diâmetro da extremidade menor, altura, etc. do cone acabado.

Calcule o comprimento da geratriz e o ângulo de desenvolvimento.

Obtenha um prato desdobrado em formato de leque ou trapezoidal.

Desenho CAD ou geometria manual podem ser usados para auxiliar no projeto de desdobramento.

2) Preparação do material

Corte chapas metálicas (aço carbono, aço inoxidável, alumínio, etc.) de acordo com o tamanho do diagrama de desenvolvimento.

Rebarbe a superfície da placa e mantenha-a plana e limpa.

3) Tratamento de pré-dobramento

Pré-dobre ambas as extremidades da placa para reduzir o efeito de borda reta das primeiras e últimas seções da laminação.

Pode ser concluído com uma máquina de laminação de chapas ou equipamento de pré-dobramento.

4) Ajuste da máquina de laminação de placas

Ajuste o rolo da máquina de laminação de chapas para deixar um lado excentricamente desalinhado, formando um cone.

Controle a amplitude do desalinhamento de acordo com o tamanho do ângulo do cone.

A função de rolamento cônico pode ser habilitada para equipamentos com condições.

5) Comece a rolar

Envie a folha para os rolos na direção definida e ligue a máquina lentamente.

Monitore o processo de laminação em tempo real para evitar que a folha se desvie ou escorregue.

Ajuste finamente a posição do rolo superior/inferior de acordo com a situação de rolamento.

6) Junta de costura

Depois de enrolar, ajuste ambas as extremidades para fechar a costura.

Verifique a circularidade do cone e a folga entre as juntas e execute a modelagem local.

7) Soldagem e correção

Solde a costura por pontos ou completamente.

Lixe as superfícies internas e externas e corrija a circularidade, se necessário.

Para requisitos de alta precisão, também é possível realizar a modelagem mecânica.

8) Inspeção e processamento subsequente

Verifique o tamanho, circularidade, conicidade, qualidade da solda, etc.

Produzir prevenção de ferrugem, pulverização ou montagem adicional, conforme necessário.

4. Como enrolar um cone?

1) Etapa de preparação

– Limpar os parâmetros de tamanho

Diâmetro final grande (D₁)

Diâmetro final pequeno (D₂)

Altura do cone (H)

Espessura da chapa (t)

– Calcular e desenhar o diagrama de desdobramento

O diagrama de desdobramento é geralmente um setor circular. Os raios do arco interno e externo e o ângulo de desdobramento são calculados por meio da relação geométrica do cone.

CAD ou fórmulas podem ser usados para auxiliar no cálculo.

2) Ajuste do equipamento

– Selecione um adequado cone de chapa metálica máquina de laminação

Se a chapa for grande e grossa, recomenda-se usar uma máquina de laminação de chapas de três ou quatro rolos, de preferência com função de laminação cônica (como a de inclinação e ajuste do rolo superior).

Se for apenas uma pequena peça cônica, você pode comprar uma máquina de laminação cônica especial acessível.

– Ajuste o desalinhamento dos rolos

Desloque um lado do rolo superior ou inferior adequadamente para formar uma diferença de ângulo.

Aperte um lado e relaxe o outro para obter um efeito de rolamento cônico.

3) Etapas da operação de laminação

– Carregamento de placas

Coloque o setor cortado ou a placa trapezoidal na máquina de laminação de placas.

Certifique-se de que a extremidade maior esteja no lado apertado e a extremidade menor esteja no lado solto.

– Comece a rolar

Ligue o equipamento lentamente e observe o percurso da placa.

Ajuste o grau de excentricidade em tempo real para garantir uma conicidade uniforme.

Evite desvios, saltos de material, deslizamentos e outros problemas.

– Rolamento em lotes (se necessário)

Para cones grandes ou placas grossas, pode-se adotar o método de duas etapas ou o método de ajuste fino de alimentação múltipla para laminação segmentada.

4) Pós-processamento

– Alinhamento de costuras

Após enrolar, verifique o alinhamento de ambos os lados.

Se houver desalinhamento ou arredondamento, use um macaco, martelo ou máquina de arredondamento especial para fazer o ajuste.

– Soldagem e retificação

Faça a soldagem a ponto e solde as costuras.

Depois, lixe, remova a escória e modele para garantir uma superfície limpa e bonita.

– Inspecionar o produto acabado

Verifique se a conicidade, a circularidade e o tamanho atendem aos padrões.

Se houver algum erro, repare ou rebobine adequadamente.

5. Precauções para rolar cones

Durante o processo de laminação de cones (ou seja, cones de laminação), existem várias precauções importantes para garantir a qualidade da conformação, a segurança e a proteção do equipamento:

1) Desdobramento preciso da folha

O cálculo do diagrama de desdobramento deve ser preciso, especialmente o ângulo, o raio e o comprimento da geratriz não devem estar errados.

O diagrama de desdobramento é geralmente em forma de leque ou trapezoidal. Erros levarão diretamente à falha de laminação ou dificuldade na costura.

2) Ajuste razoável do rolo

Ao enrolar cones, o rolo deve estar excentricamente desalinhado, caso contrário o cone não poderá ser desenrolado.

O ângulo de desalinhamento deve ser ajustado de acordo com o tamanho do cone. Excentricidade excessiva ou pequena resultará em rolamento ruim.

A máquina de laminação de placas com função de laminação cônica é mais conveniente de ajustar.

3) Evitar desvios durante a laminação

Devido à força desigual em ambos os lados, a folha pode facilmente se desviar ao rolar cones.

É necessário avançar lentamente durante a operação e ajustar a pressão e a posição a qualquer momento para manter a simetria.

4) Combine a espessura da folha com o cone

Quanto mais grossa a folha e maior o cone, mais difícil é enrolá-la.

Para chapas grossas com cones grandes, é necessário ajustar a laminação segmentada diversas vezes, e até mesmo usar dobra a quente e soldagem segmentada.

5) A pré-dobragem deve ser suficiente

Ambas as extremidades da placa devem ser pré-dobradas para reduzir o comprimento da régua na junta e facilitar a união.

Caso contrário, ocorrerão problemas como distorção de porta e dificuldade de atracação.

6) Controle da precisão da articulação

Após a laminação, pode haver aberturas e bordas desalinhadas em ambos os lados, o que exige assistência manual ou mecânica para arredondamento e junção.

Uma interface solta afetará a soldagem subsequente e a resistência estrutural.

7) A soldagem deve ser uniforme e com formato oportuno

Antes da soldagem, o posicionamento deve ser preciso para evitar encolhimento e deformação.

Se houver deformação após a soldagem, deve-se realizar a correção e a modelagem do cone.

8) Especificações de operação de segurança

Durante o processo de laminação, é estritamente proibido tocar na área do rolo com as mãos.

Use luvas, óculos de proteção, etc., para evitar que o prato salte ou corte.

9) A seleção do equipamento deve ser apropriada

Recomenda-se a utilização de um rolo de três ou máquina de laminação de placas de quatro rolos com função de rolamento cônico.

Para peças de trabalho extra grossas e extra grandes, considere usar uma máquina de laminação de chapas hidráulica de alta resistência.

10) A inspeção do produto acabado não pode ser ignorada

Após a conformação, indicadores-chave como conicidade, circularidade, folga da junta e qualidade da soldagem precisam ser verificados.

Produtos com grandes erros devem ser corrigidos ou descartados.

6. Resumo e Dicas

O processo de laminação de uma placa metálica em formato cônico consiste em utilizar uma laminadora de chapas para laminar uma placa em forma de leque ou trapezoidal, formando um cilindro cônico com uma extremidade maior que a outra. Essa operação é mais complexa do que a laminação convencional e requer ajustes razoáveis do equipamento e habilidades operacionais.

- Espessura da chapa: chapas grossas são mais difíceis de laminar e requerem uma pré-dobragem razoável

- Tamanho do cone: Quanto maior o cone, mais difícil é. Recomenda-se testar primeiro uma pequena seção.

- Experiência do operador: A operação de laminação cônica requer a cooperação de trabalhadores qualificados e a experiência é crucial

- Medidas de segurança: É estritamente proibido aproximar-se da área de rolos com as mãos e usar equipamento de proteção