Mục lục

Tự động nạp và dỡ tấm kim loại là công nghệ và quy trình sử dụng thiết bị tự động để tự động vận chuyển, nạp và dỡ tấm kim loại hoặc phôi trong quá trình gia công và sản xuất tấm kim loại, do đó giảm sự can thiệp thủ công và cải thiện hiệu quả sản xuất cũng như chất lượng gia công.

Hệ thống nạp và dỡ tự động kim loại tấm đóng vai trò ngày càng quan trọng trong sản xuất kim loại tấm hiện đại, đặc biệt là trong cắt laser, dập, uốn, hàn và các liên kết khác, có thể cải thiện đáng kể hiệu quả, giảm chi phí lao động và cải thiện tính đồng nhất và độ thông minh của sản phẩm.

1. Tự động nạp và dỡ tấm kim loại là gì?

Tự động nạp và dỡ tấm kim loại đề cập đến quá trình tự động nạp tấm hoặc phôi vào thiết bị gia công (chẳng hạn như máy cắt laser(máy đột dập, máy uốn, v.v.) để gia công trong quá trình gia công kim loại tấm, và tự động tháo rời khỏi thiết bị sau khi gia công. Hệ thống này giảm thiểu đáng kể thao tác thủ công, hiện thực hóa quy trình gia công tự động và vận hành hiệu quả.

Nội dung cốt lõi:

- Tự động nạp: Tự động lấy các tấm nguyên liệu thô từ kho nguyên liệu hoặc giá nguyên liệu và đặt chính xác lên bàn làm việc của thiết bị gia công (như máy cắt laser, máy đột dập, máy uốn, v.v.).

- Tự động dỡ hàng: Tự động lấy các bộ phận đã xử lý hoặc thành phẩm ra khỏi thiết bị xử lý và gửi đến khu vực thu gom được chỉ định hoặc quy trình tiếp theo.

- Điều khiển thông minh: Sử dụng PLC, robot, cảm biến đa năng, v.v. để thực hiện tự động hóa và thông minh hóa toàn bộ quá trình xếp dỡ.

Ưu điểm chính:

- Tiết kiệm chi phí lao động và giảm cường độ lao động.

- Cải thiện hiệu quả xử lý và rút ngắn chu kỳ sản xuất.

- Cải thiện độ chính xác của quá trình xử lý và tính đồng nhất của sản phẩm.

- Nâng cao an toàn sản xuất và giảm nguy cơ thương tích liên quan đến công việc.

- Thúc đẩy số hóa và phát triển thông minh trong sản xuất kim loại tấm.

2. Cấu tạo của hệ thống nạp và dỡ tự động tấm kim loại

Tấm kim loại hệ thống nạp và dỡ hàng tự động là một phần quan trọng của tự động hóa gia công kim loại tấm hiện đại. Nó chủ yếu thực hiện việc xử lý, định vị và nạp/dỡ tấm tự động, cải thiện hiệu quả gia công, giảm chi phí nhân công và cải thiện độ đồng đều của sản phẩm. Sau đây là phân tích chi tiết về hệ thống:

1) Bộ phận tải (thiết bị tải)

Chịu trách nhiệm tự động chuyển nguyên liệu thô (tấm) từ khu vực lưu trữ đến bàn làm việc của thiết bị chế biến.

Các thành phần chính:

- Kệ chứa hàng/kho vật liệu

Lưu trữ nhiều tờ gốc và cấu trúc có thể xếp chồng lên nhau, dạng ngăn kéo hoặc dạng tháp vật liệu.

- Hệ thống lấy vật liệu bằng cốc hút

Cốc hút chân không hút tờ giấy ra khỏi giá thông qua cánh tay nâng để tránh làm xước bề mặt.

Ưu điểm: Không gây hư hại khi tiếp xúc, phù hợp với các vật liệu chính xác như thép không gỉ.

- Nền tảng nâng

Tự động điều chỉnh chiều cao để đảm bảo hút được một tờ giấy mỗi lần.

- Thiết bị định vị hướng dẫn

Đảm bảo độ chính xác của tấm trước khi đưa vào thiết bị xử lý.

2) Hệ thống vận chuyển (cơ chế xử lý)

Thực hiện việc chuyển các tấm từ điểm nạp đến bàn gia công hoặc từ bàn gia công đến khu vực dỡ hàng.

Các loại phổ biến:

- Cánh tay robot (robot đa trục)

Được trang bị các giác hút hoặc kẹp, nó thực hiện các thao tác tải, dỡ và xử lý, đồng thời hỗ trợ định vị chính xác nhiều góc độ.

- Cơ cấu ngang ray trượt/dây chuyền băng tải

Áp dụng cho việc di chuyển các tấm từ khu vực nạp liệu đến bệ cắt, v.v.

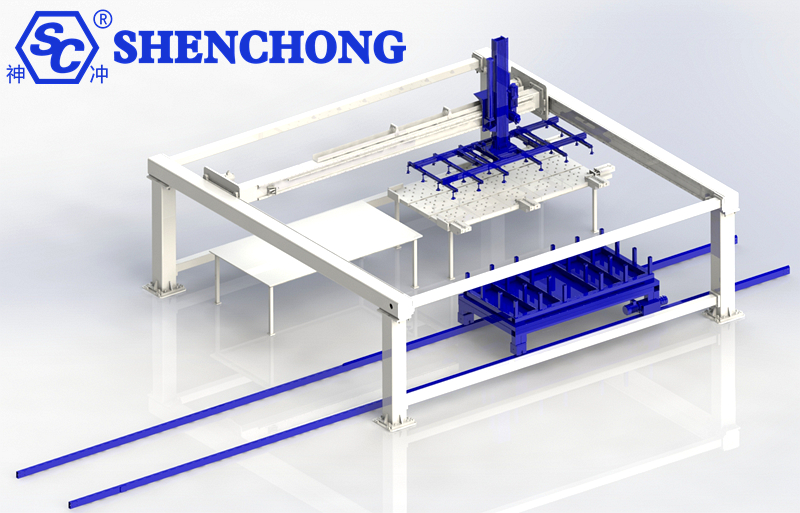

- Hệ thống gắp kiểu cổng trục

Độ cứng kết cấu cao, thích hợp cho việc tải và dỡ tải tần suất cao các tấm có kích thước lớn.

3) Bộ phận dỡ hàng (hệ thống xử lý thành phẩm/vật liệu còn lại)

Chịu trách nhiệm phân loại và chuyển các phôi đã xử lý hoặc vật liệu còn sót lại từ bệ xử lý đến địa điểm được chỉ định.

Cấu trúc cốt lõi:

- Cơ chế lấy sản phẩm hoàn thiện

Có thể tự động nhận dạng các phôi đã được cắt, kẹp và chuyển chúng.

- Cơ chế tách vật liệu còn sót lại

Tách vật liệu phế thải ra khỏi sản phẩm hoàn thiện để xử lý và tái chế sau đó.

- Thiết bị phân loại

Phân loại các loại phôi khác nhau theo kích thước, hình dạng hoặc quy trình.

- Băng tải xả

Gửi sản phẩm hoàn thiện hoặc vật liệu còn lại đến khu vực lưu trữ tạm thời hoặc quy trình tiếp theo.

4) Hệ thống điều khiển (phần điều khiển và thông tin điện tử)

Bao gồm:

- Hệ thống điều khiển máy tính công nghiệp/PLC

Kiểm soát quá trình hoạt động, nhịp đập và khóa an toàn của từng thành phần.

- Giao diện người-máy (HMI)

Người vận hành có thể thiết lập chương trình, theo dõi trạng thái và xử lý thông tin cảnh báo.

- Hệ thống cảm biến

Bao gồm các cảm biến hình ảnh, thiết bị định vị bằng laser, cảm biến áp suất, v.v., được sử dụng để xác định thông tin như vị trí, hình dạng, độ dày, v.v.

- Giao diện truyền thông với thiết bị chủ

Kết nối với máy cắt laser, máy đột dập, máy uốn và các thiết bị khác để đảm bảo hoạt động đồng bộ.

5) Hệ thống bảo vệ an toàn

- Thiết bị bảo vệ an toàn quang điện

- Cảm biến chống va chạm

- Hệ thống dừng khẩn cấp

- Hàng rào an toàn và kiểm soát ra vào

3. Thiết bị ứng dụng chung

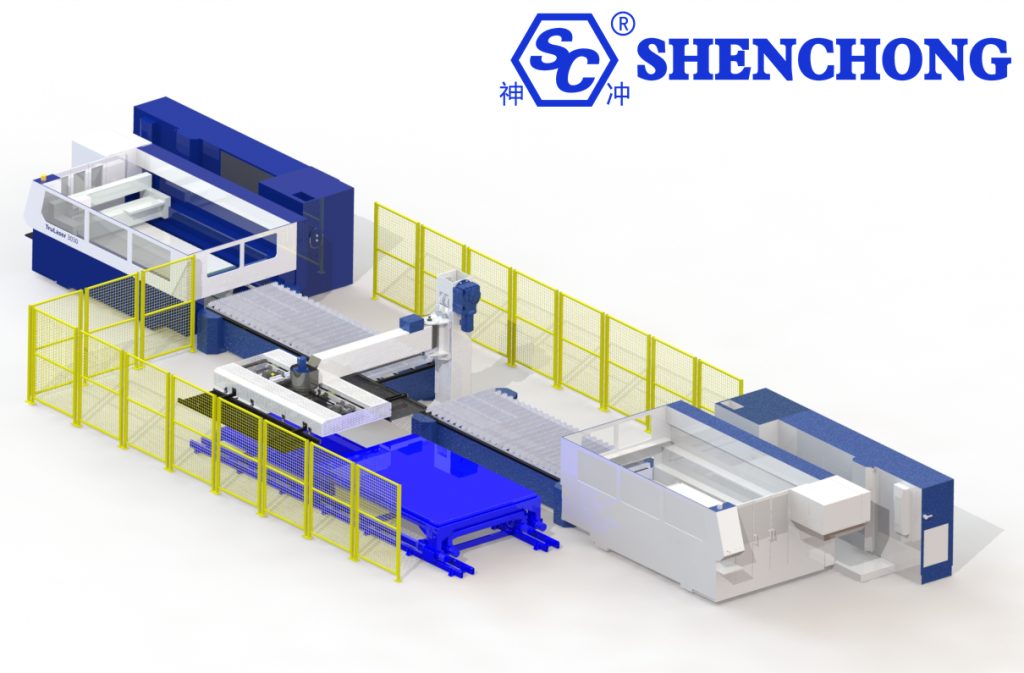

Hệ thống nạp và dỡ tự động kim loại tấm được sử dụng rộng rãi trong nhiều thiết bị gia công kim loại tấm để nâng cao hiệu quả sản xuất, giảm sự tham gia thủ công và đạt được sản xuất tự động và thông minh.

Sau đây là một số thiết bị ứng dụng hệ thống tự động nạp và dỡ tấm kim loại phổ biến:

- Hệ thống nạp và dỡ tự động của máy cắt laser

- Hệ thống nạp và dỡ tự động của máy đột CNC

- Máy ép phanh hệ thống nạp và dỡ hàng tự động (có robot hoặc thiết bị theo dõi)

- Robot nạp và dỡ vật liệu cho dây chuyền hàn hoặc phun

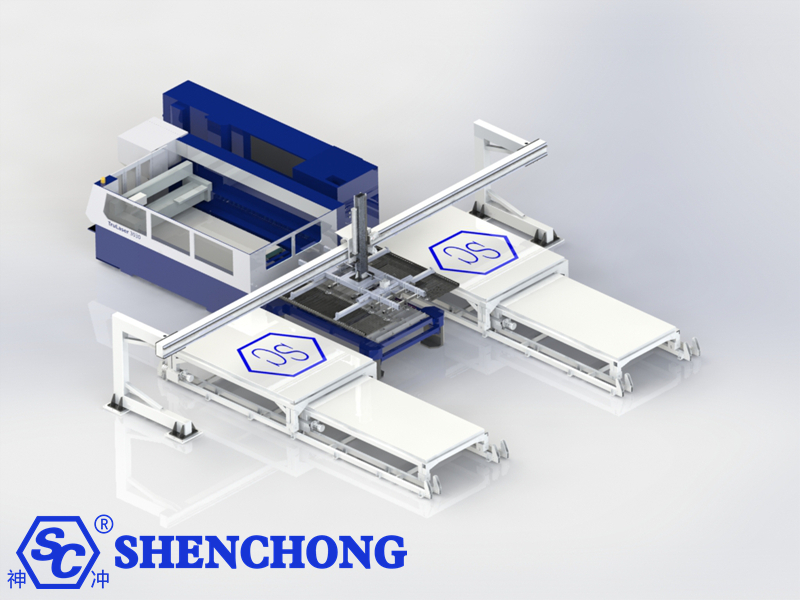

1) Hệ thống nạp và dỡ tự động cho máy cắt laser

Tính năng ứng dụng:

- Tự động nạp và định vị toàn bộ tấm, tự động dỡ thành phẩm và vật liệu còn sót lại sau khi cắt.

- Áp dụng cho các tấm có độ dày trung bình và các tình huống xử lý quy mô lớn.

Cấu trúc cấu hình:

- Cánh tay nạp cốc hút chân không

- Nhà kho vật liệu nâng tự động hoặc tháp vật liệu tấm

- Hệ thống phân loại tự động sau khi cắt (tách thành phẩm và vật liệu cạnh)

- Được trang bị cảm biến nhận dạng hình ảnh hoặc nhận dạng biển số

Các ứng dụng tiêu biểu:

- Máy cắt laser sợi quang

- Thiết bị cắt laser CO₂

2) Hệ thống nạp và dỡ tự động cho máy đột CNC

Tính năng ứng dụng:

- Tự động cấp phôi, tự động lấy vật liệu sau khi đột, nâng cao hiệu quả của toàn bộ dây chuyền.

- Thường được sử dụng trong quá trình đột dập tấm, tạo mép, kéo nông và các quá trình khác.

Cấu trúc cấu hình:

- Cánh tay xếp và nạp tấm tự động

- Thiết bị cho ăn tự động

- Hệ thống lấy linh kiện và nền tảng phân loại

Phương pháp tích hợp:

- Dây chuyền sản xuất linh hoạt FMS nạp và dỡ hàng tự động đơn hoặc trực tuyến

3) Hệ thống nạp và dỡ tải tự động của máy uốn CNC

Tính năng ứng dụng:

- Tự động lấy tấm cần uốn và thực hiện uốn và xếp chồng tự động trong nhiều quy trình.

- Có thể tích hợp với robot và các thiết bị theo dõi.

Cấu trúc cấu hình:

- Robot uốn sáu trục hoặc bảy trục

- Cốc hút chân không hoặc cơ chế kẹp

- Bộ phận định vị xoay, lật tự động

- Thiết bị xếp chồng tự động cho thành phẩm

Các tình huống áp dụng:

- Sản xuất tủ, uốn vỏ kim loại tấm, các chi tiết có yêu cầu độ chính xác cao cho nhiều cạnh gấp

4) Hệ thống nạp và dỡ tự động của máy cắt

Tính năng ứng dụng:

- Tự động nạp và định vị sau khi cắt, tự động thu thập hoặc truyền các tấm cắt

Cấu trúc cấu hình:

- Giá đỡ tải hoặc bệ nạp liệu phía trước servo

- Cơ chế kẹp đẩy/cốc hút

- Băng tải xả hoặc khay phân loại

5) Hệ thống nạp và dỡ robot hàn hoặc mài tấm kim loại

Tính năng ứng dụng:

- Đối với các quy trình hàn, mài và các quy trình khác, hãy sử dụng robot để tự động vận chuyển hoặc định vị phôi để cải thiện tính đồng nhất.

Cấu trúc cấu hình:

- Trạm hàn/mài

- Bàn xoay phôi hoặc bệ trạm đôi

- Robot bốc xếp + hệ thống nhận dạng

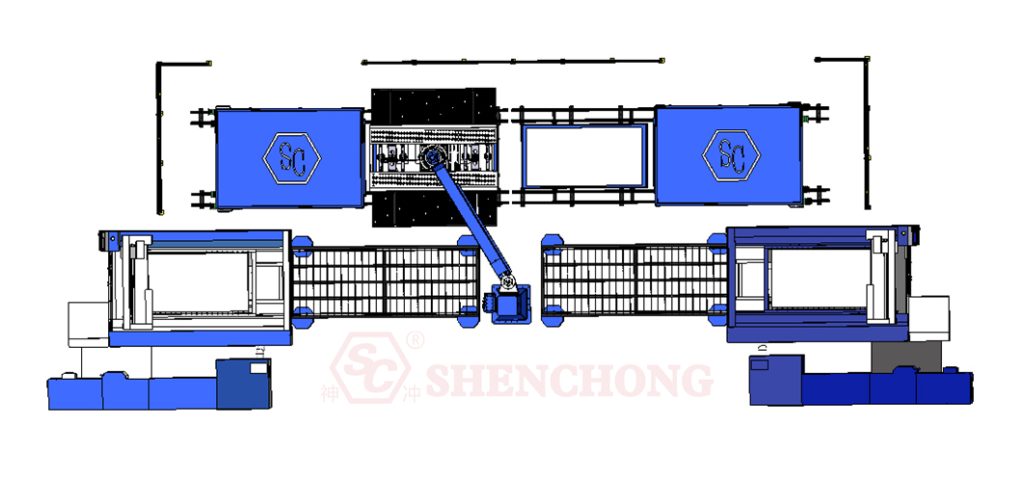

6) Hệ thống sản xuất linh hoạt (FMS) và tích hợp tải và dỡ kim loại tấm

Tính năng ứng dụng:

- Tích hợp nhiều thiết bị (laser/đấm/uốn) và hệ thống hậu cần để hiện thực hóa “nhà máy tối”.

- Đạt được mức độ tự động hóa cao và kiểm soát kỹ thuật số.

Cấu trúc cấu hình:

- Kho vật liệu tấm tự động + hệ thống nâng hạ thông minh

- Hệ thống vận chuyển AGV hoặc xe đẩy đường sắt

- Hệ thống MES điều phối quá trình bốc xếp

7) Các kịch bản ứng dụng khác của thiết bị xếp dỡ tự động

- Máy nạp và tháo màng tự động: dán màng bảo vệ trước khi cắt laser và hoàn tất quá trình nạp và tháo màng

- Tự động nạp và dỡ cuộn kim loại tấm: dùng để tháo cuộn và đưa vào thiết bị dập/cắt

- Dây chuyền đóng gói tự động: các tấm thành phẩm được đưa vào quá trình đóng gói tự động hoặc hệ thống lưu trữ thông minh sau khi tải và dỡ hàng

4. Sơ đồ quy trình làm việc (lấy ví dụ về cắt laser)

Sau đây là ví dụ về hệ thống nạp và tháo dỡ tự động cắt kim loại bằng laser để phân tích chi tiết quy trình làm việc điển hình của nó:

Toàn bộ quy trình được chia thành năm bước: tự động nạp → định vị tấm → cắt laser → tự động dỡ hàng → phân loại và xếp chồng thành phẩm.

1) Tự động tải

Chức năng:

Tự động vận chuyển tờ giấy gốc từ giá đỡ đến bệ làm việc của máy cắt laser.

Quy trình chính:

Cánh tay nạp hoặc cốc hút giữ chặt tấm → bệ nâng điều chỉnh độ cao → phát hiện quá trình hấp phụ có thành công hay không (tránh hấp thụ nhiều lần) → vận chuyển đến bệ cắt và hoàn tất việc đặt.

Thiết bị hỗ trợ:

- Bộ điều khiển cốc hút chân không/cánh tay hấp phụ

- Kho vật liệu nâng hạ tự động/giá kệ xếp chồng

- Cảm biến phát hiện độ dày tấm/số tấm

2) Định vị và phát hiện tờ giấy

Chức năng:

Đảm bảo rằng tấm giấy được đặt chính xác và cân đối trên bàn cắt.

Quy trình chính:

Cảm biến quang điện/laser phát hiện vị trí của tấm → Tự động điều chỉnh hướng X/Y → Hệ thống xác định xem tấm có đáp ứng các yêu cầu cắt hay không → Gửi tín hiệu “hoàn tất chuẩn bị cắt” đến hệ thống cắt laser.

Thiết bị hỗ trợ:

- Cảm biến căn chỉnh laser

- Thiết bị giới hạn độ chính xác

- Chức năng hiệu chỉnh tự động của hệ thống điều khiển

3) Gia công cắt laser

Chức năng:

Máy cắt laser thực hiện chương trình xử lý để cắt theo vị trí hoa văn/lỗ trên tấm.

Quy trình chính:

Chương trình xử lý bắt đầu → Đầu laser cắt theo đường dẫn → Tín hiệu hoàn thành cắt được đưa trở lại hệ thống điều khiển.

Thiết bị hỗ trợ:

- Máy cắt laser sợi quang (hay laser CO₂)

- Đầu laser lấy nét tự động

- Hệ thống CNC (có thể liên kết với hệ thống MES)

4) Tự động dỡ hàng

Chức năng:

Sau khi cắt, lấy sản phẩm hoàn thiện và vật liệu còn sót lại ra khỏi bàn làm việc.

Quy trình chính:

Cánh tay robot dỡ hàng hoặc thanh kẹp ray trượt sẽ giữ chặt phôi → Di chuyển sản phẩm hoàn thiện hoặc vật liệu cạnh theo chương trình → Đặt sản phẩm hoàn thiện lên bệ dỡ hàng hoặc khu vực xếp chồng được chỉ định.

Thiết bị hỗ trợ:

- Cánh tay robot có cốc hút/cốc hút từ tính

- Cơ chế phân loại và đẩy

- Hệ thống vận chuyển slide

5) Phân loại và xếp dỡ thành phẩm

Chức năng:

Tự động phân loại và sắp xếp gọn gàng các bộ phận khác nhau để chuẩn bị cho quy trình tiếp theo.

Quy trình chính:

Tự động nhận dạng hình dạng/số lượng sản phẩm hoàn thiện → Xếp chồng robot theo đường dẫn đã thiết lập → Hoặc chuyển đến dây chuyền vận chuyển tự động/điểm kết nối AGV.

Thiết bị hỗ trợ:

- Camera định vị phụ (nhận dạng hình ảnh)

- Sàn nâng xếp chồng nhiều lớp

- Hệ thống truy xuất nguồn gốc mã quét/gắn nhãn tự động

Tóm tắt sơ đồ quy trình

Tự động nạp ván thô → Phát hiện vị trí → Tự động vận chuyển đến bàn cắt → Xử lý cắt laser → Hoàn tất cắt → Nhận dạng thành phẩm và vật liệu còn lại → Tự động dỡ hàng và vận chuyển → Thành phẩm được gửi đến quy trình tiếp theo hoặc khu vực xếp chồng

Các tính năng chính của quy trình làm việc

- Mức độ tự động hóa: vận hành toàn bộ quy trình không cần người vận hành (có thể đạt được “nhà máy tối” 24 giờ).

- Độ chính xác định vị: hệ thống hiệu chuẩn tự động để đảm bảo độ chính xác khi xử lý.

- Cải thiện hiệu quả: xử lý liên tục nhiều tờ, lập lịch tự động.

- An toàn: cách ly người-máy, bảo vệ lưới, cảnh báo thao tác sai.

5. Cấu hình và mở rộng tùy chọn hệ thống nạp và dỡ hàng tự động

Dựa trên cấu hình tiêu chuẩn, hệ thống nạp và tháo dỡ tự động kim loại tấm cũng có thể được trang bị nhiều cấu hình tùy chọn và nâng cấp mở rộng khác nhau tùy theo yêu cầu sản xuất, loại thiết bị và mức độ tự động hóa khác nhau, nhằm đạt được hiệu suất cao hơn, tính linh hoạt mạnh mẽ hơn và tích hợp sâu với các hệ thống sản xuất thông minh. Sau đây là mô tả chi tiết theo phân loại mô-đun chức năng.

1) Cấu hình mở rộng loại quản lý tấm

- Hệ thống kho vật liệu/tháp vật liệu tự động: cấu trúc xếp chồng nhiều lớp, tự động chọn lớp và thu gom vật liệu, phù hợp cho sản xuất hàng loạt nhỏ đa dạng hoặc sản xuất hàng loạt lớn liên tục.

- Hệ thống phát hiện độ dày tấm: tự động xác định độ dày tấm để tránh hút nhiều tấm hoặc vật liệu sai cùng một lúc.

- Hệ thống nhận dạng kích thước/loại tờ giấy (nhận dạng bằng hình ảnh hoặc mã vạch): tự động xác nhận xem tờ giấy đang nạp có khớp với chương trình hay không để đảm bảo tính chính xác và ngăn ngừa lỗi.

- Hệ thống màng tự động dạng tấm: phù hợp với những cảnh có yêu cầu cao về bảo vệ bề mặt như tấm thép không gỉ và tấm nhôm.

2) Mở rộng thiết bị thực hiện tải và dỡ tải

- Robot cộng tác đa trục: thay thế cánh tay robot truyền thống để đạt được khả năng lập kế hoạch đường đi phức tạp hơn và khả năng nắm bắt nhiều góc độ.

- Thiết bị lật phôi tự động: được sử dụng trước và sau khi uốn hoặc sau khi hàn, khi phôi cần được vận hành tự động ở mặt trước và mặt sau.

- Nền tảng chuyển mạch/khu vực đệm hai trạm: một trạm dùng để cắt, trạm còn lại dùng để nạp và dỡ, giúp cải thiện tỷ lệ sử dụng thiết bị cắt.

- Đầu hút có thể điều chỉnh (phù hợp với nhiều kích cỡ): đáp ứng nhu cầu kẹp các tấm có thông số kỹ thuật khác nhau và cải thiện tính linh hoạt.

3) Cấu hình nhận dạng và theo dõi

- Hệ thống quét mã QR/mã vạch: để xác định ID của tấm hoặc phôi, thực hiện truy xuất nguồn gốc tự động và ràng buộc lệnh làm việc.

- Hệ thống nhãn thông minh RFID: hợp tác với hệ thống MES để thực hiện theo dõi toàn bộ quá trình sản xuất tấm/linh kiện từ khi nhập kho đến khi xuất hàng.

- Hệ thống nhận dạng trực quan: thực hiện các chức năng như định vị phôi, phân loại và phát hiện khuyết tật.

4) Thông tin hóa và tích hợp hệ thống

- Giao diện kết nối hệ thống MES: kết nối với hệ thống MES của doanh nghiệp để thực hiện đồng bộ hóa tự động luồng thông tin xếp dỡ, quản lý lịch trình và giám sát dây chuyền sản xuất.

- Tích hợp hệ thống ERP/WMS: thực hiện luồng thông tin hàng tồn kho và thông tin đơn hàng tự động, tối ưu hóa kho bãi và phân phối vật liệu.

- Mô-đun truyền thông Ethernet/OPC công nghiệp: hỗ trợ truyền thông nhanh và ổn định với thiết bị chủ hoặc hệ thống cấp trên.

5) Mở rộng xử lý và hậu xử lý

- Hệ thống xếp chồng tự động: có thể tự động xếp chồng các sản phẩm hoàn thiện theo hình dạng và kích thước của các bộ phận để cải thiện tính gọn gàng khi xuất xưởng.

- Giao diện kết nối xử lý AGV: được liên kết với xe đẩy tự động AGV để thực hiện xử lý không người lái từ dây chuyền sản xuất đến kho hoặc quy trình tiếp theo.

- Hệ thống thu gom rác thải tự động: tự động tái chế các vật liệu cắt/dập còn sót lại để cải thiện độ sạch sẽ và hiệu quả tái chế của công trường.

6) Cấu hình an toàn và hợp tác giữa người và máy

- Lưới an toàn/lidar: thực hiện phát hiện xâm nhập khu vực và bảo vệ tắt máy khẩn cấp.

- Vỏ bảo vệ linh hoạt/cửa bảo vệ: ngăn chặn nhân viên vô tình bước vào khu vực vận hành cánh tay robot và cải thiện mức độ an toàn.

- Chế độ vận hành hỗ trợ thủ công của sự hợp tác giữa người và máy: hỗ trợ can thiệp thủ công hoặc xử lý hỗ trợ trong điều kiện làm việc đặc biệt.

Gợi ý kết hợp (kịch bản tham khảo):

Nhu cầu sản xuất | Cấu hình mở rộng được đề xuất |

Đơn hàng hỗn hợp nhiều loại | Kho vật tư tự động + nhận dạng hình ảnh + hệ thống MES |

Xử lý độ chính xác cao | Phát hiện độ dày tấm + cán màng tự động + thiết bị lật phôi tự động |

Dây chuyền sản xuất liên tục 24 giờ với số lượng lớn | Hệ thống xếp chồng tự động + xử lý AGV + thu gom rác thải |

Sản xuất linh hoạt nhiều quy trình, số lượng nhỏ | Robot đa trục + hệ thống thay đổi nhanh đồ gá + tích hợp ERP |

6. Ưu điểm và giá trị của việc nạp và dỡ hàng tự động

Hệ thống nạp và tháo dỡ tự động cho tôn tấm đóng vai trò ngày càng quan trọng trong sản xuất tôn tấm hiện đại, đặc biệt là trong cắt laser, dập, uốn, hàn và các khâu khác, có thể cải thiện đáng kể hiệu suất, giảm chi phí nhân công, nâng cao tính đồng nhất và độ tinh xảo của sản phẩm. Sau đây là giải thích chi tiết về những ưu điểm và giá trị chính của nó:

1) Ưu điểm của việc tự động nạp và dỡ tấm kim loại

– Nâng cao hiệu quả sản xuất

Việc nạp và dỡ hàng tự động và liên tục giúp tiết kiệm thời gian xử lý và căn chỉnh thủ công.

Máy có thể hoạt động liên tục 24 giờ, đặc biệt phù hợp để kết hợp với các thiết bị xử lý tốc độ cao như cắt laser.

– Giảm chi phí lao động

Thay thế công việc xử lý lặp đi lặp lại và tốn nhiều công sức.

Giảm sự phụ thuộc vào thao tác thủ công, tiết kiệm số lượng nhân công và chi phí lao động.

– Cải thiện độ chính xác và tính nhất quán của quá trình xử lý

Tự động định vị và nạp liệu có độ chính xác cao, tránh sai sót khi đặt thủ công.

Đảm bảo chất lượng đồng nhất và tiêu chuẩn hóa giữa các lô sản phẩm.

– Đảm bảo an toàn vận hành

Cách ly con người và thiết bị, giảm tiếp xúc thủ công với các thiết bị nguy hiểm như tia laser và máy dập, đồng thời giảm nguy cơ thương tích liên quan đến công việc.

Được trang bị thiết bị bảo vệ quang điện/radar để bảo vệ khu vực sản xuất một cách hiệu quả.

– Cải thiện việc sử dụng thiết bị

Tránh tình trạng thiết bị chờ đợi để nạp và dỡ hàng thủ công, đồng thời cải thiện tốc độ khởi động thiết bị.

Kết nối với máy cắt/uốn/đấm để tối ưu hóa kết nối nhịp điệu.

– Thích ứng với sản xuất linh hoạt

Có thể kết nối với hệ thống MES/ERP để đạt được lịch trình sản xuất linh hoạt cho nhiều loại sản phẩm và lô nhỏ.

Tự động xác định số lượng, độ dày và kích thước vật liệu để đạt được hoạt động dòng chảy hỗn hợp.

– Đạt được nền tảng của sản xuất thông minh

Đặt nền móng xây dựng “nhà máy tối” và hiện thực hóa các nhà máy không người vận hành hoặc ít người vận hành.

Hỗ trợ nhu cầu sản xuất thông minh như thu thập dữ liệu, truy xuất nguồn gốc và phân tích năng lực.

2) Giá trị cốt lõi của hệ thống nạp và dỡ tôn tự động

- Lợi ích kinh tế: giảm chi phí lao động và quản lý, tăng năng lực sản xuất và rút ngắn chu kỳ giao hàng.

- Lợi ích về quản lý: chuẩn hóa quy trình, khả năng truy xuất nguồn gốc, trực quan hóa dữ liệu, thuận lợi cho việc quản lý và ra quyết định.

- Lợi ích về chất lượng: chất lượng ổn định, giảm thiểu lỗi vận hành của con người và cải thiện tỷ lệ năng suất.

- Khả năng cạnh tranh trên thị trường: đáp ứng yêu cầu của khách hàng cao cấp về tự động hóa và tốc độ phản hồi giao hàng, nâng cao hình ảnh doanh nghiệp.

3) Bảng ví dụ giá trị kịch bản ứng dụng

Ngành công nghiệp | Thuận lợi |

Sản xuất khung gầm và tủ | Sản xuất hàng loạt với số lượng lớn và nhiều lô có tốc độ nhanh và phụ thuộc nhiều vào lao động thủ công. Tự động hóa có thể cải thiện đáng kể hiệu quả. |

Sản xuất thang máy | Các tấm này nặng và có kích thước lớn. Việc nạp và dỡ tự động giúp giải quyết vấn đề xử lý thủ công và tăng cường an toàn. |

Tấm kim loại gia dụng | Sản xuất đa quy cách có tốc độ nhanh. Hệ thống xếp dỡ tự động kết hợp với hệ thống MES giúp lập lịch trình linh hoạt. |

Linh kiện kim loại tấm cho xe năng lượng mới | Yêu cầu độ chính xác cao đối với các bộ phận, tự động hóa đảm bảo tính nhất quán và chất lượng lắp ráp. |

7. Tóm tắt

Hệ thống nạp và tháo dỡ tự động kim loại tấm là hệ thống tự động tự động đưa tấm kim loại hoặc phôi vào thiết bị gia công kim loại tấm để gia công (nạp), và tự động tháo phôi ra (dỡ) sau khi gia công. Đây là một phần quan trọng của sản xuất kim loại tấm thông minh và được sử dụng rộng rãi trong máy cắt laser, máy đột CNC, máy uốn và các thiết bị khác.

Các thành phần cơ bản của hệ thống:

- Thiết bị nạp: tự động lấy nguyên liệu thô (như tấm) và đặt chúng lên bệ xử lý

- Thiết bị dỡ hàng: tự động loại bỏ, phân loại hoặc xếp chồng các phôi đã xử lý

- Cơ chế xử lý: chẳng hạn như bộ phận điều khiển cốc hút, robot, xe đẩy ray trượt, v.v.

- Hệ thống điều khiển: PLC, cảm biến, HMI, v.v., để đạt được hoạt động điều khiển và liên kết thông minh

Ưu điểm chính:

- Nâng cao hiệu quả: đạt được sản xuất liên tục và giảm thời gian chờ đợi

- Giảm chi phí lao động: giảm nhu cầu về người vận hành

- Cải thiện độ chính xác xử lý: định vị chính xác để tránh lỗi của con người

- Tăng cường an toàn: giảm tiếp xúc trực tiếp giữa con người và thiết bị

- Hỗ trợ sản xuất thông minh: có thể kết nối với hệ thống MES/ERP để đạt được tự động hóa và tích hợp thông tin