Zavedení

Obsah

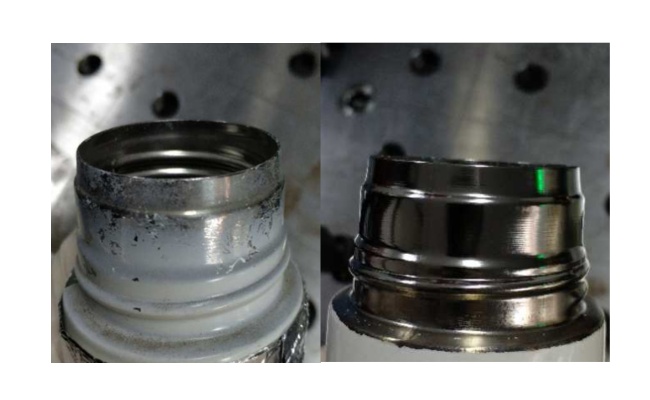

Laserové čištění je sofistikovaná a rozvíjející se technologie, která využívá laserové paprsky k odstraňování kontaminantů, nečistot nebo povlaků z různých povrchů. Díky své přesnosti, efektivitě a environmentálním přínosům si získala značnou oblibu v mnoha odvětvích. Stejně jako každá technologie má však své výhody a nevýhody. Tento článek se ponoří do detailních aspektů laserového čištění a poskytne hloubkovou analýzu jeho výhod a nevýhod.

Co je laserové čištění?

Laserové čištění zahrnuje použití laserových paprsků k odstranění kontaminantů, jako je rez, barva, oxidy, oleje a další zbytky, z povrchů. Laserový paprsek, obvykle generovaný vláknovým nebo pevnolátkovým laserem, je směrován na cílový povrch, kde interaguje s nežádoucím materiálem a odstraňuje ho pomocí různých mechanismů.

Historický kontext

Technologie laserového čištění se od nástupu laserů v polovině 20. století výrazně vyvinula. Zpočátku se lasery používaly především ve vědeckém výzkumu a lékařských aplikacích. Postupem času se jejich použití rozšířilo do různých průmyslových aplikací, včetně řezání, svařování a čištění. Vývoj vysoce výkonných a pulzních laserů zejména urychlil přijetí technologie laserového čištění.

Jak funguje laserové čištění

Laserové čištění zahrnuje nasměrování zaostřeného laserového paprsku na povrch za účelem odstranění nežádoucích materiálů, jako je rez, barva, oxidy a další kontaminanty. Laserový paprsek ablaci materiálu provádí různými mechanismy, včetně tepelných, fotomechanických a fotochemických interakcí. Proces lze jemně doladit úpravou vlnové délky laseru, doby trvání pulzu a energie, aby se dosáhlo požadovaného čisticího účinku bez poškození substrátu.

Laserové čištění funguje procesem zvaným ablace, při kterém laserový paprsek interaguje s materiálem na povrchu a způsobuje jeho odpařování, sublimaci nebo vymrštění. Hlavní mechanismy laserového čištění jsou:

- Tepelná ablaceLaserový paprsek zahřívá kontaminant, což způsobuje jeho odpařování nebo spalování. Tento mechanismus je účinný pro odstraňování organických materiálů, jako jsou oleje a barvy.

- Fotografie–mechanická ablaceLaserové pulzy vytvářejí v materiálu rychlou tepelnou roztažnost a smršťování, což vede k mechanickému namáhání, které způsobuje praskání a oddělování kontaminantu od povrchu. To je obzvláště užitečné pro odstraňování oxidů a rzi.

- Fotochemická ablaceLaserová energie indukuje chemické reakce v kontaminantu, rozkládá jeho molekulární strukturu a usnadňuje jeho odstranění. Tato metoda se často používá k čištění choulostivých povrchů a v aplikacích vyžadujících minimální tepelný náraz.

Aplikace laserového čištění

1. Průmyslová výroba

Laserové čištění se hojně používá v průmyslové výrobě k odstraňování rzi, oxidů a dalších kontaminantů z kovových povrchů. Používá se také při přípravě povrchů pro svařování, lepení a nátěry. Z přesnosti a účinnosti laserového čištění těží zejména automobilový, letecký a lodní průmysl.

2. Ochrana kulturního dědictví

Bezkontaktní povaha laserového čištění je ideální pro konzervaci a restaurování historických artefaktů, soch a budov. Dokáže odstranit vrstvy nečistot, znečišťujících látek a starých nátěrů, aniž by poškodil podkladový materiál. Tato aplikace je klíčová pro zachování kulturního dědictví a zachování estetické a strukturální integrity cenných artefaktů.

3. Elektronický a polovodičový průmysl

V elektronickém a polovodičovém průmyslu se laserové čištění používá k přesnému odstraňování nečistot a zbytků z jemných součástek. Zajišťuje čistotu povrchů před procesy, jako je litografie, pájení a povlakování. Přesnost laserového čištění je nezbytná pro zachování funkčnosti a spolehlivosti elektronických zařízení.

4. Lékařský a farmaceutický průmysl

Laserové čištění se používá v lékařském a farmaceutickém průmyslu ke sterilizaci a čištění zařízení, nástrojů a povrchů. Účinně odstraňuje biologické kontaminanty, zbytky a povlaky bez použití agresivních chemikálií. Tato aplikace je klíčová pro zajištění bezpečnosti a hygieny zdravotnických prostředků a zařízení.

5. Jaderná dekontaminace

Laserové čištění se v jaderném průmyslu používá k dekontaminaci povrchů vystavených radioaktivním materiálům. Dokáže odstranit radioaktivní kontaminanty bez vzniku sekundárního odpadu, čímž snižuje riziko šíření kontaminace. Tato aplikace je zásadní pro udržení bezpečnosti a integrity jaderných zařízení.

Součásti laserového čisticího systému

Typický laserový čisticí systém se skládá z několika klíčových komponent:

- Laserový zdrojToto generuje laserový paprsek. Mezi běžné typy patří vláknové lasery, lasery v pevné fázi a CO2 lasery.

- Optický doručovací systémPatří sem zrcadla, čočky a optická vlákna pro směrování a zaostřování laserového paprsku na cílový povrch.

- Skenovací systémTo umožňuje laserovému paprsku pohybovat se po povrchu a zajišťuje rovnoměrné a důkladné čištění. Lze jej ovládat ručně nebo integrovat s automatizovanými systémy.

- Řídicí systém: Toto řídí parametry laseru, jako je výkon, délka pulzu a frekvence opakování, pro optimalizaci procesu čištění pro různé materiály a kontaminanty.

- Bezpečnostní kryty a ochranné vybaveníPro zajištění bezpečnosti obsluhy jsou laserové čisticí systémy vybaveny bezpečnostními kryty, blokovacími zařízeními a ochrannými prostředky, jako jsou ochranné brýle proti laseru.

Typy laserových čisticích strojů

Laserové čištění je čisticí metoda, která využívá lasery různých vlnových délek k reakci s různými materiály za účelem odstranění znečišťujících látek bez poškození substrátu.

Přestože existuje mnoho laserových vlnových délek, v současné době se pro laserové čištění skutečně používají pouze tři typy laserů. Vláknový laser s vlnovou délkou 1064 nm, oxidový laser s vlnovou délkou 10600 nm a ultrafialové lasery s vlnovou délkou 355 nm. Dělí se na pulzní lasery a kontinuální lasery. V současné době je vláknový laser v oblasti čištění nejrozšířenější, protože je nejlevnější a lze jej přenášet pomocí flexibilních optických kabelů, což má široké uplatnění. Vláknové lasery však reagují hlavně s kovovými materiály a laserové svařování a řezání používají vláknové lasery, které mají omezený vliv na nekovové materiály.

Laser s oxidem uhličitým reaguje hlavně s nekovovými materiály a používá se k odstraňování nátěrů laserem, řezání dřeva a kůže laserem atd. Má však zásadní nevýhodu, že jej nelze přenášet optickými kabely a lze jej přenášet pouze objemnými světlovodnými rameny. V současné době je cena světlovodných ramen příliš vysoká, takže je nepohodlné je používat a je mnohem méně efektivní než lasery s optickými vlákny, což omezuje použití laseru s oxidem uhličitým v oblasti čištění. V oblasti odstraňování nátěrů z malých odstranitelných předmětů si však laser s oxidem uhličitým stále vede velmi dobře.

UV laser je zdroj studeného světla, který během procesu čištění téměř negeneruje žádné teplo. Reaguje se všemi materiály, ať už kovovými nebo nekovovými. Je však nejdražší ze všech tří laserů a v současné době se používá pouze ve špičkových oblastech, kde není cena citlivá.

V současné době jsou v oblasti čištění nejčastěji používanými lasery kontinuální vláknové lasery a pulzní vláknové lasery.

Kontinuální laserový čisticí stroj

Kontinuální laser, známý také jako laser s kontinuální vlnou (CW), je typ laseru, který vyzařuje konstantní a nepřerušovaný paprsek světla. Na rozdíl od pulzních laserů, které vyzařují světlo v krátkých dávkách, kontinuální lasery poskytují stabilní a nepřetržitý výstup laserového záření. Díky této kontinuální emisi jsou ideální pro aplikace, které vyžadují konzistentní dodávku energie po delší dobu.

Pulzní laserový čisticí stroj

Pulz laserový čisticí stroj je inovativní řešení pro efektivní a přesné čištění povrchů. Tato pokročilá technologie využívá vysoce intenzivní, ultrakrátké laserové pulzy k odstranění nečistot, rzi, barvy a dalších nežádoucích materiálů z různých povrchů bez poškození. Na rozdíl od tradičních metod, které zahrnují agresivní chemikálie nebo abrazivní techniky, je pulzní laserový čisticí stroj bezkontaktní a ekologickou volbou, která zachovává integritu podkladového materiálu.

Rozdíly mezi kontinuálním laserovým čisticím strojem a pulzním laserovým čisticím strojem

Emisní režim

Pulzní laser: Vyzařuje světlo v krátkých, intenzivních dávkách nebo pulsech. Každý puls trvá velmi krátkou dobu, obvykle v rozmezí od femtosekund do milisekund.

Kontinuální laser: Vydává nepřerušovaný, nepřerušovaný paprsek světla. Výstup je stálý a nepřerušovaný v průběhu času.

Dodávka energie

Pulzní laser: Dodává energii v koncentrovaných, vysoce výkonných dávkách. To je užitečné pro aplikace vyžadující vysoký špičkový výkon, jako je ablace materiálu, lékařské zákroky a přesné řezání.

Kontinuální laser: Dodává energii na konstantní, nižší úrovni výkonu. To je ideální pro aplikace vyžadující rovnoměrné rozložení energie po určitou dobu, jako je kontinuální řezání, svařování a čištění povrchů.

Řízení tepla

Pulzní laser: Celkově generuje méně tepla, protože energie je dodávána v krátkých dávkách, což umožňuje ochlazování mezi pulzy. Tím se snižuje tepelný vliv na zpracovávaný materiál.

Kontinuální laser: Díky konstantnímu energetickému výstupu generuje více tepla. Pro řízení tepla a prevenci poškození materiálu jsou často nutné účinné chladicí systémy.

Špičkový výkon

Pulzní laser: Dokáže dosáhnout extrémně vysokých špičkových výkonů během každého pulzu, i když je průměrný výkon relativně nízký.

Kontinuální laser: Výstupní výkon je konzistentní a obecně nižší než špičkový výkon pulzního laseru.

Aplikace

Pulzní laser: Používá se v aplikacích vyžadujících vysokou přesnost a minimální tepelný dopad, jako je mikroobrábění, lékařské ošetření (např. laserová chirurgie očí) a vědecký výzkum.

Kontinuální laser: Vhodný pro aplikace, kde je vyžadována nepřetržitá aplikace energie, jako je průmyslové čištění, kontinuální svařování a dlouhodobé zpracování materiálů.

Volba mezi pulzním laserem a kontinuálním laserem závisí na specifických požadavcích aplikace, včetně potřeby přesnosti, výkonu a regulace tepla.

Výhody a nevýhody laserového čisticího stroje

Výhody laserového čisticího stroje

1. Přesnost a selektivita

Jednou z nejvýznamnějších výhod laserového čištění je jeho přesnost. Laserové paprsky lze jemně regulovat tak, aby cílily na konkrétní oblasti, což umožňuje selektivní čištění. Tato přesnost je obzvláště výhodná v aplikacích vyžadujících odstranění nečistot z choulostivých nebo složitých povrchů, jako je například letecký a elektronický průmysl.

2. Bezkontaktní proces

Laserové čištění je bezkontaktní proces, což znamená, že laserový paprsek se fyzicky nedotýká čištěného povrchu. To snižuje riziko mechanického poškození choulostivých povrchů a činí tento proces vhodným pro čištění citlivých materiálů, jako jsou historické artefakty, umělecká díla a elektronické součástky.

3. Šetrné k životnímu prostředí

Laserové čištění je ve srovnání s tradičními metodami čištění, jako je chemické čištění nebo abrazivní tryskání, šetrnější k životnímu prostředí. Nevyžaduje použití nebezpečných chemikálií ani neprodukuje škodlivý odpad. Proces generuje minimum sekundárního odpadu, obvykle ve formě jemných částic, které lze snadno zachytit a zlikvidovat.

4. Všestrannost

Laserové čištění je vysoce všestranné a lze jej použít na širokou škálu materiálů, včetně kovů, plastů, keramiky a kompozitů. Tato všestrannost ho činí použitelným v různých odvětvích, od automobilového a leteckého průmyslu až po ochranu památek a výrobu polovodičů.

5. Nákladová efektivita

I když počáteční investice do laserového čisticího zařízení může být vysoká, dlouhodobé úspory nákladů jsou značné. Snížená potřeba spotřebního materiálu, minimální náklady na likvidaci odpadu a nižší nároky na údržbu přispívají k celkové nákladové efektivitě laserového čištění.

6. Zlepšená kvalita povrchu

Laserové čištění často vede ke zlepšení kvality povrchu ve srovnání s tradičními metodami. Dokáže odstranit nečistoty bez zdrsnění povrchu a zachovat tak integritu podkladového materiálu. To je obzvláště důležité v aplikacích vyžadujících vysoce kvalitní povrchové úpravy, jako je přesná výroba a příprava nátěrů.

7. Automatizace a integrace

Laserové čisticí systémy lze snadno integrovat do automatizovaných výrobních procesů. Lze je kombinovat s robotickými rameny a CNC stroji pro dosažení vysokorychlostního, konzistentního a opakovatelného čištění. Tato automatizace zvyšuje produktivitu a snižuje náklady na pracovní sílu.

Nevýhody laserového čištění

1. Vysoká počáteční investice

Počáteční náklady na pořízení laserového čisticího zařízení mohou být pro některé podniky neúnosné. Vysoce výkonné laserové systémy a s nimi spojené komponenty, jako je optika, chladicí systémy a řídicí jednotky, představují značný kapitálový výdaj. Tyto vysoké počáteční náklady mohou být překážkou vstupu, zejména pro malé a střední podniky.

2. Spotřeba energie

Laserové čištění může být energeticky náročné, zejména u aplikací s vysokým výkonem. Energetické nároky mohou vést k vyšším provozním nákladům a nemusí být udržitelné v oblastech s omezeným přístupem ke spolehlivým zdrojům energie. Potřeba účinných chladicích systémů pro řízení tepla generovaného během procesu může navíc dále zvýšit spotřebu energie.

3. Bezpečnostní obavy

Laserové čištění zahrnuje vysoce intenzivní laserové paprsky, které představují potenciální bezpečnostní rizika. Přímé vystavení laserovým paprskům může způsobit vážná poranění očí a kůže. Pro zmírnění těchto rizik je zásadní zajištění řádných bezpečnostních opatření, jako jsou ochranné brýle, bezpečnostní kryty a dodržování bezpečnostních protokolů. Zavedení těchto bezpečnostních opatření může zvýšit celkové náklady a složitost procesu.

4. Kompatibilita s povrchem

Přestože je laserové čištění všestranné, nemusí být vhodné pro všechny povrchy. Některé materiály, zejména ty s nízkou tepelnou vodivostí nebo vysokou odrazivostí, nemusí na laserové čištění dobře reagovat. Například některé plasty a reflexní kovy může být obtížné efektivně čistit bez poškození. Toto omezení vyžaduje pečlivé posouzení a testování před použitím laserového čištění pro konkrétní aplikace.

5. Optimalizace procesů

Dosažení optimálních výsledků čištění vyžaduje přesné řízení různých parametrů, jako je vlnová délka laseru, délka pulzu, hustota energie a rychlost skenování. Tato složitost vyžaduje důkladné pochopení vlastností materiálu a požadavků na čištění. Jemné doladění těchto parametrů pro každou aplikaci může být časově náročné a může vyžadovat specializované znalosti.

6. Omezená přístupnost

Laserové čisticí systémy mohou být objemné a vyžadují značný prostor pro instalaci, což omezuje jejich přístupnost v určitých prostředích. Přenosná laserová čisticí řešení jsou k dispozici, ale nemusí nabízet stejný výkon a účinnost jako jejich stacionární protějšky. Toto omezení může omezit použití laserového čištění v uzavřených nebo těžko dostupných prostorách.

7. Potenciální poškození povrchu

I když je laserové čištění obecně šetrné k povrchům, existuje riziko poškození povrchu, pokud není správně kontrolováno. Nadměrný výkon laseru nebo dlouhodobá expozice může vést k ablaci materiálu, tavení nebo tepelnému poškození. Zajištění správného nastavení a provedení předběžných testů jsou nezbytné pro prevenci neúmyslného poškození.

Budoucí vyhlídky laserového čištění

Budoucnost technologie laserového čištění vypadá slibně s neustálým pokrokem zaměřeným na zvýšení její účinnosti, všestrannosti a cenové dostupnosti. Výzkumníci zkoumají nové laserové zdroje, jako jsou ultrarychlé lasery a vysoce výkonné vláknové lasery, aby zlepšili přesnost a účinnost procesu čištění. Očekává se také, že integrace umělé inteligence a algoritmů strojového učení optimalizuje procesní parametry a umožní monitorování a řízení v reálném čase.

Vzhledem k tomu, že průmyslová odvětví nadále upřednostňují udržitelnost a odpovědnost za životní prostředí, poptávka po laserovém čištění pravděpodobně poroste. Schopnost technologie poskytovat čisté, efektivní a neznečišťující řešení je v souladu s rostoucím důrazem na zelené výrobní postupy. Vývoj kompaktních a přenosných laserových čisticích systémů navíc rozšíří jejich dostupnost a použitelnost v různých oblastech.

Závěr

Laserové čištění je revoluční technologie, která nabízí řadu výhod, včetně přesnosti, šetrnosti k životnímu prostředí, všestrannosti a nákladové efektivity. Její uplatnění sahá do široké škály odvětví, od výroby a ochrany památek až po elektroniku a zdravotnictví. Představuje však také výzvy, jako jsou vysoké počáteční náklady, spotřeba energie, bezpečnostní obavy a potřeba optimalizace procesů.

Navzdory těmto výzvám vypadá budoucnost laserového čištění slibně a probíhající inovace mají za cíl rozšířit jeho možnosti a aplikace. Vzhledem k tomu, že průmyslová odvětví usilují o čistší, efektivnější a udržitelnější řešení, bude laserové čištění hrát klíčovou roli při utváření budoucnosti povrchových úprav a odstraňování kontaminací.