V moderní výrobě plechů poskytuje laserová technologie bezkonkurenční přesnost a rychlost řezání laserem při tvarování různých materiálů. Vzhledem k tomu, že průmysl neustále využívá všestrannost technologie laserového řezání, je optimalizace rychlosti a efektivity stále důležitější. Od surovin až po konečný produkt zahrnuje proces laserového řezání složité interakce faktorů. Je zásadní plně porozumět hlavním faktorům, které ovlivňují rychlost a efektivitu laserového řezání, od inherentních vlastností materiálů až po složitou konfiguraci řezacích strojů.

V tomto článku komplexně zkoumáme hlavní faktory, které ovlivňují rychlost a efektivitu laserového řezání, a vysvětlujeme složitost vlastností materiálů, parametrů laseru, řezných podmínek, konfigurace stroje a konstrukčních aspektů. Tento průzkum poskytuje uživatelům cenné poznatky, které jim umožňují plně využít potenciál technologie laserového řezání a podpořit inovace v procesech výroby kovů.

Obsah

Rychlost a efektivita laserového řezání

Rychlost řezání laserových řezacích strojů je pro mnoho zpracovatelských podniků problémem, protože určuje efektivitu výroby. Jinými slovy, čím vyšší je rychlost, tím vyšší je celkový výkon. Řezání laserem je komplexní výrobní technologie, která se spoléhá na jemnou rovnováhu různých faktorů pro dosažení optimální rychlosti a efektivity. Materiálové vlastnosti, jako je složení, tloušťka a povrchové vlastnosti, mohou ovlivnit parametry řezání. Parametry laseru, včetně hustoty výkonu, kvality paprsku a ohniskové vzdálenosti, určují přesnost a efektivitu řezání. Výběr řezných podmínek, jako je rychlost a pomocný plyn, hraje klíčovou roli při zlepšování efektivity řezání. Faktory stroje, jako je konfigurace a údržba systému, významně přispívají k celkovému výkonu. Kromě toho mohou rychlost a efektivitu řezání ovlivnit i konstrukční aspekty, jako je geometrická složitost a vnořená optimalizace. Komplexním pochopením a optimalizací těchto faktorů mohou výrobci zlepšit rychlost, přesnost a efektivitu procesů laserového řezání, a tím zvýšit produktivitu a konkurenceschopnost.

Hlavní faktory ovlivňující rychlost řezání laserem

Výkonný řezací proces vedl k rychlému rozvoji odvětví laserového řezání a výrazně zlepšil kvalitu řezání a stabilitu laserových řezacích strojů. Během zpracování je rychlost laserového řezání ovlivněna faktory, jako jsou procesní parametry, kvalita materiálu, čistota plynu a rychlost světla. Hloubková studie složitosti tohoto procesu změn odhaluje komplexní aspekty, na které musí uživatelé pečlivě reagovat. Zde zkoumáme hlavní faktory, které významně ovlivňují rychlost a efektivitu laserového řezání.

Parametry laseru

- Hustota výkonu: Hustota výkonu laseru je určena výkonem laserového paprsku zaostřeného na danou oblast, což přímo ovlivňuje rychlost a účinnost řezání. Vyšší hustota výkonu umožňuje vyšší rychlosti řezání, ale je nutná pečlivá kalibrace, aby se zabránilo poškození materiálu.

- Kvalita paprsku: Kvalita laserového paprsku, včetně faktorů, jako je divergence, mód a vlnová délka, ovlivní přesnost a účinnost řezání. Vysoce kvalitní paprsek zajišťuje rovnoměrné rozložení energie, což umožňuje čistší řezání a vyšší účinnost.

- Ohnisková vzdálenost: Ohnisková vzdálenost laserové čočky určuje velikost a hloubku světelného bodu. Optimální volba ohniska zajišťuje přesné dodávání energie na řeznou plochu, čímž se maximalizuje účinnost bez ovlivnění kvality.

Vlastnosti materiálu

- Typ materiálu: Typ řezaného materiálu hraje důležitou roli při určování rychlosti a účinnosti laserového řezání. Měkké materiály se laserem řezají relativně snadno a rychlost řezání je také relativně vysoká. Tvrdé materiály vyžadují delší dobu zpracování. Kovy, jako je nerezová ocel, hliník a uhlíková ocel, mají různou tepelnou vodivost, body tání a odrazivost, což vše může ovlivnit jejich reakci na laserové řezání. Například řezání ocelových plechů je mnohem pomalejší než řezání hliníkových plechů.

- Tloušťka: Tloušťka materiálu přímo ovlivňuje rychlost a účinnost řezání. Silnější materiály vyžadují k řezání více energie a času ve srovnání s tenčími materiály. Pro dosažení nejlepších výsledků u různých tlouštěk je nutné upravit výkon laseru, ohniskovou vzdálenost a rychlost řezání.

- Stav povrchu: Nerovnosti povrchu, jako je rez, oxidace nebo povlak, mohou ovlivnit kvalitu a rychlost laserového řezání. Pro efektivní řezání může být nutné povrch materiálu připravit čištěním nebo povrchovou úpravou.

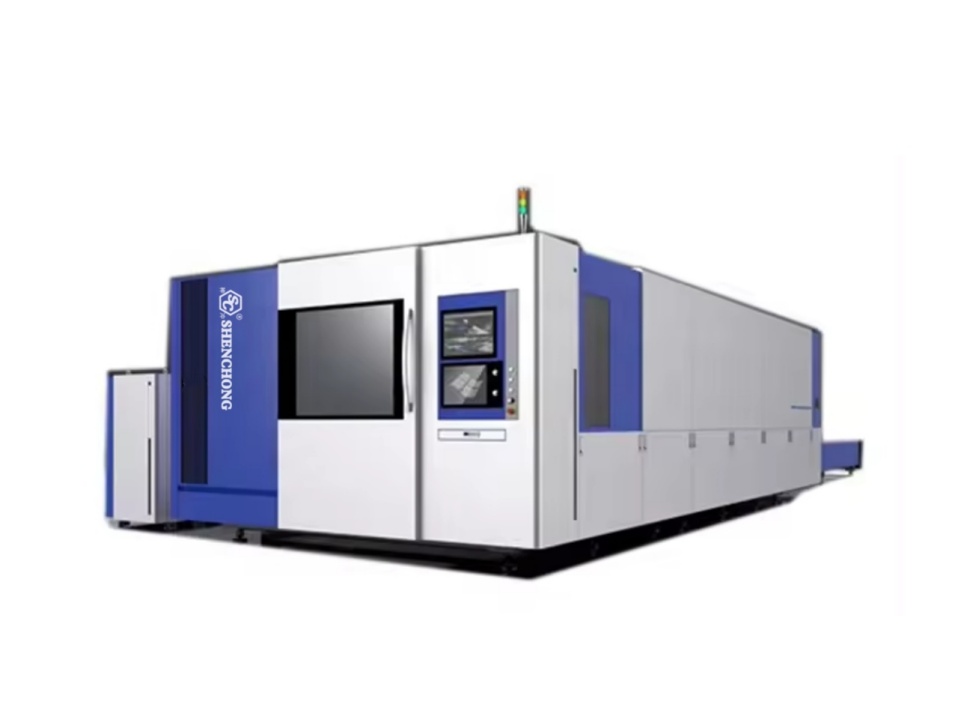

Faktory laserového řezacího stroje

- Konfigurace laserového systému: Konstrukce a funkce laserového řezacího stroje, včetně systému přenosu paprsku, řízení pohybu a automatizačních funkcí, ovlivní rychlost a efektivitu řezání. Pokrok moderní laserové technologie zlepšil rychlost a přesnost zpracování.

- Údržba a kalibrace: Pravidelná údržba, kalibrace a seřízení laserového řezacího zařízení pomáhá zajistit konzistentní výkon a prodloužit životnost stroje. Zanedbávání údržby může vést ke snížení účinnosti řezání, prodloužení prostojů a vysokým nákladům na opravy.

Řezné podmínky

- Rychlost řezání: Rychlost, s jakou laserový paprsek prochází povrchem materiálu, významně ovlivňuje účinnost řezání. Nalezení správné rovnováhy mezi rychlostí řezání a výkonem může pomoci dosáhnout požadovaných výsledků a minimalizovat dobu zpracování.

- Výběr pomocného plynu: Pomocné plyny, jako je kyslík, dusík nebo stlačený vzduch, pomáhají s odstraňováním materiálu a chlazením během laserového řezání. Výběr pomocných plynů závisí na typu materiálu, tloušťce a požadované kvalitě hrany. Čím vyšší je tlak pomocného plynu, tím vyšší je čistota plynu, tím méně nečistot ulpívá na materiálu a tím hladší je řezná hrana. Obecně řečeno, rychlost řezání kyslíkem je vysoká, účinek řezání dusíkem dobrý a náklady nízké. Různé plyny poskytují různé úrovně účinnosti a čistoty řezání.

- Konstrukce a zarovnání trysky: Správná konstrukce a zarovnání trysky pomáhá vést sekundární proudění vzduchu a udržovat optimální oddělovací vzdálenost. Nesprávné zarovnání nebo opotřebení trysky může vést ke snížení účinnosti a kvality řezání.

Faktor prostředí

- Teplota a vlhkost: Teplota a vlhkost prostředí mohou ovlivnit výkon laserového řezání. Extrémní teplota nebo vysoká vlhkost mohou způsobit deformaci materiálu nebo narušit šíření laserového paprsku, což ovlivňuje rychlost a kvalitu řezání.

- Kvalita ovzduší: Znečišťující látky přítomné ve vzduchu, jako je prach nebo částice, mohou narušovat laserové řezání. Udržování čistého vzduchu v prostředí řezání pomáhá předcházet ucpávání trysek a zajišťuje konzistentní účinnost řezání.

Úvahy o designu

- Geometrická složitost: Složité návrhy s ostrými rohy, malými prvky nebo malými tolerancemi mohou vyžadovat nižší řezné rychlosti pro zachování přesnosti a kvality hran. Pokročilý CAD software dokáže optimalizovat řezné dráhy pro složité geometrické tvary, a tím zlepšit celkovou efektivitu.

- Vnořená optimalizace: Použitím softwaru pro vnořenou optimalizaci k efektivnímu využití materiálů lze minimalizovat plýtvání materiálem, zkrátit dobu řezání a v konečném důsledku zlepšit celkovou efektivitu procesu. Vnořené algoritmy uspořádávají díly prostorově nejefektivnějším způsobem a maximalizují tak využití materiálu.

- Požadavky na hladkost hran: Požadovaná kvalita hran, ať už hladká, drsná nebo bez otřepů, ovlivní parametry a rychlost řezání. Pro splnění specifických norem pro povrchovou úpravu může být nutné provést úpravy, aby se zajistilo, že konečný produkt splňuje normy kvality.

- V komplexním procesu laserového řezání musí výrobci pečlivě zvážit a vyvážit tyto faktory, aby plně využili potenciál této pokročilé technologie. Detailní pochopení interakcí materiálů, dynamiky laseru, řezných podmínek, konfigurací strojů, vlivů na prostředí a složitosti konstrukce může pomoci dosáhnout optimální rychlosti a efektivity laserového řezání v moderní výrobě.

Jak zlepšit rychlost řezání laserových řezacích strojů

- Vyberte vhodné materiály

Výběrem materiálů, které se snadněji řezají, lze zlepšit účinnost řezání.

- Vhodně upravte výkon laseru

Nastavení výkonu laseru má významný vliv na rychlost řezání laserem. Proto je pro různé materiály a tloušťky nutné vhodně upravit výkon laseru pro zlepšení rychlosti řezání.

- Používejte vysoce kvalitní lasery

Kvalita laseru má také významný vliv na rychlost řezání laserem. Použití kvalitnějších laserů může zlepšit efektivitu řezání a zkrátit dobu řezání.

- Údržbářská zařízení

Pravidelná údržba a údržba laserového řezacího stroje pro udržení zařízení v optimálním provozním stavu může pomoci zlepšit jeho rychlost a efektivitu řezání.

Vztah mezi výkonem laseru, stavem materiálu a rychlostí řezání laserem

Jak uvádíme, vlastnosti materiálů a výkon laserových zdrojů jsou faktory ovlivňující rychlost řezání laserem. Níže použijeme grafy k zobrazení maximální tloušťky řezu a odpovídající řezné rychlosti vláknových laserů Raycus 1000W-15000W a IPG 1000W-12000W.

Řezná rychlost Raycus - uhlíková ocel

Parametry tloušťky a rychlosti řezání vláknovým laserem (Raycus/uhlíková ocel/1000 W-4000 W)

Materiál | Výkon laseru | 1000 W | 1500 W | 2000 W | 3000 W | 4000 W |

Tloušťka | Rychlost | Rychlost | Rychlost | Rychlost | Rychlost | |

(mm) | (m/min) | (m/min) | (m/min) | (m/min) | (m/min) | |

Uhlíková ocel (O2/N2/vzduch) | 1 | 5.5/10 | 6.7/20 | 7.3/25 | 10/35 | 28-35 |

2 | 4 | 5 | 5.2/9 | 5.5/20 | 12-15 | |

3 | 3 | 3.6 | 4.2 | 4 | 4–4,5 (1,8 kW) / 8–12 | |

4 | 2.3 | 2.5 | 3 | 3.5 | 3–3,5 (2,4 kW) | |

5 | 1.8 | 1.8 | 2.2 | 3.2 | 2,5–3 (2,4 kW) | |

6 | 1.4 | 1. 5 | 1.8 | 2.7 | 2,5–2,8 (3 kW) | |

8 | 1.1 | 1.2 | 1.3 | 2.2 | 2–2,3 (3,6 kW) | |

10 | 0.8 | 1 | 1.1 | 1.5 | 1,8-2 (4 kW) | |

12 |

| 0.8 | 0.9 | 1 | 1–1,2 (1,8–2,2 kW) | |

14 |

| 0. 65 | 0.8 | 0.9 | 0,9–1 (1,8–2,2 kW) | |

16 |

| 0.5 | 0.7 | 0.75 | 0,7–0,9 (2,2–2,6 kW) | |

18 |

|

| 0.5 | 0.65 | 0,6–0,7 (2,2–2,6 kW) | |

20 |

|

| 0.4 | 0.6 | 0,55–0,65 (2,2–2,6 kW) | |

22 |

|

|

| 0.55 | 0,5–0,6 (2,2–2,8 kW) | |

25 |

|

|

|

| 0,5 (2,4–3 kW) |

Parametry tloušťky a rychlosti řezání vláknovým laserem (Raycus/uhlíková ocel/6000W-15000W)

Výkon laseru | 6000 W | 8000 W | 10 000 W | 12 000 W | 15 000 W |

Tloušťka | Rychlost | Rychlost | Rychlost | Rychlost | Rychlost |

(mm) | (m/min) | (m/min) | (m/min) | (m/min) | (m/min) |

1 | 30-45 | 35-45 | 40-45 | 50-60 | 50-60 |

2 | 20-25 | 30-35 | 35-40 | 40-45 | 45-48 |

3 | 3,5–4,2 (2,4 kW) / 12–14 | 20-25 | 25-30 | 30-35 | 30-38 |

4 | 3,3–3,8 (2,4 kW) / 7–8 | 15-18 | 18-20 | 20-26 | 26-29 |

5 | 3–3,6 (3 kW) / 5–6 | 10-12 | 13-15 | 15-18 | 20-23 |

6 | 2,7–3,2 (3,3 kW) / 4,5–5 | 8-9 | 10-12 | 10-13 | 17-19 |

8 | 2,2–2,5 (4,2 kW) | 2,3–2,5 (4 kW)/5–5,5 | 7-8 | 7-10 | 10-12 |

10 | 2,0–2,3 (5,5 kW) | 2,3 (6 kW) | 2–2,3 (6 kW) / 3,5–4,5 | 2–2,3 (6 kW) / 5–6,5 | 2–2,3 (6 kW) / 7–8 |

12 | 1,9–2,1 (6 kW) | 1,8-2 (7,5 kW) | 1,8-2 (7,5 kW) | 1,8-2 (7,5 kW) | 1,8-2 (7,5 kW) / 5-6 |

14 | 1,4–1,7 (6 kW) | 1,6–1,8 (8 kW) | 1,6–1,8 (8,5 kW) | 1,6–1,8 (8,5 kW) | 1,6–1,8 (8,5 kW) / 4,5–5,5 |

16 | 1,2–1,4 (6 kW) | 1,4–1,6 (8 kW) | 1,4–1,6 (9,5 kW) | 1,5–1,6 (9,5 kW) | 1,5–1,6 (9,5 kW) / 3–3,5 |

18 | 0,8 (6 kW) | 1,2–1,4 (8 kW) | 1,3–1,5 (9,5 kW) | 1,4–1,5 (10 kW) | 1,4–1,5 (10 kW) |

20 | 0,6–0,7 (6 kW) | 1–1,2 (8 kW) | 1,2–1,4 (10 kW) | 1,3–1,4 (12 kW) | 1,3–1,4 (12 kW) |

22 | 0,5–0,6 (6 kW) | 0,6–0,65 (8 kW) | 1,0–1,2 (10 kW) | 1-1,2 (12 kW) | 1,2–1,3 (15 kW) |

25 | 0,4–0,5 (6 kW) | 0,3–0,45 (8 kW) | 0,5–0,65 (10 kW) | 0,8-1 (12 kW) | 1,2–1,3 (15 kW) |

30 |

| 0,2–0,25 (8 kW) | 0,3–0,35 (10 kW) | 0,7–0,8 (12 kW) | 0,75–0,85 (15 kW) |

40 |

| 0,1–0,15 (8 kW) | 0,2 (10 kW) | 0,25–0,3 (12 kW) | 0,3–0,35 (15 kW) |

50 |

|

|

|

| 0,2–0,25 (15 kW) |

60 |

|

|

|

| 0,18–0,2 (15 kW) |

Rychlost řezání IPG - uhlíková ocel

Parametry tloušťky a rychlosti řezání vláknovým laserem (IPG//1000W-4000W)

Materiál | Výkon laseru | 1000 W | 1500 W | 2000 W | 3000 W | 4000 W |

Tloušťka | Rychlost | Rychlost | Rychlost | Rychlost | Rychlost | |

(mm) | (m/min) | (m/min) | (m/min) | (m/min) | (m/min) | |

Uhlíková ocel (O2/N2/vzduch) | 1 | 45547 | 45547 | 9-11/18-22 | 9-12/25-30 | 9-11/40-50 |

2 | 4.5-5 | 4.9-5.5 | 5-6 | 5-6/12-15 | 5-6/18-22 | |

3 | 3-3.3 | 3.4-3.8 | 3.7-4.2 | 4-4.5 | 4-4.5/15-18 | |

4 | 2.1-2.4 | 2.4-2.8 | 2.8-3.5 | 3.2-3.8 | 3.2-3.8/8-10 | |

5 | 1.6-1.8 | 2.0-2.4 | 2.5-2.8 | 3.2-3.4 | 3-3.5/4-5 | |

6 | 1.3-1.5 | 1.6-1.9 | 2.0-2.5 | 3-3.2 | 2.8-3.2 | |

8 | 0.9-1.1 | 1.1-1.3 | 1.2-1.5 | 2-2.3 | 2.3-2.6 | |

10 | 0.7-0.9 | 0.9-1.0 | 1-1.2 | 1.5-1.7 | 2-2.2 | |

12 |

| 0.7-0.8 | 0.9-1.1 | 0.8-1 | 1-1.5 | |

14 |

| 0.6-0.7 | 0.7-0.9 | 0.8-0.9 | 0.85-1.1 | |

16 |

|

| 0.6-0.75 | 0.7-0.85 | 0.8-1 | |

20 |

|

|

| 0.65-0.8 | 0.6-0.9 | |

22 |

|

|

|

| 0.6-0.7 |

Parametry tloušťky a rychlosti řezání vláknovým laserem (IPG/uhlíková ocel/6000W-12000W)

Materiál | Výkon laseru | 6000 W | 8000 W | 10 000 W | 12 000 W |

Tloušťka | Rychlost | Rychlost | Rychlost | Rychlost | |

(mm) | (m/min) | (m/min) | (m/min) | (m/min) | |

Uhlíková ocel (O2/N2/vzduch) | 1 | 10-12/45-60 | 10-12/50-60 | 10-12/50-80 |

|

2 | 5-6/26-30 | 5.5-6.8/30-35 | 5.5-6.8/38-43 |

| |

3 | 4-4.5/18-20 | 4.2-5.0/20-25 | 4.2-5.0/28-30 |

| |

4 | 3.2-3.8/13-15 | 3.7-4.5/15-18 | 3.7-4.5/18-21 |

| |

5 | 3-3.5/7-10 | 3.2-3.8/10-12 | 3.2-3.8/13-15 |

| |

6 | 2.8-3.2 | 2.8-3.6/8.2-9.2 | 2.8-3.6/10.8-12 |

| |

8 | 2.5-2.8 | 2.6-3.0/5.0-5.8 | 2.6-3.0/7.0-7.8 |

| |

10 | 2.0-2.5 | 2.1-2.6/3.0-3.5 | 2.1-2.6/3.8-4.6 | 2.2-2.6 | |

12 | 1.8-2.2 | 1.9-2.3 | 1.9-2.3 | 2-2.2 | |

14 | 1-1.8 | 1.1-1.8 | 1.1-1.8 | 1.8-2.2 | |

16 | 0.85-1.5 | 0.85-1.2 | 0.85-1.2 | 1.5-2 | |

20 | 0.75-1.0 | 0.75-1.1 | 0.75-1.1 | 1.2-1.7 | |

22 | 0.7-0.8 | 0.7-0.85 | 0.7-0.85 | 0.7-0.85 | |

25 | 0.6-0.7 | 0.6-0.8 | 0.6-0.8 | 0.6-0.8 | |

30 |

|

|

| 0.4-0.5 | |

35 |

|

|

| 0.35-0.45 | |

40 |

|

|

| 0.3-0.4 |

Jak je znázorněno v grafu, vidíme parametry tloušťky a rychlosti pro řezání vláknovým laserem o výkonu 1000 W, 1500 W, 2000 W, 3000 W, 4000 W, 6000 W, 8000 W, 10 000 W, 12 000 W a 15 000 W.

Vezměme si jako příklad uhlíkovou ocel. K řezání uhlíkové oceli o tloušťce 3 mm se používá vláknový laserový řezací stroj Raycus s výkonem 1000 W. Maximální rychlost řezání je 3 m za minutu.

Řezací stroj s vláknovým laserem o výkonu 1500 W se používá k řezání 3mm silné uhlíkové oceli s maximální řeznou rychlostí 3,6 m za minutu.

Pomocí výše uvedeného grafu IPG můžeme porovnat parametry různých laserových řezacích strojů při řezání stejného druhu materiálu. Například:

Laserový řezací stroj o výkonu 1000 W dokáže řezat uhlíkovou ocel o tloušťce 3 mm maximální rychlostí 3,3 m/min.

Laserový řezací stroj o výkonu 1500 W dokáže řezat uhlíkovou ocel o tloušťce 3 mm maximální rychlostí 3,9 m/min.

Rychlost řezání Raycus - nerezová ocel

Parametry tloušťky a rychlosti řezání vláknovým laserem (Raycus/nerezová ocel/1000W-4000W)

Materiál | Výkon laseru | 1000 W | 1500 W | 2000 W | 3000 W | 4000 W |

Tloušťka | Rychlost | Rychlost | Rychlost | Rychlost | Rychlost | |

(mm) | (m/min) | (m/min) | (m/min) | (m/min) | (m/min) | |

nerezová ocel (N2) | 1 | 13 | 20 | 28 | 28-35 | 30-40 |

2 | 6 | 7 | 10 | 18-24 | 15-20 | |

3 | 3 | 4.5 | 5 | 7-10 | 10-12 | |

4 | 1 | 3 | 3 | 5-6.5 | 6-7 | |

5 | 0.6 | 1.5 | 2 | 3-3.6 | 4-4.5 | |

6 |

| 0.8 | 1.5 | 2-2.7 | 3-3.5 | |

8 |

|

| 0.6 | 1-1.2 | 1.5-1.8 | |

10 |

|

|

| 0.5-0.6 | 1-1.2 | |

12 |

|

|

|

| 0.8 |

Parametry tloušťky a rychlosti řezání vláknovým laserem (Raycus/nerezová ocel/6000W-15000W)

Materiál | Výkon laseru | 6000 W | 8000 W | 10 000 W | 12 000 W | 15 000 W |

Tloušťka | Rychlost | Rychlost | Rychlost | Rychlost | Rychlost | |

(mm) | (m/min) | (m/min) | (m/min) | (m/min) | (m/min) | |

Nerezová ocel (N2) | 1 | 30-45 | 40-50 | 45-50 | 50-60 | 50-60 |

2 | 25-30 | 30-35 | 35-40 | 40-45 | 45-50 | |

3 | 15-18 | 20-24 | 25-30 | 30-35 | 35-38 | |

4 | 10-12 | 12-15 | 18-20 | 23-27 | 25-29 | |

5 | 7-8 | 9-10 | 12-15 | 15-18 | 18-22 | |

6 | 4.5-5 | 7-8 | 8-9 | 13-15 | 15-18 | |

8 | 3.5-3.8 | 4-5 | 5-6 | 8-10 | 10-12 | |

10 | 1.5-2 | 3-3.5 | 3.5-4 | 6.5-7.5 | 8-9 | |

12 | 1-1.2 | 2-2.5 | 2.5-3 | 5-5.5 | 6-7 | |

16 | 0.5-0.6 | 1-1.5 | 1.6-2 | 2-2.3 | 2.9-3.1 | |

20 | 0.2-0.35 | 0.6-0.8 | 1-1.2 | 1.2-1.4 | 1.9-2.1 | |

22 |

| 0.4-0.6 | 0.7-0.9 | 0.9-1.2 | 1.5-1.7 | |

25 |

| 0.3-0.4 | 0.5-0.6 | 0.7-0.9 | 1.2-1.4 | |

30 |

| 0.15-0.2 | 0.25 | 0.25-0.3 | 0.8-1 | |

35 |

|

| 0.15 | 0.2-0.25 | 0.6-0.8 | |

40 |

|

|

| 0.15-0.2 | 0.4-0.5 | |

45 |

|

|

|

| 0.2-0.4 |

Rychlost řezání IPG - nerezová ocel

Parametry tloušťky a rychlosti řezání vláknovým laserem (IPG/nerezová ocel/1000W-4000W)

Materiál | Výkon laseru | 1000 W | 1500 W | 2000 W | 3000 W | 4000 W |

Tloušťka | Rychlost | Rychlost | Rychlost | Rychlost | Rychlost | |

(mm) | (m/min) | (m/min) | (m/min) | (m/min) | (m/min) | |

Nerezová ocel (N2) | 1 | 12-15 | 16-20 | 20-28 | 30-40 | 40-55 |

2 | 4.5-5.5 | 5.5-7.0 | 7-11 | 15-18 | 20-25 | |

3 | 1.5-2 | 2.0-2.8 | 4.5-6.5 | 8-10 | 12-15 | |

4 | 1-1.3 | 1.5-1.9 | 2.8-3.2 | 5.4-6 | 7-9 | |

5 | 0.6-0.8 | 0.8-1.2 | 1.5-2 | 2.8-3.5 | 4-5.5 | |

6 |

| 0.6-0.8 | 1-1.3 | 1.8-2.6 | 2.5-4 | |

8 |

|

| 0.6-0.8 | 1.0-1.3 | 1.8-2.5 | |

10 |

|

|

| 0.6-0.8 | 1.0-1.6 | |

12 |

|

|

| 0.5-0.7 | 0.8-1.2 | |

16 |

|

|

|

| 0.25-0.35 |

Parametry tloušťky a rychlosti řezání vláknovým laserem (IPG/nerezová ocel/6000W-12000W)

Materiál | Výkon laseru | 6000 W | 8000 W | 10 000 W | 12 000 W |

Tloušťka | Rychlost | Rychlost | Rychlost | Rychlost | |

(mm) | (m/min) | (m/min) | (m/min) | (m/min) | |

Nerezová ocel (N2) | 1 | 60-80 | 60-80 | 60-80 | 70-80 |

2 | 30-35 | 36-40 | 39-42 | 42-50 | |

3 | 19-21 | 21-24 | 25-30 | 33-40 | |

4 | 12-15 | 15-17 | 20-22 | 25-28 | |

5 | 8.5-10 | 10-12.5 | 14-16 | 17-20 | |

6 | 5.0-5.8 | 7.5-8.5 | 11-13 | 13-16 | |

8 | 2.8-3.5 | 4.8-5.8 | 7.8-8.8 | 8-10 | |

10 | 1.8-2.5 | 3.2-3.8 | 5.6-7 | 6-8 | |

12 | 1.2-1.5 | 2.2-2.9 | 3.5-3.9 | 4.5-5.4 | |

16 | 1.0-1.2 | 1.5-2.0 | 1.8-2.6 | 2.2-2.5 | |

20 | 0.6-0.8 | 0.95-1.1 | 1.5-1.9 | 1.4-6 | |

22 | 0.3-0.4 | 0.7-0.85 | 1.1-1.4 | 0.9-4 | |

25 | 0.15-0.2 | 0.4-0.5 | 0.45-0.65 | 0.7-1 | |

30 |

| 0.3-0.4 | 0.4-0.5 | 0.3-0.5 | |

35 |

|

|

| 0.25-0.35 | |

40 |

|

|

| 0.2-0.25 |

Nyní se blíže podívejme na parametry pro řezání nerezové oceli.

S výkonem 1000 W vláknový laserový řezací stroj, můžete řezat 3mm silnou nerezovou ocel maximální rychlostí 3 m za minutu.

Pokud používáte vláknový laserový řezací stroj s výkonem 1500 W, můžete řezat 3 mm silnou nerezovou ocel maximální rychlostí 4,5 m za minutu.

U nerezové oceli o tloušťce 5 mm může vláknový laserový řezací stroj o výkonu 1000 W dosáhnout maximální rychlosti řezání 0,6 m za minutu, zatímco laserový řezací stroj o výkonu 1500 W může dosáhnout maximální rychlosti řezání 1,5 m za minutu.

Porovnáním těchto parametrů je zřejmé, že vyšší výkon umožňuje rychlejší řezné rychlosti při práci se stejným typem a tloušťkou materiálů.

Vliv řezné rychlosti laserového řezacího stroje na kvalitu řezu

- Pokud je rychlost řezání příliš vysoká, plyn souosý s paprskem nemůže zcela odfouknout zbytky po řezu a roztavený materiál na obou stranách se shromažďuje a tuhne na spodním okraji, čímž vzniká obtížně čistitelná visící struska. Příliš rychlé řezání může také způsobit, že materiál nebude zcela proříznut a na spodní straně bude určitá tloušťka přilnavosti, která je obvykle velmi malá a k jejímu uvolnění je nutné ruční kladivo.

- Při vhodné řezné rychlosti lze zlepšit kvalitu řezu, řezný šev je malý a plochý, řezná plocha je hladká bez otřepů, celkový obrobek se nedeformuje a obrobek lze použít bez další úpravy.

- Pokud je rychlost řezání příliš pomalá, vysokoenergetický laserový paprsek zůstává na různých místech příliš dlouho a tepelný efekt je zřejmý, což může vést k přetavování na opačné straně řezu. Přetavování bude patrné v horní části řezu a struska bude viditelně visět ve spodní části, což má za následek velmi špatnou kvalitu řezu.

Závěr

Rychlost řezání laserem ovlivňuje efektivitu a kvalitu řezání, a proto by výrobci měli rozumět faktorům, které rychlost řezání laserem ovlivňují. Díky většímu poznání rychlosti řezání laserem mohou operátoři zlepšit rychlost, přesnost a efektivitu procesů laserového řezání, a tím zvýšit produktivitu a konkurenceschopnost.