Inhaltsverzeichnis

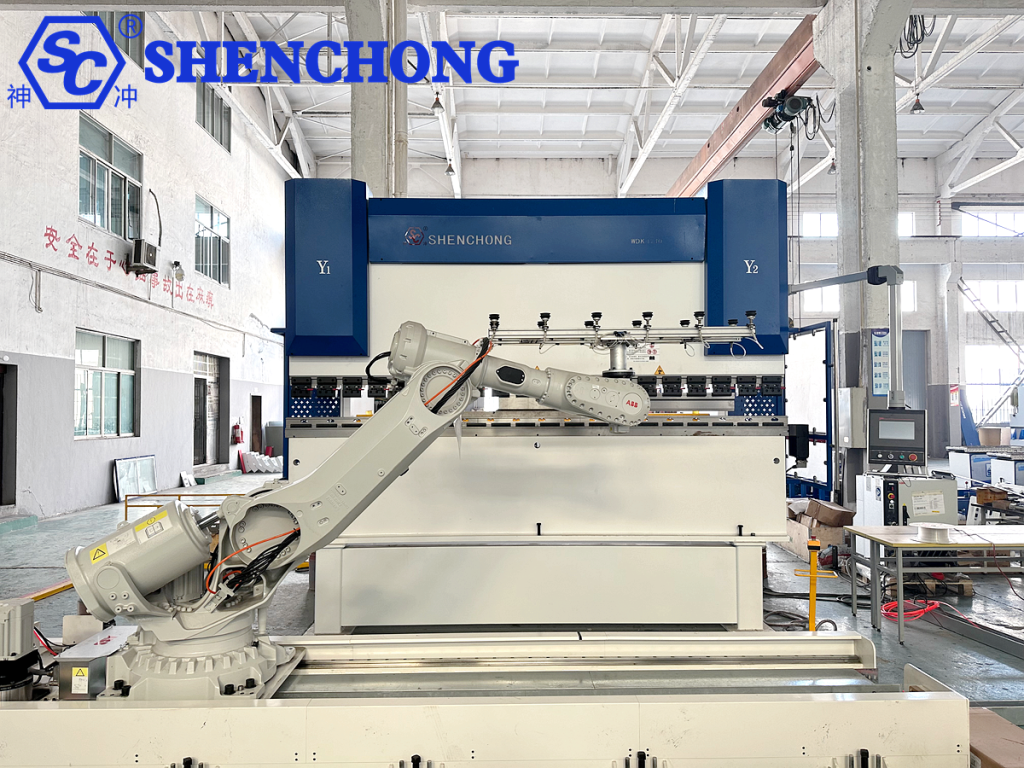

Die SC-Roboterbiegezelle bezeichnet typischerweise ein automatisiertes Biegeproduktionssystem, das aus einem Industrieroboter, einer CNC-Abkantpresse und zugehörigen automatisierten Zusatzgeräten besteht. Sie kombiniert Roboter und Abkantpresse zum automatischen Be- und Entladen, Positionieren, Biegen und Stapeln von Blechteilen und verbessert so die Produktionseffizienz und -konsistenz deutlich.

1. Komponenten der Roboterbiegezelle

Die SC-Roboterbiegezelle ist eine automatisierte Biegelösung, die eine CNC-Abkantpresse mit einem Industrieroboter kombiniert. Sie wird hauptsächlich für die flexible Massenproduktion von Blechen eingesetzt.

1) Kernausrüstung

- CNC-Abkantpresse: Verantwortlich für das Biegen von Blechen (normalerweise eine Hybrid- oder Servo-Abkantpresse).

- Industrieroboter: Meist ein Sechs-Achs-Roboter, der für Greif-, Dreh-, Positionier- und Stapelarbeiten zuständig ist

2) End-of-Line-Vorrichtungen

- Vakuumsauger-Vorrichtungen: Geeignet für dünne und große Bleche.

- Robotergreifer: Geeignet für kleine und unregelmäßig geformte Teile.

- Kombinationsvorrichtungen: Kompatibel mit Werkstücken unterschiedlicher Größe.

- Diese Vorrichtungen müssen je nach Plattenmaterial, Gewicht und Form individuell angepasst werden, um die Greifstabilität zu gewährleisten.

3) Zusatzausrüstung

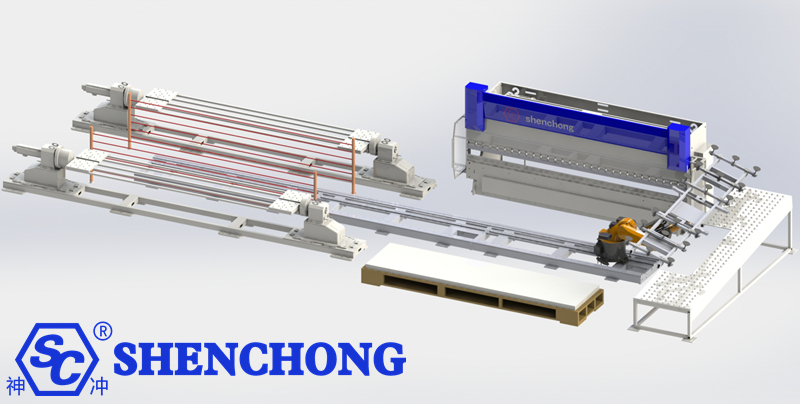

- Be- und Entladesystem

- Rohstofflager/Verladeplattform: Die zu verarbeitenden Bleche werden gelagert und von Robotern oder automatischen Beschickungseinrichtungen entnommen.

- Entladebereich/Lagerraum für Fertigprodukte: Nach dem Biegen legt der Roboter die Werkstücke an den dafür vorgesehenen Stellen ab.

- Positionierungs- und Korrekturgeräte

- Hilfspositionierungsgerät: Sorgt für eine genaue Positionierung des Blechs, bevor es in die Abkantpresse gelangt.

- Sichtsystem (optional): Wird verwendet, um die Position und den Winkel von Blechen zu identifizieren und so die Anhäufung von Fehlern zu verhindern.

4) Sicherheitsschutzsystem

Sicherheitslichtschranken, Zäune, Laserscanner etc. sorgen für die Sicherheit des Bedieners.

Schutztüren/Sicherheitsverriegelungen verhindern das unbeabsichtigte Betreten gefährlicher Bereiche.

5) Steuerungssystem und Software

- Robotersteuerungssystem: Verantwortlich für Bewegungsbahn, Greif- und Wendevorgänge.

- CNC-Abkantpressensystem: Steuert Biegetiefe, Winkel und Reihenfolge (z. B. ESA, Delem, EL15T).

- Integrierte Managementsoftware: Ermöglicht die Verknüpfung zwischen Roboter und Abkantpresse und generiert automatisch Biegeprozessprogramme.

2. Roboter-Biege-Workflow

Der Arbeitsablauf einer Roboterbiegezelle gliedert sich grundsätzlich in folgende Hauptschritte (am Beispiel des automatisierten Blechbiegens):

1) Blatt laden

Das zu biegende Blech wird von einem automatisierte Materiallagerung, Ladewagen oder Roboterarm und wird zur Abkantpresse transportiert.

Der Roboter greift das Blech typischerweise mithilfe von Vakuumsaugern, Magnetklammern oder mechanischen Greifern.

Während des Ladevorgangs wird das Blech so positioniert, dass eine präzise Ausrichtung zwischen Werkstück und Abkantpresse gewährleistet ist.

2) Blattpositionierung und -ausrichtung

Nachdem das Blech auf den Arbeitstisch der Abkantpresse gelegt wurde, wird es mithilfe von Positionierungsstiften/optischen Sensoren einer Grundlinienausrichtung unterzogen.

Das System überprüft, ob Blechgröße und -dicke mit dem Prozessprogramm übereinstimmen.

3) Biegen

Roboter-Kollaborationsmodus:

Der Roboter greift das Blech entsprechend der Biegereihenfolge und koordiniert die Bewegung der Ober- und Unterwerkzeuge der Abkantpresse.

Während des Biegevorgangs dreht, dreht oder positioniert der Roboter das Werkstück automatisch neu, um die kontinuierliche Durchführung mehrerer Biegungen zu gewährleisten.

Bei großen oder schweren Werkstücken kann der Roboter eine Nachführung übernehmen, um eine Blechverformung zu verhindern.

4) Wenden und sekundäres Biegen des Werkstücks

Wenn ein Werkstück mehrere Biegungen erfordert, transportiert und dreht der Roboter das Werkstück und legt es für den nächsten Schritt auf die Abkantpresse.

Während des Mehrfachbiegevorgangs werden Roboter und Abkantpresse über ein Programm synchronisiert, um genaue Biegewinkel und -positionen sicherzustellen.

5) Entladen und Stapeln des fertigen Produkts

Nach dem Biegen entnimmt der Roboter das fertige Werkstück und legt es im Fertigproduktbereich oder auf automatisierten Gestellen ab.

Der Roboter kann die Werkstücke je nach Produktionsanforderungen (z. B. nach Charge, Prozess oder Form) sortieren und stapeln.

6) Qualitätsprüfung (optional)

Innerhalb der automatisierten Zelle können Inline-Inspektionsfunktionen konfiguriert werden, beispielsweise:

- Biegewinkelmessung

- Maßprüfung

- Überwachung der Oberflächenqualität

- Defekte Teile werden automatisch aussortiert.

3. Merkmale und Vorteile von Roboterbiegezellen

1) Automatisierung und unbemannter Betrieb

Roboter können manuelle Arbeit beim Be- und Entladen, Wenden, Positionieren und Stapeln ersetzen und so eine unbemannte, kontinuierliche Biegeproduktion ermöglichen.

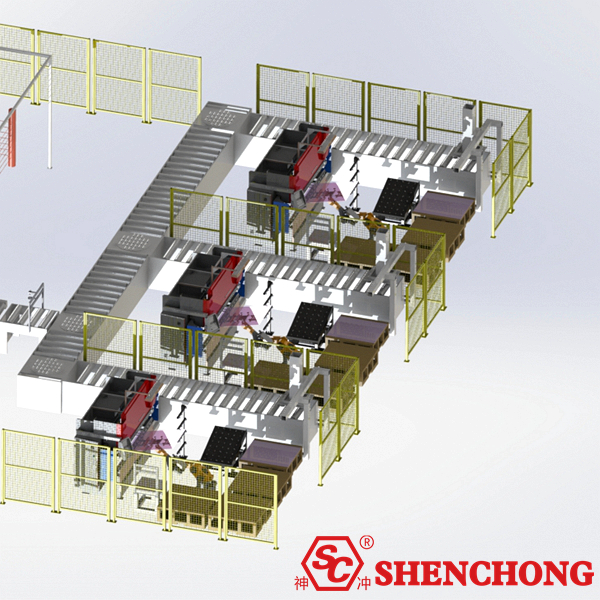

Sie eignen sich zur Integration mit intelligenten Materiallagersystemen und Laserschneidmaschinen zu intelligenten Blechfertigungslinien.

2) Hohe Präzision und Konsistenz

Das Greifen, Handhaben und Positionieren der Werkstücke erfolgt gemeinsam durch Roboter und CNC-Systeme, wodurch menschliche Fehler vermieden werden.

Programmierte Abläufe gewährleisten gleichbleibende Biegewinkel und -positionen und sind daher besonders für die Massenproduktion geeignet.

3) Flexible Produktion

Roboter können sich durch Programm- und Vorrichtungswechsel an unterschiedliche Werkstücke anpassen und eignen sich daher für die Blechfertigung in kleinen Chargen und großer Variantenvielfalt.

Sie können flexibel mit verschiedenen Abkantpressenmodellen und Zusatzgeräten konfiguriert werden.

4) Verbesserte Produktionseffizienz

Roboter arbeiten schnell und kontinuierlich, benötigen keine Pausen und ermöglichen so eine ununterbrochene Produktion rund um die Uhr.

Im Vergleich zu manuellen Vorgängen bieten sie stabilere Einzelstück-Zykluszeiten und eine deutlich verbesserte Produktionseffizienz.

5) Reduzierte Arbeitsintensität

Roboter ersetzen Arbeiter bei der Handhabung schwerer, großer oder gefährlicher Werkstücke, verbessern so die Arbeitsumgebung und reduzieren Arbeitsunfälle.

Mitarbeiter können nun in technische Positionen wie Programmierung und Inspektion versetzt werden.

6) Hohe Sicherheit

Roboter unterstützen beim Stützen und Drehen von Werkstücken während des Biegevorgangs und vermeiden so den direkten Kontakt zwischen Arbeitern und Gefahrenbereichen.

In Kombination mit Sicherheitslichtschranken und Zäunen entsteht so eine hochsichere Produktionszelle.

7) Hohe Skalierbarkeit

Integriert mit automatische Be- und Entladesysteme, AGVs, Hochregallager und Laserschneidmaschinen bilden zusammen eine komplette intelligente Fertigungslinie.

Die Unterstützung der MES/ERP-Integration erleichtert das Informationsmanagement in intelligenten Fabriken.

Vergleichstabelle Roboterbiegezelle vs. manuelles Biegen:

Vergleichsmaße | Manuelles Biegen | Roboter-Biegeeinheit |

Produktionseffizienz | Instabile Effizienz, abhängig von den Fähigkeiten der Arbeiter und mit der Notwendigkeit von Ruhepausen | Stabil und effizient, für den Dauerbetrieb rund um die Uhr geeignet |

Biegegenauigkeit | Große Schwankungen durch Bedienereinfluss | Programmsteuerung sorgt für hohe Winkelkonstanz |

Anpassungsfähigkeit | Kleine Chargen und große Produktvielfalt können flexibel gehandhabt werden, die Effizienz ist jedoch gering | Ändern Sie Programme und Vorrichtungen, um eine vielfältige Produktion zu erreichen und so für mehr Flexibilität zu sorgen |

Arbeitsintensität | Hohe Ermüdung, insbesondere bei großen und dicken Platten | Roboter übernehmen Handhabung und Umdrehen und reduzieren so die Arbeitsbelastung der Arbeiter erheblich |

Sicherheit | Arbeiter müssen sich in der Nähe der Biegegefahrenzone aufhalten, was ein Sicherheitsrisiko darstellt | Roboter arbeiten in Gefahrenbereichen, halten das Personal von der Ausrüstung fern und gewährleisten so hohe Sicherheit |

Stabilität | Hoher menschlicher Einfluss, instabiler Produktionszyklus | Stabil und zuverlässig, mit konstanter Zykluszeit |

Arbeitskosten | Erfordert eine große Anzahl an Fachkräften, was zu hohen Schulungskosten führt | Hohe Anfangsinvestition, aber langfristige Einsparungen bei den Arbeitskosten |

Skalierbarkeit | Schwierige Integration in automatisierte Be- und Entlade- und Lagersysteme | Kann mit Laserschneiden, Materiallagerung, AGVs und anderen Systemen integriert werden, um intelligente Produktionslinien zu erstellen |

Anwendungsszenarien | Kleinserienfertigung in großen Stückzahlen | Ermöglicht eine standardisierte und intelligente Produktion mittlerer und großer Stückzahlen |

4. Zusammenfassung

Eine Roboterbiegezelle besteht typischerweise aus einer CNC-Abkantpresse, einem Industrieroboter, einer Vorrichtung, einem Be- und Entladesystem, einem Steuerungssystem und Sicherheitseinrichtungen. Bildverarbeitungssysteme, Ortungsgeräte und intelligente Lager können je nach Produktionsbedarf erweitert werden, wodurch eine flexible und intelligente automatisierte Produktionslinie für das Blechbiegen entsteht.

Der komplette Arbeitsablauf einer Roboterbiegezelle ist:

Laden → Positionieren und Kalibrieren → Biegen → Wenden/Sekundärbiegen → Entladen/Stapeln des fertigen Produkts → Qualitätsprüfung (optional).

Der gesamte Prozess wird durch Roboter, Abkantpresse und CNC-System koordiniert und ermöglicht so eine unbemannte, flexible, stabile und effiziente Blechbiegeproduktion.

Der größte Nutzen einer Roboterbiegezelle liegt in der Effizienzsteigerung, der Gewährleistung von Konsistenz und der Reduzierung manueller Arbeit. Sie vereint flexible Produktion mit intelligenten Upgrades und ist ideal für Blechhersteller, die von traditioneller Handarbeit auf intelligente Fertigung umsteigen.