Inhaltsverzeichnis

CNC-Frontzuführungsscheren sind traditionelle Blechscheren mit einem automatisierten Frontzuführungsmechanismus. Dieser führt das Blech automatisch entsprechend der eingestellten Größe in die Schneidposition ein und ermöglicht so ein hocheffizientes und präzises Schneiden. Sie werden häufig in Branchen wie der Blechverarbeitung, der Automobilherstellung, der Herstellung von Haushaltsgeräten, Baumaschinen und der Herstellung von Bipolarplatten für Brennstoffzellen eingesetzt.

Im Vergleich zu herkömmlichen Schermaschinen liegen die Hauptmerkmale und Vorteile von Front-Feeder-Schermaschinen in der Automatisierung, Präzision und Kontinuität. Eine detaillierte Analyse finden Sie weiter unten.

1. Was ist eine CNC-Frontschere?

1) Definition

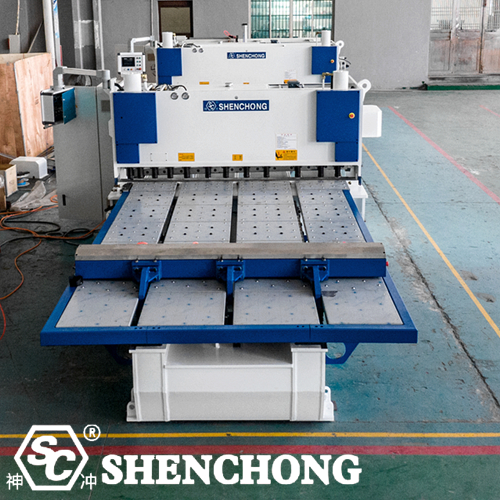

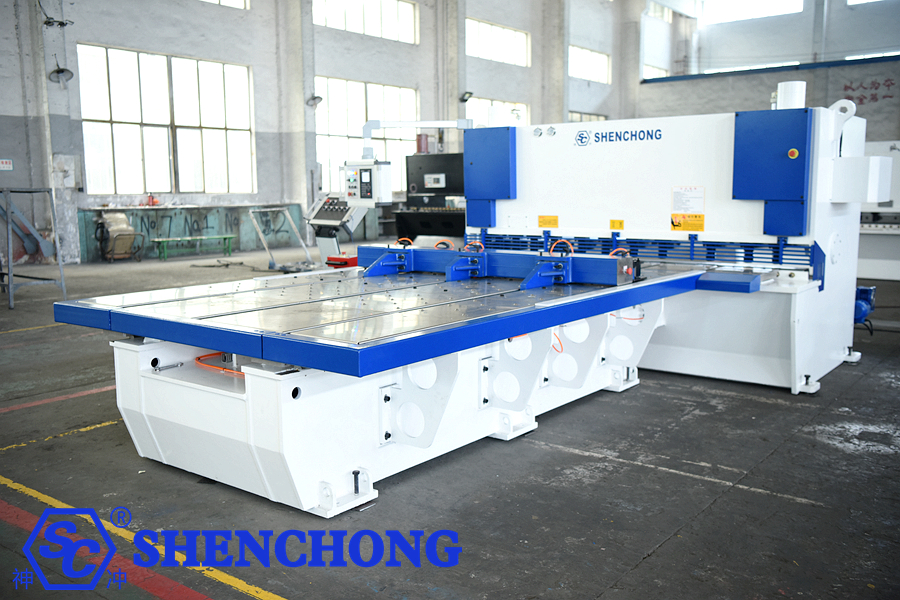

A Frontzuführungs-Plattenschermaschine ist eine automatisierte Maschine, die eine hydraulische Schermaschine, ein Servo-Vorschubsystem und ein CNC-Steuerungssystem integriert.

Mithilfe eines Frontzufuhrmechanismus wird ein ganzes Blech in den Scherbereich eingezogen, wo es abschnittsweise auf die gewünschte Länge geschnitten wird, bis das gesamte Blech verarbeitet ist.

2) Komponenten der Front-Feed-Schermaschine

Die hydraulische Tafelschere:

- Liefert die Kraft zum Abscheren des Blechs.

- Die Schnittstärke und -breite hängen vom Maschinenmodell ab.

Frontzufuhrmechanismus:

- Verwendet normalerweise einen Servomotor + Kugelumlaufspindel/Zahnstangenantrieb.

- Es bietet automatische Positionierungs-, Klemm- und Zuführfunktionen.

- Die programmierbare Steuerung ermöglicht eine automatisierte mehrstufige Zuführung und Scherung.

CNC/SPS-System:

- Steuert die Zuführgenauigkeit und synchronisiert das Scheren.

- Kann mehrere Scherprozessprogramme speichern.

- Die Klemm- und Führungsschienen sorgen für einen reibungslosen und präzisen Blatteinzug.

3) Funktionsprinzip

- Das Blech wird auf die Zuführplattform gelegt.

- Der vordere Vorschubmechanismus klemmt das Blatt und führt es entlang des eingestellten Hubs vor.

- Wenn das Blatt die eingestellte Position erreicht, beginnt die Schermaschine mit dem Herunterdrücken zum Schneiden.

- Nach Abschluss eines Scherzyklus geht die Maschine automatisch in den nächsten Zyklus über, bis das gesamte Blech geschnitten ist.

2. Merkmale der Front-Feed-Schere

CNC-Frontzuführungsscheren integrieren ein automatisches Frontzuführungssystem (typischerweise Servoantrieb + Spindel/Zahnstange und Ritzel oder Rolle) mit einer herkömmlichen Tor-/Schwenkschere und ermöglichen so eine integrierte automatische Positionierung, Klemmung, Zuführung und Scherung. Sie eignen sich für Chargen-, Festlängen- oder Mehrabschnittszuschnitte.

Kernfunktionen:

- Automatische Zuführung: Führt kontinuierlich Material in voreingestellten Abmessungen zu, wodurch die manuelle Ausrichtung und Handhabung reduziert wird.

- Hochpräzise Positionierung: Durch die Servo-/Encoder-Regelung wird eine Positioniergenauigkeit von ±1 mm bei dünnen Blechen erreicht (je nach Maschinenmodell und Betriebsbedingungen).

- Programmierbare Stapelverarbeitung: Die CNC/SPS kann mehrere Scherprogramme speichern und unterstützt so das kontinuierliche Schneiden mehrerer Prozesse.

- Klemm- und Stützsystem: Automatische Klemmung, einstellbarer Hinteranschlag und Seitenführungen sorgen für Materialstabilität.

- Mensch-Maschine-Schnittstelle und Softwareintegration: Einige Modelle unterstützen die Integration mit Nesting-/Verschachtelungssoftware und ermöglichen so die direkte Generierung von Schnittplänen aus dem Schnittdiagramm. Modulare Erweiterung: Zu den optionalen Peripheriegeräten gehören erweiterte Zuführung, Reversierung, Schrottförderung und automatische Palettierung.

1) Automatisierte Fütterung

Der servomotorbetriebene Zuführmechanismus ermöglicht eine präzise Zuführung und Positionierung der Platten.

Es stehen mehrere Längeneinstellungen zur Verfügung, die mehrere kontinuierliche Schervorgänge an einer einzigen Platte ermöglichen.

2) CNC-Steuerung

Zuführ- und Schervorgänge werden durch ein SPS- oder CNC-System gesteuert.

Die parametrisierte Programmierung wird unterstützt und ermöglicht die Speicherung häufig verwendeter Prozesse, um sich wiederholende Einstellungen zu reduzieren.

3) Hochpräziser Zuführmechanismus

Verwendet eine Kugelumlaufspindel oder einen Zahnstangenantrieb für eine hohe Positioniergenauigkeit (normalerweise innerhalb von ±0,1 mm).

Ein Klemmmechanismus sorgt für die Geradheit und Stabilität der Platte.

4) Hochintegriert in die Schermaschine

Das Frontzufuhrsystem lässt sich nahtlos in die hydraulischen Tor-/Schwenkscheren integrieren und sorgt so für einen koordinierten Betrieb.

Einfaches Be- und Entladen bei relativ kompakter Stellfläche.

5) Äußerst anpassungsfähig

Kompatibel mit einer Vielzahl von Plattentypen, einschließlich Kohlenstoffstahl, Edelstahl und Aluminium.

Geeignet zum automatischen Entladen von dicken, mittleren und dünnen Platten.

Wichtige technische Punkte (wichtige Leistungsfaktoren):

- Zuführgenauigkeit: Wird durch Servo + Encoder, Übertragungsfehler sowie Führungs- und Vorrichtungssteifigkeit bestimmt.

- Klemmmethode und -kraft: Eine unzureichende Klemmkraft kann zu einem Verrutschen des Materials führen, während eine übermäßige Kraft zu Verformungen führen kann.

- Hub-/Geschwindigkeitsanpassung: Der Vorschubhub und das Beschleunigungs-/Verzögerungsprofil müssen mit dem Schneidzyklus übereinstimmen, um Staus und Wartezeiten zu vermeiden.

- Klingenspalt: Die Klingeneinstellung wirkt sich direkt auf die Schnittqualität und die Lebensdauer der Matrize aus.

- Hinteranschlagsystem: Die Positionierungsgenauigkeit des Hinteranschlags wirkt sich auf die Längenstabilität aus.

- Steuerprogramm und Mensch-Maschine-Schnittstelle: Die Benutzerfreundlichkeit wirkt sich auf die Schalteffizienz und die Fehlerquote des Bedieners aus.

- Materialhandhabungskapazität: Maximale Breite, maximale Dicke und Materialien mit hoher Spannung/Elastizität (wie dünner Edelstahl) erfordern spezielle Konfigurationen.

- Ausschuss- und Umkehrhandhabung: Ausschussmanagement ist in der Massenproduktion von entscheidender Bedeutung, da sich andernfalls die Zykluszeit und die Sicherheit beeinträchtigen können.

Wartung und Nutzungsdauer:

- Täglich: Halten Sie die Führungsbahnen sauber und schmieren Sie sie regelmäßig. Überprüfen und ziehen Sie die Vorrichtungen und Antriebsbefestigungen fest.

- Regelmäßig: Erkennen und Schärfen/Ersetzen von abgenutzten Klingen, Ersetzen von Hydrauliköl und Filtern und Kalibrieren der Parameter des Servosystems.

- Ersatzteile: Für Messersätze, Hinteranschläge, Zylinderdichtungen, Sensoren und Servoantriebe sollte eine Ersatzteilstrategie vorhanden sein.

- Schulung: Bediener und Wartungspersonal vor Ort sollten in der Einstellung des Klingenspalts, der Einstellung der Klemmkraft und in der Reaktion auf Notfälle geschult werden.

- Durch die richtige Wartung kann die Lebensdauer der Werkzeugmaschine erheblich verlängert und die Genauigkeit aufrechterhalten werden (typische Wartungsintervalle umfassen tägliche, monatliche und jährliche Inspektionen).

Auswahl-Checkliste:

- Geben Sie Materialtyp (Kohlenstoffstahl/Edelstahl/Aluminium), maximale Dicke, Plattenbreite, Chargengröße und Längenverteilung an.

- Erforderliche Zuführgenauigkeit und Toleranz des fertigen Produkts (z. B. ±1 mm/±0,5 mm).

- Voraussichtliche maximale Stücklänge und minimale Schnittlänge (beeinflusst die Konstruktion des Zuführmechanismus).

- Voraussetzung für die Integration mit Nesting-/Entladesoftware oder vorgelagerter Automatisierung (Biege-/Stanzpressen).

- Erwartete Verschiebungen und Auslastung (mit Einfluss auf Haltbarkeit und Kühl-/Wartungskonfiguration).

- Sicherheit und Konformität: Anforderungen an Schutzvorrichtungen, Lichtschranken, Not-Aus, CE-Zertifizierung usw.

- Budget und Ersatzteilverfügbarkeit: Schaufeln, Hydraulikkomponenten, Servokompressoren.

3. Vorteile von Front-Feed-Schermaschinen

- Verbessern Sie die Produktionseffizienz

- Führt die Zuführung und Positionierung automatisch durch, sodass die manuelle, wiederholte Ausrichtung entfällt.

- Eine einzige Beladung ermöglicht mehrere kontinuierliche Schnitte, wodurch die Produktionszykluszeiten erheblich verkürzt werden.

- Gewährleistet Schnittgenauigkeit und Konsistenz

- Das Servosystem sorgt für genaue Zuführmaße.

- Jeder Schnitt weist nur minimale Fehler auf und eignet sich daher für die hochpräzise Teileverarbeitung.

- Reduziert Arbeitskosten und Arbeitsintensität

- Die Arbeiter müssen die Platten lediglich laden und entladen, wodurch häufige Ausrichtungsvorgänge entfallen.

- Dies ist besonders effektiv bei großen und schweren Stahlplatten und spart Aufwand und Zeit.

- Verbesserung der Produktionssicherheit

- Halten Sie sich vom Schneidebereich fern und vermeiden Sie so potenzielle Sicherheitsrisiken, die mit der manuellen Zuführung verbunden sind.

- Weniger Unfälle durch Bedienerfehler.

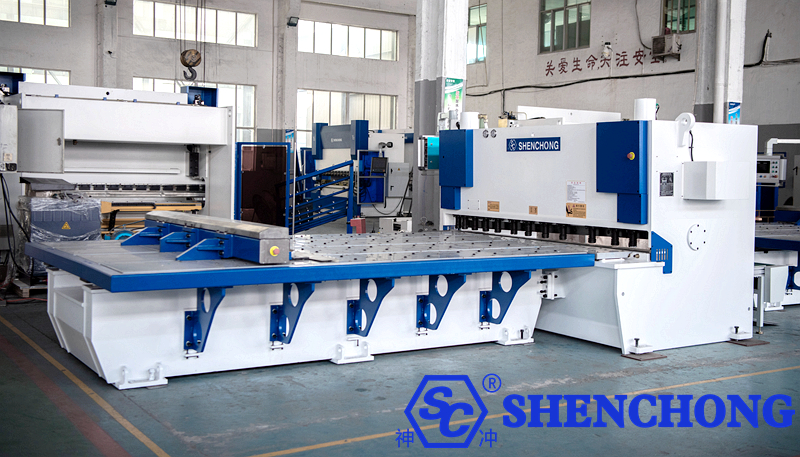

- Geeignet für Massenproduktion und intelligente Fertigung

- Integrierbar mit automatisiertes Be- und Entladen und Lagersysteme zur Schaffung einer flexiblen Produktionslinie.

- Kann in intelligente Fertigungswerkstätten integriert werden, um die Gesamtautomatisierung zu verbessern.

- Materialeinsparung

- Durch hochpräzises Ablängen wird der Materialabfall durch Fehler reduziert.

- Optimiert die Plattennutzung.

Front-Feed-Schermaschine vs. herkömmliche Schermaschine

Vergleichstabelle Front-Feed-Schermaschine vs. herkömmliche Schermaschine:

Vergleichsmaße | Traditionelle Schermaschinen | Front-Feed-Schermaschine | Unterschiede und Vorteile |

Fütterungsmethode | Manuelle Zuführung und Positionierung | Automatische Servozuführung, Programmsteuerung | Automatisierung ersetzt manuelle Arbeit und bietet höhere Effizienz und Präzision |

Operator | Erfordert mindestens zwei Personen (Fütterung und Bedienung) | Ein-Personen-Bedienung | Reduziert die Arbeitsintensität und reduziert die Arbeitsintensität |

Produktionseffizienz | Geringe Effizienz pro Schervorgang, lange Positionierzeit | Kontinuierliche Zuführung, automatisches Zyklusscheren | Erhöht die Effizienz um das 2- bis 5-fache und ist somit für die Massenproduktion geeignet |

Schnittgenauigkeit | Abhängig von manueller Positionierung, großer Fehler (±1–2 mm) | Servosteuerung, geringe Toleranz (±0,1–0,3 mm) | Höhere Präzision und bessere Produktkonsistenz |

Sicherheit | Manueller Zugang zur Klinge, hohes Risiko | Automatische Zuführung, wodurch das Personal vom Sägeblatt ferngehalten wird | Deutlich verbesserte Sicherheit |

Intelligenzniveau | Keine Programmierung, nur mechanische Bedienung | Programmierbare Steuerung, Mehrfachdatenspeicherung | Schnelles Wechseln zwischen Aufgaben, wodurch die Umrüstzeit verkürzt wird |

Anwendungsszenarien | Geeignet für kleine Chargen, geringe Präzision und niedrige Arbeitskosten | Großserienfertigung mit fester Länge und hoher Präzision, kurze Lieferzeiten | Front-Feed-Schermaschinen eignen sich besser für die moderne Blechbearbeitung |

Management und Rückverfolgbarkeit | Keine Datenprotokollierung | CNC-System erfasst Scherdaten | Erleichtert das Prozessmanagement und die Kostenrechnung |

Investitionskosten | Niedriger Preis | Hoher Gerätepreis | Hohe Anfangsinvestition, aber höherer langfristiger ROI |

- Herkömmliche Schermaschinen eignen sich für kleine Chargen, geringe Präzisionsanforderungen und eine geringe Sensibilität gegenüber Arbeitskosten.

- CNC-Frontzuführungsscheren bieten umfassende Vorteile hinsichtlich Effizienz, Präzision, Sicherheit und Intelligenz und eignen sich daher besser für die intelligente Blechproduktion im großen Maßstab.

4. Zusammenfassung

Das herausragendste Merkmal der CNC-Frontzuführungsschere ist die „automatische Zuführung + hochpräzises Schneiden“. Zu ihren Vorteilen zählen verbesserte Effizienz, garantierte Genauigkeit sowie weniger manuelle Arbeit und Sicherheitsrisiken, wodurch sie sich ideal für das standardisierte Schneiden von Blechen in Massenproduktion eignet.

Eigenschaften und Vorteile:

- Hohe Effizienz: Durch die automatische Zuführung entfällt die manuelle Neupositionierung des Blechs.

- Hohe Präzision: Servogesteuert, die Vorschubgenauigkeit erreicht ±1 mm.

- Reduzierte Arbeitsintensität: Reduziert manuelle Handhabung und Ausrichtung.

- Verbesserte Sicherheit: Die Arbeiter sind weiter vom Sägeblatt entfernt, wodurch das Unfallrisiko verringert wird.

- Geeignet für die Massenproduktion: Kontinuierliche Zuführung und Scherung sind möglich.

Anwendungen:

- Blech-Serienschneiden: Stahl, Edelstahl, Aluminium usw.

- Neue Energiebranche: Schneiden von Bipolarplatten und Batteriegehäusen für Brennstoffzellen

- Automobil-/Haushaltsgeräteindustrie: Serienzuschnitt von Platten und Blechgehäusen

- Maschinenbau: Vorverarbeitung dicker Blechteile.