Inhaltsverzeichnis

Unter automatischem Be- und Entladen von Blechen versteht man eine Technologie und einen Prozess, bei dem automatisierte Geräte zum automatischen Transportieren, Be- und Entladen von Blechplatten oder Werkstücken während der Blechverarbeitung und -produktion eingesetzt werden, wodurch manuelle Eingriffe reduziert und die Produktionseffizienz sowie Verarbeitungsqualität verbessert werden.

Automatische Be- und Entladesysteme für Blech spielen in der modernen Blechfertigung eine immer wichtigere Rolle, insbesondere beim Laserschneiden, Stanzen, Biegen, Schweißen und anderen Verbindungen, da sie die Effizienz erheblich steigern, die Arbeitskosten senken und die Produktkonsistenz und -intelligenz verbessern können.

1. Was ist automatisches Be- und Entladen von Blechen?

Unter automatischem Be- und Entladen von Blechen versteht man den Prozess der automatischen Zuführung von Blechen oder Werkstücken in Verarbeitungsanlagen (wie z. B. Laserschneidmaschinen, Stanzmaschinen, Biegemaschinen usw.) zur Bearbeitung während der Blechbearbeitung und zum automatischen Entfernen aus der Anlage nach der Bearbeitung. Dieses System reduziert manuelle Eingriffe erheblich und ermöglicht die Automatisierung und effiziente Durchführung des Bearbeitungsprozesses.

Kerninhalte:

- Automatisches Laden: Entnehmen Sie Rohmaterialplatten automatisch aus dem Materiallager oder Materialregal und platzieren Sie sie präzise auf der Werkbank von Verarbeitungsgeräten (z. B. Laserschneidmaschinen, Stanzmaschinen, Biegemaschinen usw.).

- Automatisches Entladen: Entnehmen Sie die verarbeiteten Teile oder Fertigprodukte automatisch aus der Verarbeitungsanlage und senden Sie sie an den dafür vorgesehenen Sammelbereich oder den nächsten Prozess.

- Intelligente Steuerung: Verwenden Sie SPS, Roboter, Multisensoren usw., um die Automatisierung und Intelligenz des gesamten Be- und Entladevorgangs zu realisieren.

Hauptvorteile:

- Sparen Sie Arbeitskosten und reduzieren Sie die Arbeitsintensität.

- Verbessern Sie die Verarbeitungseffizienz und verkürzen Sie den Produktionszyklus.

- Verbessern Sie die Verarbeitungsgenauigkeit und Produktkonsistenz.

- Erhöhen Sie die Produktionssicherheit und verringern Sie das Risiko arbeitsbedingter Verletzungen.

- Fördern Sie die Digitalisierung und intelligente Weiterentwicklung der Blechfertigung.

2. Zusammensetzung des automatischen Blechbe- und -entladesystems

Das Blech automatisches Be- und Entladesystem ist ein wichtiger Bestandteil der modernen Blechbearbeitungsautomatisierung. Es ermöglicht hauptsächlich die automatische Handhabung, Positionierung sowie das Be- und Entladen von Blechen, verbessert die Verarbeitungseffizienz, senkt die Arbeitskosten und verbessert die Produktkonsistenz. Nachfolgend finden Sie eine detaillierte Analyse des Systems:

1) Ladeteil (Ladevorrichtung)

Verantwortlich für die automatische Lieferung von Rohmaterialien (Platten) vom Lagerbereich zur Werkbank der Verarbeitungsgeräte.

Hauptkomponenten:

- Laderegal/Materiallager

Zur Aufbewahrung mehrerer Originalblätter. Die Struktur kann gestapelt, in Schubladenform oder als Materialturm ausgeführt sein.

- Saugnapf-Materialaufnahmesystem

Der Vakuumsauger saugt das Blech durch den Hebearm aus dem Gestell, um ein Verkratzen der Oberfläche zu vermeiden.

Vorteile: Keine Kontaktschäden, geeignet für Präzisionsmaterialien wie Edelstahl.

- Hebebühne

Passt die Höhe automatisch an, um sicherzustellen, dass jedes Mal ein Blatt angesaugt wird.

- Führungspositioniergerät

Stellt die Ausrichtungsgenauigkeit des Blattes sicher, bevor es auf die Verarbeitungsanlage gelegt wird.

2) Fördersystem (Handhabungsmechanismus)

Realisieren Sie den Transfer von Platten vom Ladepunkt zum Verarbeitungstisch oder vom Verarbeitungstisch zum Entladebereich.

Gängige Typen:

- Roboterarm (Mehrachsroboter)

Ausgestattet mit Saugnäpfen oder Greifern führt es Lade- und Entladevorgänge sowie Handhabungsvorgänge durch und unterstützt eine präzise Positionierung in mehreren Winkeln.

- Gleitschienen-Quermechanismus/Bandförderstrecke

Gilt für den Transport von Platten vom Ladebereich zur Schneideplattform usw.

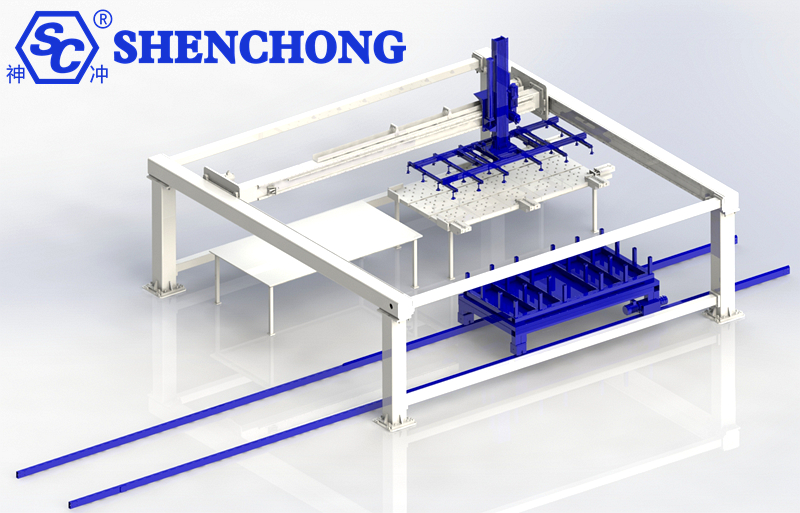

- Portalgreifersystem

Starke strukturelle Steifigkeit, geeignet für hochfrequentes Be- und Entladen großer Platten.

3) Entladeteil (Fertigprodukt/Restmaterial-Aufbereitungssystem)

Verantwortlich für das Sortieren und Übertragen bearbeiteter Werkstücke oder Restmaterialien von der Bearbeitungsplattform zum vorgesehenen Ort.

Kernstruktur:

- Greifmechanismus für fertige Produkte

Kann die geschnittenen Werkstücke automatisch erkennen, greifen und weiterleiten.

- Reststoff-Trennmechanismus

Trennt Abfallstoffe von Fertigprodukten zur anschließenden Verarbeitung und Wiederverwertung.

- Sortiergerät

Klassifiziert unterschiedliche Werkstücktypen nach Größe, Form oder Verfahren.

- Abführförderband

Sendet fertige Produkte oder Restmaterialien in den Zwischenlagerbereich oder zum nächsten Prozess.

4) Steuerungssystem (elektronischer Steuer- und Informationsteil)

Beinhaltet:

- SPS/industrielles Computer-Steuerungssystem

Steuert den Aktionsablauf, Takt und die Sicherheitsverriegelung jeder Komponente.

- Mensch-Maschine-Schnittstelle (HMI)

Bediener können Programme einstellen, den Status überwachen und Alarminformationen verarbeiten.

- Sensorik

Dazu gehören visuelle Sensoren, Laserortungsgeräte, Drucksensoren usw., die zur Erkennung von Informationen wie Position, Form, Dicke usw. verwendet werden.

- Kommunikationsschnittstelle mit Host-Gerät

Verknüpfungen mit Laserschneidmaschinen, Stanzmaschinen, Biegemaschinen und anderen Geräten, um einen synchronen Betrieb zu gewährleisten.

5) Sicherheitsschutzsystem

- Photoelektrische Sicherheitsschutzeinrichtung

- Antikollisionssensor

- Not-Aus-System

- Schutzzaun und Zugangskontrolle

3. Gemeinsame Anwendungsgeräte

Automatische Be- und Entladesysteme für Blech werden häufig in einer Vielzahl von Blechverarbeitungsanlagen eingesetzt, um die Produktionseffizienz zu verbessern, manuelle Eingriffe zu reduzieren und eine automatisierte und intelligente Produktion zu erreichen.

Im Folgenden sind einige gängige Anwendungsgeräte für automatische Be- und Entladesysteme für Blech aufgeführt:

- Automatisches Be- und Entladesystem für Laserschneidmaschinen

- Automatisches Be- und Entladesystem für CNC-Stanzmaschinen

- Abkantpresse Automatisches Be- und Entladesystem der Maschine (mit Roboter oder Folgegerät)

- Be- und Entladeroboter für Schweiß- oder Spritzlinie

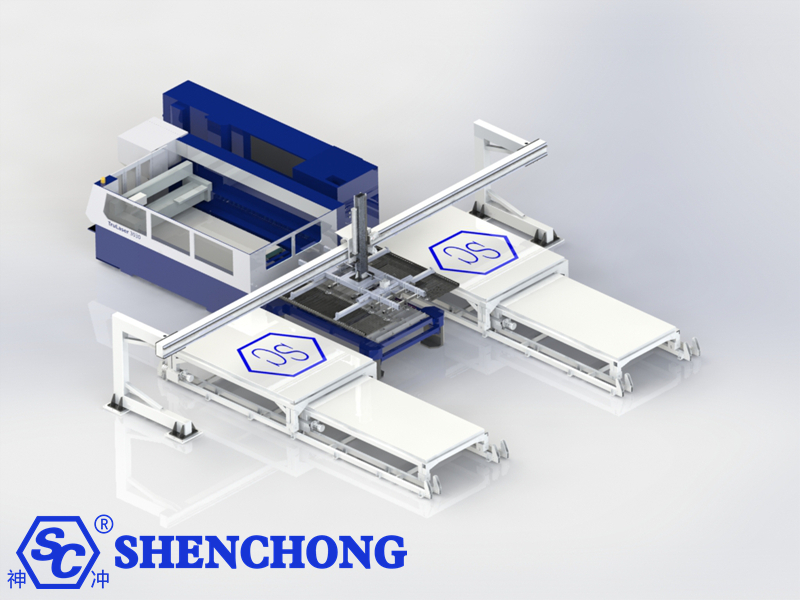

1) Automatisches Be- und Entladesystem für Laserschneidmaschinen

Anwendungsmerkmale:

- Automatisches Laden und Positionieren des gesamten Blechs, automatisches Entladen der fertigen Produkte und Restmaterialien nach dem Schneiden.

- Anwendbar auf mittlere und dicke Platten und groß angelegte Verarbeitungsszenarien.

Konfigurationsstruktur:

- Ladearm mit Vakuumsaugern

- Automatisches Hebemateriallager oder Plattenmaterialturm

- Automatische Sortieranlage nach dem Zuschnitt (Trennung von Fertigprodukten und Kantenmaterialien)

- Ausgestattet mit optischer Erkennung oder Kennzeichenerkennungssensor

Repräsentative Anwendungen:

- Faserlaser-Schneidemaschine

- CO₂-Laserschneidanlage

2) Automatisches Be- und Entladesystem für CNC-Stanzmaschinen

Anwendungsmerkmale:

- Automatische Zuführung der Platte, automatische Materialentfernung nach dem Stanzen und Verbesserung der Effizienz der gesamten Linie.

- Wird häufig beim Stanzen, Bördeln, Flachziehen und anderen Verfahren verwendet.

Konfigurationsstruktur:

- Automatischer Plattenstapel- und Ladearm

- Automatische Zuführvorrichtung

- Teilekommissioniersystem und Sortierplattform

Integrationsmethode:

- Einzelne automatische Be- und Entladelinie oder flexible Inline-FMS-Produktionslinie

3) Automatisches Be- und Entladesystem der CNC-Biegemaschine

Anwendungsmerkmale:

- Greifen Sie die zu biegende Platte automatisch und führen Sie das automatische Biegen und Stapeln in mehreren Prozessen durch.

- Kann mit Robotern und Folgegeräten integriert werden.

Konfigurationsstruktur:

- Sechs- oder Sieben-Achs-Biegeroboter

- Vakuumsauger oder Klemmmechanismus

- Automatische Wende- und Rotationspositionierungseinheit

- Automatische Stapelvorrichtung für Fertigprodukte

Anwendbare Szenarien:

- Möbelbau, Blechschalenbiegen, Teile mit hohen Präzisionsanforderungen an Mehrfach-Knickkanten

4) Automatisches Be- und Entladesystem der Schermaschine

Anwendungsmerkmale:

- Automatische Zuführung und Positionierung nach dem Schneiden, automatisches Sammeln oder Weiterleiten geschnittener Platten

Konfigurationsstruktur:

- Ladegestell oder Servo-Front-Fütterungsplattform

- Zuführschieber/Saugnapf-Klemmmechanismus

- Austragsförderstrecke oder Sortierschale

5) Be- und Entladesystem für Blechschweiß- oder Schleifroboter

Anwendungsmerkmale:

- Verwenden Sie beim Schweißen, Schleifen und anderen Prozessen Roboter zum automatischen Transport oder Positionieren von Werkstücken, um die Konsistenz zu verbessern.

Konfigurationsstruktur:

- Schweiß-/Schleifarbeitsplatz

- Werkstückdrehtisch oder Doppelstationenplattform

- Be- und Entladeroboter + Identifikationssystem

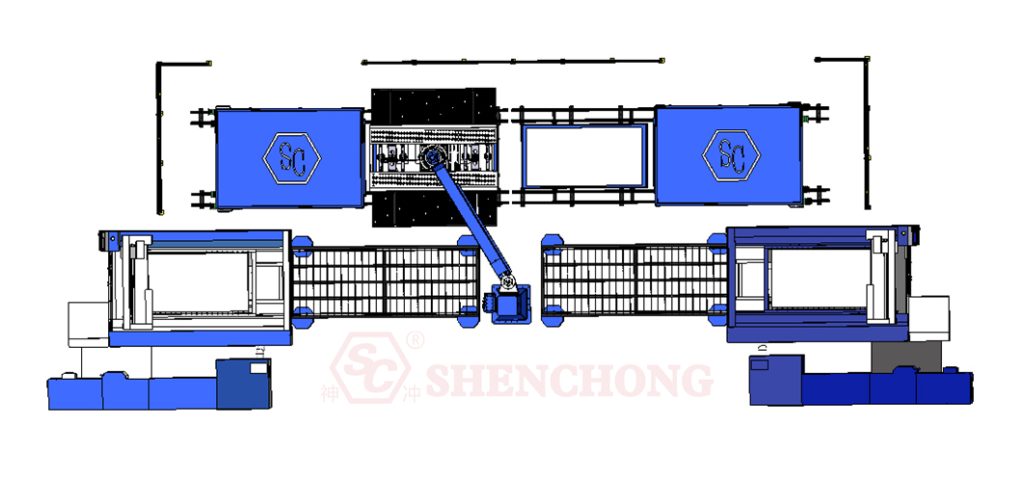

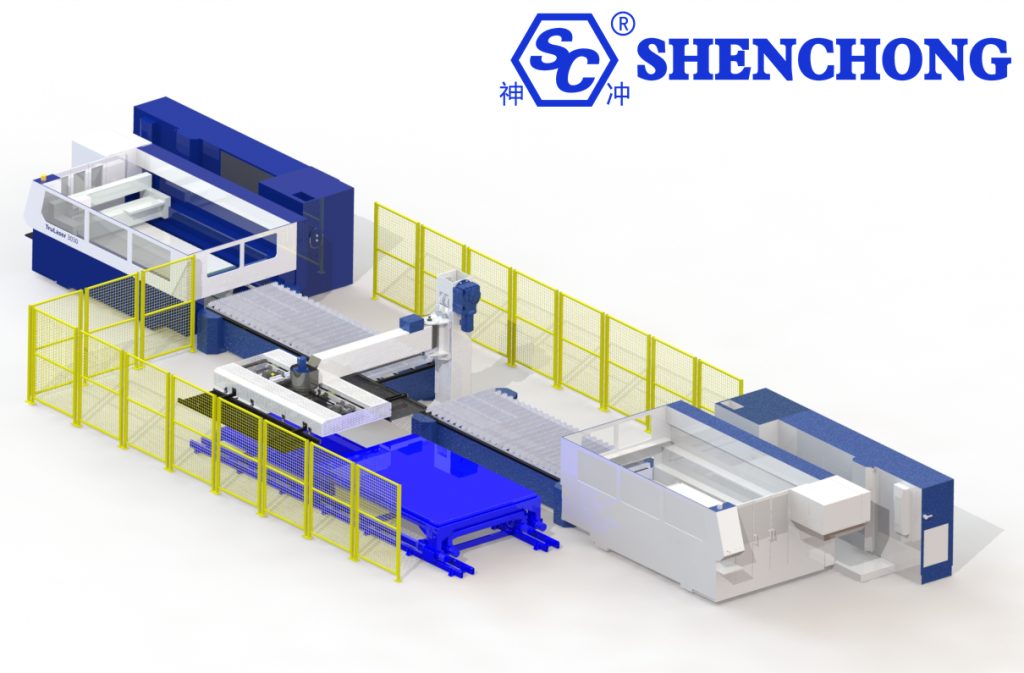

6) Flexibles Fertigungssystem (FMS) und Integration von Blechbe- und -entladung

Anwendungsmerkmale:

- Integrieren Sie mehrere Geräte (Laser/Stanzen/Biegen) und Logistiksysteme, um eine „Dark Factory“ zu realisieren.

- Erreichen Sie ein hohes Maß an Automatisierung und digitaler Steuerung.

Konfigurationsstruktur:

- Automatisches Plattenmateriallager + intelligentes Hebesystem

- AGV- oder Schienenwagen-Fördersystem

- MES-System disponiert Be- und Entladevorgang

7) Weitere Anwendungsszenarien automatischer Be- und Entladeeinrichtungen

- Automatische Folienlade- und -entlademaschine: Schutzfolie vor dem Laserschneiden auftragen und den Lade- und Entladevorgang abschließen

- Automatisches Be- und Entladen von Blechrollen: dient zum Abwickeln von Rollen und Zuführen in Stanz-/Schneideanlagen

- Automatische Verpackungslinie: Fertige Platten gelangen in die automatische Verpackungs- oder intelligentes Speichersystem nach dem Be- und Entladen

4. Schematische Darstellung des Arbeitsablaufs (am Beispiel des Laserschneidens)

Im Folgenden wird das automatische Be- und Entladesystem zum Laserschneiden von Blech als Beispiel verwendet, um den typischen Arbeitsablauf im Detail zu analysieren:

Der gesamte Prozess ist in fünf Schritte unterteilt: automatisches Laden → Blechpositionierung → Laserschneiden → automatisches Entladen → Sortieren und Stapeln des fertigen Produkts.

1) Automatisches Laden

Funktion:

Transportieren Sie das Originalblech automatisch vom Gestell zur Arbeitsplattform der Laserschneidmaschine.

Hauptprozess:

Der Ladearm oder Saugnapf greift das Blatt → die Hebebühne passt die Höhe an → erkennt, ob die Aufnahme erfolgreich war (Mehrfachaufnahme vermeiden) → transportiert zur Schneidbühne und schließt die Platzierung ab.

Unterstützende Ausrüstung:

- Vakuum-Saugnapf-Manipulator/Adsorptionsarm

- Automatisches Hebemateriallager/Stapelregal

- Sensor zur Erkennung von Blechdicke/Blechanzahl

2) Bogenpositionierung und -erkennung

Funktion:

Achten Sie darauf, dass das Blech präzise und akkurat auf dem Schneidetisch aufliegt.

Hauptprozess:

Fotoelektrischer/Lasersensor erkennt die Position des Blechs → Passt die X-/Y-Richtung automatisch an → Das System ermittelt, ob es die Schneidanforderungen erfüllt → Sendet ein Signal „Schneidvorbereitung abgeschlossen“ an das Laserschneidsystem.

Unterstützende Ausrüstung:

- Laserausrichtungssensor

- Präzisions-Endschalter

- Automatische Korrekturfunktion des Steuerungssystems

3) Laserschneidverarbeitung

Funktion:

Die Laserschneidmaschine führt das Verarbeitungsprogramm aus, um das Muster/die Lochposition der Platte zu schneiden.

Hauptprozess:

Das Bearbeitungsprogramm startet → Der Laserkopf schneidet gemäß der Bahn → Das Signal zum Abschluss des Schneidens wird an das Steuerungssystem zurückgemeldet.

Unterstützende Ausrüstung:

- Faserlaserschneidmaschine (oder CO₂-Laser)

- Automatischer Fokus-Laserkopf

- CNC-System (kann mit MES-System verknüpft werden)

4) Automatisches Entladen

Funktion:

Entfernen Sie nach dem Schneiden das fertige Produkt und das Restmaterial von der Werkbank.

Hauptprozess:

Der Entladeroboterarm oder der Gleitschienengreifer greift das Werkstück → Bewegen Sie das fertige Produkt oder Kantenmaterial gemäß dem Programm → Legen Sie das fertige Produkt auf die dafür vorgesehene Entladeplattform oder den Stapelbereich.

Unterstützende Ausrüstung:

- Saugnapf-/Magnetsauger-Roboterarm

- Sortier- und Schiebemechanismus

- Rutschenfördersystem

5) Sortieren und Stapeln der fertigen Produkte

Funktion:

Klassifizieren und stapeln Sie verschiedene Teile automatisch, um sie für den nächsten Prozess vorzubereiten.

Hauptprozess:

Form/Anzahl fertiger Produkte automatisch erkennen → Stapelroboter stapelt entsprechend dem festgelegten Pfad → Oder an die automatisierte Förderstrecke/den AGV-Andockpunkt übergeben.

Unterstützende Ausrüstung:

- Sekundäre Positionierungskamera (visuelle Erkennung)

- Mehrschicht-Stapelhebebühne

- Automatisches Etikettier-/Scancode-Rückverfolgbarkeitssystem

Zusammenfassung des Prozessdiagramms

Automatisches Laden der Rohplatte → Positionserkennung → Automatischer Transport zum Schneidetisch → Laserschneidvorgang → Schneiden abgeschlossen → Identifizierung des fertigen Produkts und des Restmaterials → Automatisches Entladen und Transportieren → Fertiges Produkt wird zum nächsten Prozess oder Stapelbereich geschickt

Hauptmerkmale des Workflows

- Automatisierungsgrad: unbemannter Betrieb des gesamten Prozesses (24-Stunden-„Dunkelfabrik“ möglich).

- Positionierungsgenauigkeit: Automatisches Kalibrierungssystem zur Gewährleistung der Verarbeitungsgenauigkeit.

- Effizienzsteigerung: Kontinuierliche Verarbeitung mehrerer Blätter, automatische Planung.

- Sicherheit: Mensch-Maschine-Isolierung, Gitterschutz, Fehlbedienungswarnung.

5. Optionale Konfiguration und Erweiterung des automatischen Be- und Entladesystems

Basierend auf der Standardkonfiguration kann das automatische Blechbe- und -entladesystem je nach Produktionsanforderungen, Gerätetypen und Automatisierungsgraden mit verschiedenen optionalen Konfigurationen und Erweiterungen ausgestattet werden, um höhere Effizienz, größere Flexibilität und eine umfassende Integration in intelligente Fertigungssysteme zu erreichen. Nachfolgend finden Sie eine detaillierte Beschreibung nach Funktionsmodulklassifizierung.

1) Erweiterungskonfiguration für Plattenverwaltungstypen

- Automatisches Materiallager/Materialturmsystem: mehrschichtige Stapelstruktur, automatische Schichtauswahl und Materialsammlung, geeignet für die Produktion vielfältiger Kleinserien oder die kontinuierliche Großserienproduktion.

- Blechdickenerkennungssystem: Automatische Identifizierung der Blechdicke, um zu verhindern, dass mehrere Bleche oder falsche Materialien gleichzeitig angesaugt werden.

- System zur Erkennung von Blattgröße/-typ (visuelle oder Barcode-Erkennung): Bestätigt automatisch, ob das aktuell geladene Blatt mit dem Programm übereinstimmt, um eine Fehlersicherheit und -vermeidung zu erreichen.

- Automatisches Foliensystem: Geeignet für Szenen mit hohen Anforderungen an den Oberflächenschutz wie Edelstahl- und Aluminiumplatten.

2) Laden und Entladen der Ausführungsgeräteerweiterung

- Mehrachsiger kollaborativer Roboter: Ersetzt herkömmliche Roboterarme, um eine komplexere Pfadplanung und das Greifen aus mehreren Winkeln zu ermöglichen.

- Automatische Werkstückwendevorrichtung: Wird vor und nach dem Biegen oder nach dem Schweißen verwendet, wenn das Werkstück automatisch auf der Vorder- und Rückseite bearbeitet werden muss.

- Wechselplattform/Pufferbereich mit zwei Stationen: Eine Station dient zum Schneiden, die andere zum Be- und Entladen, wodurch die Auslastung der Schneidausrüstung verbessert wird.

- Einstellbare Saugnapfhalterung (Anpassung an mehrere Größen): Um den Anforderungen zum Greifen von Platten unterschiedlicher Spezifikationen gerecht zu werden und die Flexibilität zu verbessern.

3) Identifikations- und Tracking-Konfiguration

- QR-Code-/Barcode-Scansystem: zum Identifizieren der Platten- oder Werkstück-ID und zum Ermöglichen der automatischen Rückverfolgbarkeit und Arbeitsauftragsbindung.

- RFID-Smart-Label-System: Zusammenarbeit mit dem MES-System, um die gesamte Prozessverfolgung von Platten/Teilen von der Lagerung bis zum Versand zu ermöglichen.

- Visuelles Erkennungssystem: Realisieren Sie Funktionen wie Werkstückpositionierung, Sortierung und Fehlererkennung.

4) Informatisierung und Systemintegration

- Docking-Schnittstelle für MES-Systeme: Docken Sie an das MES-System des Unternehmens an, um eine automatische Synchronisierung des Informationsflusses beim Be- und Entladen, der Terminplanung und der Überwachung der Produktionslinie zu erreichen.

- ERP/WMS-Systemintegration: Realisieren Sie einen automatischen Fluss von Bestands- und Auftragsinformationen und optimieren Sie die Lagerhaltung und Materialverteilung.

- Industrielles Ethernet/OPC-Kommunikationsmodul: unterstützt schnelle und stabile Kommunikation mit Host-Geräten oder übergeordneten Systemen.

5) Nachbearbeitungs- und Handling-Erweiterung

- Automatisches Stapelsystem: Kann fertige Produkte automatisch entsprechend der Form und Größe der Teile stapeln, um die Sauberkeit beim Entladen zu verbessern.

- AGV-Handling-Docking-Schnittstelle: Verbindung mit dem automatischen AGV-Trolley, um ein unbemanntes Handling von der Produktionslinie zum Lager oder zum nächsten Prozess zu ermöglichen.

- Automatisches Abfallsammelsystem: Automatisches Recycling von Schneid-/Stanzresten, um die Sauberkeit und Recyclingeffizienz des Standorts zu verbessern.

6) Sicherheits- und Mensch-Maschine-Zusammenarbeitskonfiguration

- Sicherheitsgitter/Lidar: Realisieren Sie regionale Einbruchserkennung und Notabschaltungsschutz.

- Flexible Schutzabdeckung/Schutztür: Verhindert, dass Personal versehentlich den Arbeitsbereich des Roboterarms betritt, und verbessert das Sicherheitsniveau.

- Manuell unterstützte Betriebsart der Mensch-Maschine-Kollaboration: unterstützt manuelle Eingriffe oder assistierte Handhabung unter besonderen Arbeitsbedingungen.

Kombinationsvorschläge (Referenzszenario):

Produktionsbedarf | Empfohlene erweiterte Konfiguration |

Sortenreiche Mischbestellungen | Automatisches Materiallager + visuelle Erkennung + MES-System-Andockung |

Hochpräzise Verarbeitung | Blechdickenerkennung + automatische Folienkaschierung + automatische Werkstückwendevorrichtung |

24-Stunden-Durchlaufproduktionslinie für große Chargen | Automatisches Stapeln + AGV-Handling + Abfallsammelsystem |

Flexible Produktion kleiner Chargen mit mehreren Prozessen | Mehrachsroboter + Vorrichtungs-Schnellwechselsystem + ERP-Integration |

6. Vorteile und Nutzen der automatischen Be- und Entladung

Das automatische Be- und Entladesystem für Blech spielt in der modernen Blechfertigung eine immer wichtigere Rolle, insbesondere beim Laserschneiden, Stanzen, Biegen, Schweißen und anderen Verfahren. Es kann die Effizienz deutlich steigern, die Arbeitskosten senken und die Produktkonsistenz und den Intelligenzgrad verbessern. Im Folgenden werden die wichtigsten Vorteile und der Nutzen detailliert erläutert:

1) Vorteile der automatischen Be- und Entladung von Blechen

– Verbessern Sie die Produktionseffizienz

Automatisches und kontinuierliches Be- und Entladen spart manuelle Handhabungs- und Ausrichtungszeit.

Es ist ein 24-Stunden-Dauerbetrieb möglich, der sich besonders für die Kombination mit Hochgeschwindigkeitsverarbeitungsgeräten wie Laserschneiden eignet.

– Reduzieren Sie die Arbeitskosten

Ersetzen Sie wiederkehrende und arbeitsintensive Handhabungsarbeiten.

Reduzieren Sie die Abhängigkeit von manueller Bedienung und sparen Sie Mitarbeiter und Arbeitskosten.

– Verbessern Sie die Verarbeitungsgenauigkeit und -konsistenz

Die automatische Positionierung und Beladung weist eine hohe Genauigkeit auf, wodurch manuelle Platzierungsfehler vermieden werden.

Sorgen Sie für gleichbleibende Qualität und Standardisierung zwischen den Produktchargen.

– Gewährleistung der Betriebssicherheit

Isolieren Sie Personen und Geräte, reduzieren Sie den manuellen Kontakt mit gefährlichen Geräten wie Lasern und Stempeln und verringern Sie das Risiko arbeitsbedingter Verletzungen.

Ausgestattet mit fotoelektrischen/Radar-Schutzgeräten zum wirksamen Schutz des Produktionsbereichs.

– Verbessern Sie die Geräteauslastung

Vermeiden Sie Leerlaufzeiten der Geräte durch Warten auf manuelles Be- und Entladen und verbessern Sie die Startrate der Geräte.

Verbindung mit Schneide-/Biege-/Stanzmaschinen zur Optimierung der Rhythmusverbindung.

– Anpassung an eine flexible Produktion

Kann mit einem MES/ERP-System verbunden werden, um eine flexible Produktionsplanung für mehrere Sorten und kleine Chargen zu erreichen.

Identifizieren Sie automatisch Materialnummer, Dicke und Größe, um einen Mischflussbetrieb zu erreichen.

– Schaffen Sie die Grundlage für intelligente Fertigung

Legen Sie den Grundstein für den Aufbau einer „Dark Factory“ und realisieren Sie unbemannte oder weniger bemannte Fabriken.

Unterstützen Sie intelligente Fertigungsanforderungen wie Datenerfassung, Rückverfolgbarkeit und Kapazitätsanalyse.

2) Kernwert der automatischen Blechbe- und -entladung

- Wirtschaftliche Vorteile: Senkung der Arbeits- und Verwaltungskosten, Steigerung der Produktionskapazität und Verkürzung des Lieferzyklus.

- Vorteile für das Management: Prozessstandardisierung, Rückverfolgbarkeit, Datenvisualisierung, förderlich für Management und Entscheidungsfindung.

- Qualitätsvorteile: stabile Qualität, Reduzierung menschlicher Bedienungsfehler und Verbesserung der Ausbeute.

- Wettbewerbsfähigkeit auf dem Markt: Erfüllen Sie die Anforderungen anspruchsvoller Kunden hinsichtlich Automatisierung und Reaktionsgeschwindigkeit bei der Lieferung und verbessern Sie das Unternehmensimage.

3) Beispieltabelle für Anwendungsszenariowerte

Industrie | Vorteile |

Chassis- und Schrankfertigung | Die Produktion großer Mengen und mehrerer Chargen ist schnell und stark von Handarbeit abhängig. Automatisierung kann die Effizienz deutlich steigern. |

Aufzugsbau | Die Platten sind schwer und groß. Das automatische Be- und Entladen löst das Problem der manuellen Handhabung und verbessert die Sicherheit. |

Blech für Haushaltsgeräte | Die Produktion mehrerer Spezifikationen verläuft in einem hohen Tempo. Automatisches Be- und Entladen in Kombination mit dem MES-System ermöglicht eine flexible Planung. |

Blechteile für Fahrzeuge mit neuer Energie | Hohe Präzisionsanforderungen an die Teile, Automatisierung gewährleistet Konsistenz und Montagequalität. |

7. Zusammenfassung

Das automatische Blechbe- und -entladesystem ist ein automatisiertes System, das Bleche oder Werkstücke automatisch zur Bearbeitung (Beladung) in Blechbearbeitungsanlagen einspeist und nach der Bearbeitung automatisch entlädt. Es ist ein wichtiger Bestandteil der intelligenten Blechfertigung und wird häufig in Laserschneid-, CNC-Stanz- und Biegemaschinen sowie anderen Anlagen eingesetzt.

Grundkomponenten des Systems:

- Beladevorrichtung: greift automatisch Rohmaterialien (z. B. Bleche) und legt diese auf der Bearbeitungsplattform ab

- Entladevorrichtung: entnimmt, sortiert oder stapelt die bearbeiteten Werkstücke automatisch

- Handhabungsmechanismen: wie Saugnapfmanipulatoren, Roboter, Gleitschienenwagen usw.

- Steuerungssystem: SPS, Sensoren, HMI usw., um eine intelligente Steuerung und Verknüpfungsoperation zu erreichen

Hauptvorteile:

- Verbessern Sie die Effizienz: Erreichen Sie eine kontinuierliche Produktion und reduzieren Sie Wartezeiten

- Reduzieren Sie die Arbeitskosten: Reduzieren Sie den Bedarf an Bedienern

- Verbessern Sie die Verarbeitungsgenauigkeit: Genaue Positionierung zur Vermeidung menschlicher Fehler

- Erhöhen Sie die Sicherheit: Reduzieren Sie den direkten Kontakt zwischen Mensch und Gerät

- Unterstützt intelligente Fertigung: Kann mit MES/ERP-Systemen verbunden werden, um Automatisierung und Informationsintegration zu erreichen