Tabla de contenido

La laminadora de placas de 4 rodillos es un equipo ampliamente utilizado para el procesamiento de placas metálicas. Permite el precurvado y laminado de conformado, siendo especialmente adecuada para placas de espesor medio y grueso, así como para el procesamiento de laminado de alta precisión.

En comparación con el máquina laminadora de placas de tres rodillosLa máquina laminadora de placas de cuatro rodillos tiene las ventajas de un alto grado de automatización, operación simple y un pequeño borde recto residual.

1. ¿Qué es una máquina laminadora de placas de 4 rodillos?

Definición:

Una dobladora de placas de cuatro rodillos es un dispositivo que sujeta, predobla y lamina la placa mediante el movimiento coordinado de cuatro rodillos (un rodillo superior, uno inferior y dos laterales). Puede completar el predoblado simétrico y el laminado circular de la placa simultáneamente.

Una laminadora de placas de 4 rodillos es un equipo mecánico que se utiliza para laminar placas metálicas en formas cilíndricas, arqueadas o de otro tipo. Se utiliza ampliamente en recipientes a presión, energía eólica, construcción naval, petroquímica, fabricación de calderas y otras industrias.

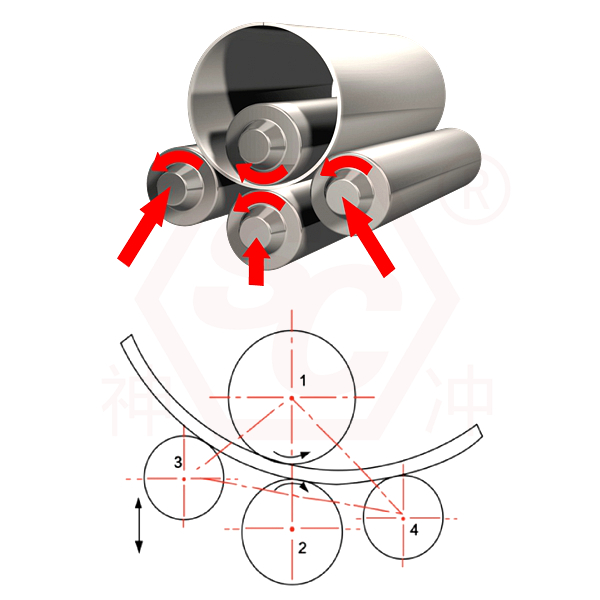

Breve descripción del principio de funcionamiento:

- Sujeción de la placa: El rodillo superior y el rodillo inferior sujetan la placa.

- Precurvado: levantando el rodillo lateral de un lado, se presiona un extremo de la placa hacia arriba para lograr el precurvado (reduciendo los bordes rectos).

- Rodamiento: Los rodillos se mueven coordinadamente y la placa sufre una deformación plástica continua bajo el apoyo de tres puntos, y finalmente rueda hasta alcanzar la curvatura requerida.

- Descarga: La pieza formada se descarga a través de un dispositivo auxiliar o un mecanismo de volteo del rodillo superior.

2. Composición estructural de la máquina laminadora de placas de cuatro rodillos

La estructura básica de la laminadora de placas de 4 rodillos es la base de sus funciones automáticas de predoblado, laminado y redondeo. A diferencia de la laminadora de placas de tres rodillos, la dobladora de placas de cuatro rodillos incorpora un rodillo auxiliar adicional (el segundo rodillo lateral), lo que mejora considerablemente la eficiencia de procesamiento y la precisión del laminado. A continuación, se presentan los principales componentes estructurales y la descripción funcional de la laminadora de cuatro rodillos.

1) Rodillo superior (rodillo de trabajo superior)

Posición:

Ubicado en la parte superior del centro del marco.

Función:

El rodillo activo impulsa la placa para girar a través del sistema de accionamiento.

Aplica la principal fuerza de flexión hacia abajo a la placa.

Características:

Generalmente se acciona eléctricamente, tiene el diámetro más grande y se puede levantar y bajar verticalmente de forma adecuada.

2) Rodillo inferior (rodillo de trabajo inferior)

Posición:

Ubicado en la parte inferior, paralelo al rodillo superior.

Función:

Como rodillo accionado, cumple la función de sujetar la placa.

Puede moverse hacia arriba y hacia abajo para ajustar la fuerza de sujeción.

Características:

A veces también se utiliza como rodillo de accionamiento. Se utiliza para sujetar y ajustar la posición inicial de la placa con el rodillo superior.

3) Rodillos izquierdo y derecho (rodillos laterales)

Posición:

A ambos lados de los rodillos superior e inferior, cerca del rodillo inferior.

Función:

Realizar la función de precurvado.

Controlar la trayectoria de curvatura y el radio de formación de la placa.

Características:

Se puede levantar o balancear individualmente, generalmente controlado por un sistema hidráulico.

Su trayectoria de movimiento se puede controlar de forma programable para lograr rodadura de diferentes formas (cilindros, conos, etc.).

4) Dispositivo de accionamiento principal

- Generalmente un motor + reductor.

- Acciona directamente el rodillo superior (o rodillos superior e inferior) para girar y mover la placa.

- Garantiza una velocidad lineal constante entre los rodillos para mejorar la precisión del laminado.

5) Sistema hidráulico

- Controla la elevación y el movimiento lateral del rodillo inferior y los rodillos laterales.

- Proporciona control de presión durante el laminado.

- Generalmente incluye cilindros hidráulicos, bombas hidráulicas, grupos de válvulas de control, tanques de aceite, etc.

6) Bastidor de la máquina

- Soporta toda la estructura del equipo.

- Garantiza la precisión de la posición del rodillo y la rigidez general del equipo.

- Fabricados con estructuras de acero soldadas pesadas o piezas fundidas para garantizar una fuerte resistencia a la carga.

7) Sistema de control CNC

- Se utiliza para operar el movimiento de varias partes de la máquina laminadora de placas y establecer parámetros.

- Generalmente equipado con PLC, pantalla táctil, interfaz hombre-máquina (HMI).

- Realiza un control automatizado y admite operaciones de laminación de múltiples segmentos.

8) Dispositivo auxiliar (opcional)

- Dispositivo de alimentación: como plataforma de carga hidráulica.

- Dispositivo de descarga: como marco de soporte, dispositivo de giro de rollos.

- Dispositivos de seguridad: botón de parada de emergencia, cubierta protectora, sistema de detección de desplazamiento, etc.

3. Principio de funcionamiento de las máquinas dobladoras de placas de cuatro rodillos

La laminadora de placas de 4 rodillos es un equipo avanzado de conformado de placas. Su principio de funcionamiento consiste en deformar plásticamente la placa bajo presión mecánica e hidráulica mediante la acción coordinada de cuatro rodillos de trabajo (rodillo superior, rodillo inferior, rodillo izquierdo y rodillo derecho), logrando así un precurvado automático y un laminado preciso. A continuación, se analizará su principio de funcionamiento en detalle desde el punto de vista de su estructura, proceso, fuerza, control, etc.

1) Alimentación de hojas

- La hoja se alimenta desde el lateral o desde el frente a través de la plataforma de alimentación.

- Después de alinear el centro, se sujeta y se posiciona mediante los rodillos superior e inferior.

2) Sujeción de la chapa

- El rodillo inferior se eleva y presiona la hoja firmemente debajo del rodillo superior.

- Se forma el estado de sujeción inicial y está listo para rodar.

3) Precurvado de chapa (eliminando cantos rectos residuales)

- Levante el rodillo lateral de un lado (por ejemplo el rodillo izquierdo).

- Se levanta un extremo de la lámina, formando una fuerza de tres puntos con los rodillos superior e inferior, lo que provoca que se doble parcialmente (precurvatura).

- La lámina gira y repite la operación en el otro extremo para lograr el precurvado en ambos extremos.

- Este método reduce en gran medida los bordes rectos residuales y mejora la calidad del conformado.

4) Laminado de chapa

- Los rodillos laterales se elevan gradualmente (control de curvatura programable).

- La chapa se enrolla de forma continua formando un arco o cilindro en el modo de doblado de tres puntos.

- El rodillo impulsor impulsa continuamente la hoja hacia adelante para formar una sección transversal circular completa.

5) Descarga de hojas

- Una vez finalizado el rodamiento, el rodillo superior se puede girar o mover lateralmente.

- La descarga de la pieza formada se realiza mediante mecanismos auxiliares hidráulicos o mecánicos.

- Puede proceder directamente al siguiente proceso de soldadura o redondeo.

4. Análisis de fuerza del laminado de placas de cuatro rodillos

El análisis de fuerza de la máquina laminadora de placas de cuatro rodillos es fundamental para comprender su mecanismo de laminado, controlar la precisión y optimizar el proceso de conformado. La ventaja de la estructura de cuatro rodillos en términos de fuerza reside en que permite formar un sistema de doblado de tres puntos más óptimo, controlar eficazmente el proceso de deformación de la placa y mejorar la calidad del predoblado y el laminado.

1) Principales puntos de tensión de la máquina laminadora de placas de 4 rodillos

Durante el proceso de laminación, la placa está sometida principalmente a las siguientes fuerzas:

- Presión del rodillo superior: aplica la fuerza de flexión principal a la placa para doblarla plásticamente.

- Fuerza de soporte del rodillo inferior: sujeta la placa con el rodillo superior y proporciona soporte y transmisión al mismo tiempo.

- Presión superior del rodillo lateral: controla la curvatura y la precisión de la forma durante el precurvado y el laminado.

- Fricción: proviene de la fricción entre el rodillo superior/inferior y la placa, utilizada para impulsar la placa para que se mueva.

- Fuerza de rebote de la losa: la fuerza de recuperación elástica de la placa después de la flexión, que es un factor importante que afecta la precisión.

2) Análisis de la etapa del proceso de fuerza

Etapa de sujeción inicial:

- La placa se coloca entre los rodillos superior e inferior.

- El rodillo inferior se eleva y aplica presión, formando una fuerza de sujeción con el rodillo superior, generando una presión normal.

- La fricción entre los rodillos superiores e inferiores controla el movimiento de la placa.

Etapa de precurvado:

- Un rodillo lateral se eleva, formando una fuerza de tres puntos con los rodillos superior e inferior.

- El extremo de la placa se dobla y se forma localmente una zona de deformación plástica.

- El momento flector se genera por debajo del eje medio del espesor de la placa, formando una distribución de tensión asimétrica.

Etapa de laminación:

- La placa está sometida a una fuerza entre tres puntos de apoyo (rodillo superior + dos rodillos laterales).

- Se aprieta y se dobla mientras avanza continuamente, formando una curva continua.

- El radio de curvatura está determinado por la posición de los rodillos laterales y la distribución de la presión debe ser uniforme.

Durante el proceso de doblado, el estado de tensión dentro de la placa es:

- La superficie superior es extensible y la tensión es positiva.

- La superficie inferior está comprimida y la tensión es negativa.

- La tensión en el eje neutro es cero y se produce flexión pero no elongación.

3) Ventajas de resistencia de la estructura de cuatro rodillos.

Elementos de comparación | Máquina laminadora de placas de tres rodillos | Máquina laminadora de placas de cuatro rodillos (ventajas) |

Punto de apoyo | 2 lados + 1 centro | Estructura de formación de tres puntos real |

Estabilidad de la lámina | La placa es fácil de deslizar. | Fijación y sujeción de placas estables |

Precisión de rodadura | General | Alto (ajuste controlable del momento de flexión) |

Capacidad de pre-curvado | Débil | Fuerte (la estructura soporta preflexiones positivas y negativas) |

Control de rebote | Difícil de controlar con precisión | Compensación programable + ajuste dinámico |

5. Método de control de rodadura

Con el desarrollo tecnológico, la laminadora de placas ha evolucionado gradualmente del control manual/hidráulico tradicional a sistemas de control numérico electrónico (CNC) y control numérico computarizado (CNC), alcanzando un mayor nivel de fabricación inteligente. El método de control de laminado de la laminadora de placas de 4 rodillos determina su precisión de conformado, eficiencia operativa y nivel de automatización.

1) Control de posición del rodillo (control de desplazamiento)

- Controlar el desplazamiento de elevación y descenso del rodillo superior, rodillo inferior y rodillos laterales izquierdo y derecho.

- Determinar el radio de curvatura y el área de presión de la placa durante el proceso de conformado.

- Generalmente, el control de circuito cerrado se completa mediante la válvula proporcional hidráulica + sensor de desplazamiento.

2) Control de trayectoria de rodadura

- Controlar la trayectoria de movimiento del rodillo lateral (línea oblicua, curva)

- Consiga formas complejas (como cilindros cónicos) o laminado de arco de múltiples segmentos

- La trayectoria suele estar preprogramada por el sistema CNC.

3) Control de sujeción

- Controlar la presión de sujeción de los rodillos superior e inferior en la placa

- Asegúrese de que la placa no se deslice durante la rotación.

- Correspondiente a diferentes materiales Ajuste dinámico de calidad y espesor

4) Control de accionamiento (ajuste de velocidad)

- Controle la velocidad de rotación del rodillo para lograr una alimentación suave.

- El sistema de control avanzado puede ajustar la aceleración y desaceleración durante el proceso de laminación.

- Importante para evitar desgarros del material, sobrepresión o daños en la superficie.

5) Control programado (lógica automática)

En el sistema de control se encuentran preestablecidos varios pasos de rodaje:

- Posicionamiento de la placa

- Sujeción automática

- Precurvado del primer extremo

- Rotación de placas

- Precurvado del segundo extremo

- Rodaje de círculo completo

- Descarga, etc.

Los usuarios solo necesitan ingresar parámetros como el espesor de la placa, el material y el diámetro del rodillo, y el sistema ajusta automáticamente la posición y el movimiento de cada rodillo.

6. Análisis de las ventajas de la máquina laminadora de placas de cuatro rodillos

La laminadora de placas de 4 rodillos se utiliza ampliamente en la fabricación moderna de conformado de chapa metálica, principalmente por sus numerosas ventajas en cuanto a estructura y sistema de control. En comparación con equipos tradicionales como la laminadora de placas de tres rodillos y la laminadora de placas simétricas, la laminadora de placas de 4 rodillos ofrece ventajas evidentes en cuanto a precisión, eficiencia y operabilidad, entre otras.

1) Ventajas estructurales de la máquina laminadora de placas de 4 rodillos

- Diseño estructural de cuatro rodillos: rodillo superior activo + sujeción del rodillo inferior + ajuste de rodillos laterales, estructura más estable. Permite laminado simétrico y precurvado asimétrico.

- Placa fija del rodillo inferior: la placa siempre está sobre el rodillo fijo, no se desliza fácilmente, es fácil de posicionar y controlar con precisión.

- No es necesario girar la placa: a diferencia de la máquina de tres rodillos, la placa siempre se procesa en el mismo lado durante todo el proceso de laminado, sin girar.

2) Ventajas de proceso y operación

- Conformado en una sola operación: el precurvado y el laminado se pueden completar en el mismo ciclo de proceso, lo que reduce los errores manuales y de posicionamiento.

- Fuerte capacidad de precurvado en ambos extremos: los rodillos laterales izquierdo y derecho se pueden subir y bajar respectivamente, y pueden realizar de forma independiente un precurvado preciso en ambos extremos (casi sin bordes rectos).

- Adaptación al rodamiento cónico: la trayectoria del rodillo lateral se puede ajustar de forma programable, adecuada para estructuras no circulares como cilindros cónicos y elipses.

- Fácil de operar: la mayoría de las máquinas laminadoras de placas de cuatro rodillos están equipadas con sistemas CNC (NC/CNC) y los usuarios solo necesitan ingresar parámetros para operar.

- Adaptarse a una amplia gama de espesores de placa: se pueden laminar diversas placas de metal con espesores que van desde 1 mm hasta más de 100 mm (según el modelo).

- Menores requisitos del operador: en comparación con la máquina laminadora de placas de tres rodillos, tiene una baja dependencia de la tecnología, es fácil para los principiantes comenzar y es más segura.

3) Ventajas de la calidad de conformado

- Mayor redondez: la precisión del control de fuerza multipunto es alta y la redondez y cilindricidad del conformado laminado son mejores que las del modelo de tres rodillos.

- Buen control de rebote: la fuerza del rodillo lateral se puede controlar de forma continua, lo que puede reducir el rebote elástico y mejorar la precisión del rodamiento.

- Buena calidad de superficie: la placa no se desliza fácilmente, no es necesario voltearla y se evitan rayones, arrugas y otros defectos.

- Unión de bordes más precisa: el borde recto es pequeño, lo que favorece la posterior soldadura automática, unión de costuras y otras operaciones de precisión.

4) Ventajas en eficiencia de producción y automatización.

- Sistema de control totalmente automático: admite programación NC/CNC, tiene función de almacenamiento de memoria y es adecuado para producción en masa.

- Tiempo de proceso reducido: todos los pasos se completan en un solo posicionamiento, acortando el tiempo total de procesamiento en 30%–50%.

- Adecuado para líneas de producción automatizadas: puede conectar sistemas de carga y descarga, robots, estaciones de soldadura y otros equipos.

- Admite monitoreo/diagnóstico remoto: algunos equipos de alta gama se pueden conectar a Internet para lograr acceso al Internet industrial de las cosas (IIoT).

5) Comparación de las ventajas típicas de la máquina laminadora de placas de tres rodillos

Elementos de comparación | Máquina laminadora de placas de tres rodillos | Máquina laminadora de placas de cuatro rodillos (ventajas) |

Función de precurvado | Requiere múltiples volteretas, bordes rectos grandes | Precurvado automático, borde recto extremadamente corto (≤1,5 veces el espesor de la placa) |

Centrado y posicionamiento | Se basa en la experiencia manual para el posicionamiento. | La placa se fija en el rodillo inferior y se centra automáticamente. |

Eficiencia de rodadura | Muchos procesos, baja eficiencia | Todos los procesos de laminación se completan de una sola vez. |

Capacidad de laminación cónica | Las limitaciones estructurales dificultan su consecución. | Trayectoria del rodillo ajustable, control libre del ángulo del cono. |

Dificultad técnica operativa | Alto, requiere trabajadores cualificados | Interfaz CNC baja y amigable, fácil de entrenar |

7. ¿Cómo elegir una máquina laminadora de placas de cuatro rodillos?

La compra de una laminadora de placas de 4 rodillos es una importante decisión de inversión en equipos, directamente relacionada con la eficiencia de producción, la precisión del procesamiento y la capacidad de desarrollo a largo plazo de la empresa. A continuación, se presentan unas "sugerencias y directrices de compra de laminadoras de placas de 4 rodillos" sistemáticas y prácticas que le ayudarán a seleccionar la máquina de acuerdo con sus necesidades reales y a evitar desperdicios innecesarios y riesgos ocultos.

1) Aclare los requisitos de su solicitud

Antes de seleccionar un modelo, debes tener claras las características de tu pieza y los métodos de producción:

Parámetros clave | Consideraciones |

Espesor de la chapa | Rango de espesor máximo/mínimo de la placa de procesamiento (afecta el diámetro del rodillo superior y el sistema hidráulico) |

Ancho de la hoja | El ancho máximo de procesamiento determina el ancho del cuerpo de la máquina y los requisitos de rigidez. |

Tipo de material | El acero al carbono simple, el acero inoxidable, la aleación de aluminio, el acero resistente al desgaste, etc., afectan la presión y el radio de formación. |

Diámetro mínimo del rollo | ¿Diámetro interior mínimo requerido? Involucra la capacidad de flexión y la disposición de los rodillos. |

Tipo de pieza de trabajo | ¿Cilindro, cono, elipse, piezas no estándar? Afecta al sistema de control y al diseño de la trayectoria del rodillo lateral. |

Tamaño del lote | ¿Personalización de piezas individuales o lotes grandes? Determine si equipar con CNC o con un dispositivo de carga y descarga automático. |

2) Recomendaciones para la selección de los principales parámetros técnicos

- Diámetro del rodillo superior: debe ser lo suficientemente grande para soportar la fuerza máxima de flexión y evitar la deflexión; afectado por el espesor de la placa laminada.

- Diámetro del rodillo inferior y del rodillo lateral: afecta el efecto de sujeción y flexión estable, y la estructura simétrica es mejor.

- Presión del sistema hidráulico: cuanto mayor sea la presión, mayor será la capacidad de procesamiento, pero también aumentará el costo.

- Potencia del motor: determina directamente la capacidad de accionamiento de la placa y la velocidad de procesamiento.

- Paso y disposición de los rodillos: determinan la calidad del conformado y el diámetro mínimo del rodillo. Los rodillos laterales excéntricos son adecuados para el laminado de conos.

- Modo de control: NC es adecuado para aplicaciones convencionales, CNC es adecuado para escenarios complejos y de alta precisión.

- Material de la estructura de la máquina: acero fundido de alta resistencia o estructura soldada para garantizar una resistencia a la deformación a largo plazo.

3) Recomendaciones de marca y posventa

Elegir un fabricante confiable y un soporte posventa perfecto es la clave.

- Dar prioridad a marcas o fabricantes conocidos con buena reputación en la industria: la calidad del equipo está garantizada y los componentes clave tienen una larga vida útil.

- Inspeccione el sitio de ensamblaje y prueba de la máquina del fabricante: observe el efecto de rodadura real y comprenda la operatividad del sistema de control.

- Asegúrese de que el proveedor proporcione servicios de instalación, puesta en marcha y capacitación: acorte el ciclo de la máquina y mejore la eficiencia de la producción.

- Comprenda el tiempo de respuesta posventa y el soporte de piezas: el mantenimiento oportuno es extremadamente importante cuando el equipo falla.

4) Resumen de las ideas de selección para la máquina laminadora de placas de 4 rodillos

Puede utilizar la siguiente tabla para organizar sus necesidades y comunicarse con el fabricante:

Artículo | Descripción de datos o requisitos |

Espesor máximo de la placa | Por ejemplo, acero Q345 de 20 mm. |

Rango de ancho de placa | 2000 milímetros |

Diámetro interior mínimo | 400 mm |

Tipo de pieza de trabajo | Cilindro + cono |

Material de procesamiento | Acero inoxidable mixto y acero al carbono |

Método de control | NC o CNC |

Lote o no | Sí, se recomienda configurar un dispositivo de alimentación. |

Restricciones de ubicación de instalación | Requisitos de ancho, altura, capacidad de carga de la cimentación, etc. |

Información relacionada para su referencia:

Análisis de componentes y composición de máquinas laminadoras de placas

¿Qué es una máquina laminadora de placas de metal? Definición y principio de funcionamiento

Ranking de las 12 mejores marcas de máquinas laminadoras de placas [actualizado en 2025]

Introducción a las fallas de las máquinas laminadoras de placas