Tabla de contenido

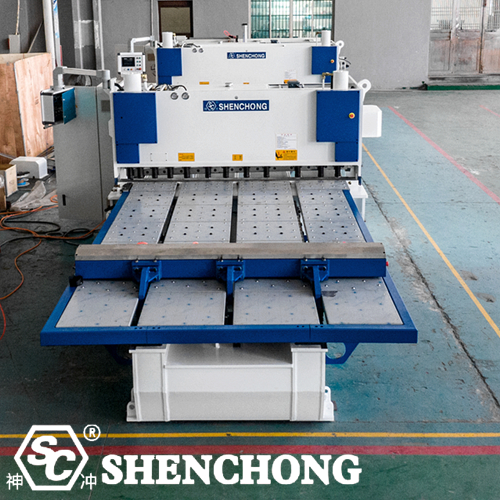

La cizalla CNC de alimentación frontal es una cizalla de placas tradicional con un mecanismo de alimentación frontal automatizado. Este alimenta automáticamente la chapa metálica a la posición de corte según el tamaño establecido, logrando un corte de alta eficiencia y precisión. Se utilizan comúnmente en industrias como el procesamiento de chapa metálica, la fabricación de automóviles, la fabricación de electrodomésticos, la maquinaria de construcción y las placas bipolares para pilas de combustible.

En comparación con las cizallas tradicionales, las principales características y ventajas de las cizallas de alimentación frontal residen en la automatización, la precisión y la continuidad. A continuación, se presenta un análisis detallado.

1. ¿Qué es una cizalla de alimentación frontal CNC?

1) Definición

A cizalla de placas con alimentación frontal es una máquina automatizada que integra una cizalla hidráulica, un sistema de alimentación servo y un sistema de control CNC.

Utiliza un mecanismo de alimentación frontal para introducir una lámina completa de metal en el área de cizallamiento, donde se corta en secciones hasta alcanzar la longitud deseada hasta procesar toda la lámina.

2) Componentes de la cizalla de alimentación frontal

La cizalla guillotina hidráulica:

- Proporciona la potencia para cortar la chapa.

- El espesor y el ancho de corte dependen del modelo de la máquina.

Mecanismo de alimentación frontal:

- Generalmente se utiliza un servomotor + transmisión por tornillo de bola/piñón y cremallera.

- Proporciona funciones automáticas de posicionamiento, sujeción y alimentación.

- El control programable permite la alimentación y el corte automatizados en múltiples etapas.

Sistema CNC/PLC:

- Controla la precisión de alimentación y sincroniza el corte.

- Puede almacenar múltiples programas de procesos de corte.

- La abrazadera y los rieles guía garantizan una alimentación de hojas suave y precisa.

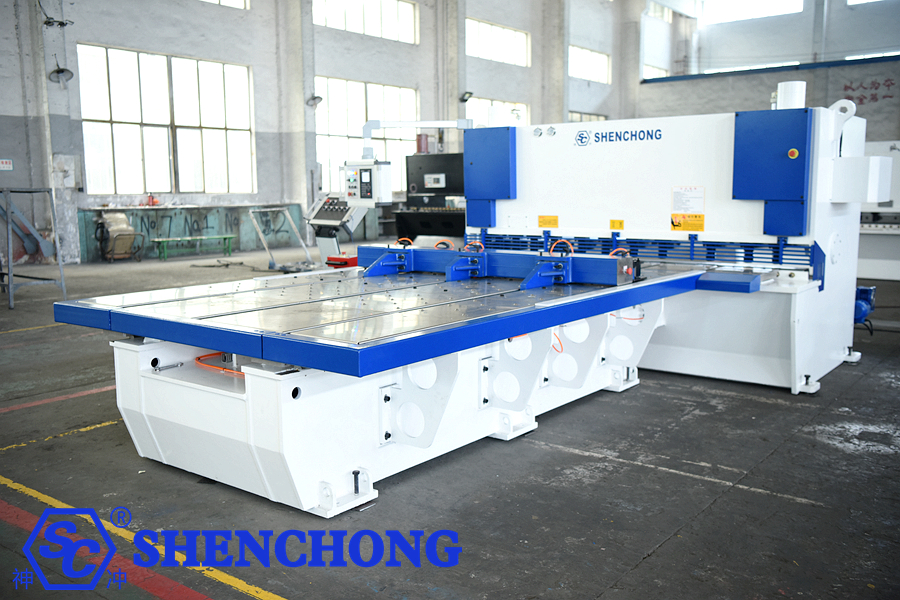

3) Principio de funcionamiento

- La hoja se coloca en la plataforma de alimentación.

- El mecanismo de alimentación frontal sujeta la hoja y la alimenta a lo largo de la carrera establecida.

- Cuando la chapa alcanza la posición establecida, la cizalla comienza a presionar hacia abajo para cortar.

- Después de completar un ciclo de corte, la máquina ingresa automáticamente al siguiente ciclo hasta que se corta toda la hoja.

2. Características de las cizallas de alimentación frontal

Las cizallas CNC de alimentación frontal integran un sistema automático de alimentación frontal (normalmente un servoaccionamiento + tornillo/cremallera y piñón o rodillo) con una cizalla tradicional de compuerta/oscilante, logrando un posicionamiento, sujeción, alimentación y corte automáticos integrados. Son aptas para cortes por lotes, de longitud fija o multisección.

Características principales:

- Alimentación automática: alimenta continuamente el material según dimensiones preestablecidas, lo que reduce la alineación y el manejo manuales.

- Posicionamiento de alta precisión: el control de circuito cerrado servo/codificador logra una precisión de posicionamiento de ±1 mm para chapa fina (según el modelo de la máquina y las condiciones de operación).

- Procesamiento por lotes programable: el CNC/PLC puede almacenar múltiples programas de corte, lo que admite el corte continuo de múltiples procesos.

- Sistema de sujeción y soporte: La sujeción automática, el tope trasero ajustable y las guías laterales garantizan la estabilidad del material.

- Interfaz hombre-máquina e integración de software: Algunos modelos admiten la integración con software de anidamiento, lo que permite la generación directa de planes de corte a partir del diagrama de corte. Expansión modular: Los periféricos opcionales incluyen alimentación extendida, inversión de sentido, transporte de chatarra y paletizado automático.

1) Alimentación automatizada

El mecanismo de alimentación accionado por servomotor permite una alimentación y un posicionamiento precisos de las placas.

Hay disponibles múltiples configuraciones de longitud, lo que permite múltiples operaciones de corte continuo en una sola placa.

2) Control CNC

Los procesos de alimentación y cizallamiento están controlados por un sistema PLC o CNC.

Se admite la programación parametrizada, lo que permite el almacenamiento de procesos utilizados con frecuencia para reducir configuraciones repetitivas.

3) Mecanismo de alimentación de alta precisión

Utiliza un tornillo de bola o un mecanismo de piñón y cremallera para lograr una alta precisión de posicionamiento (normalmente dentro de ±0,1 mm).

Un mecanismo de sujeción garantiza la rectitud y estabilidad de la placa.

4) Altamente integrado con la máquina de corte

El sistema de alimentación frontal se integra perfectamente con las cizallas hidráulicas de compuerta/oscilación para un funcionamiento coordinado.

Fácil carga y descarga, con un tamaño relativamente compacto.

5) Altamente adaptable

Compatible con una variedad de tipos de placas, incluido acero al carbono, acero inoxidable y aluminio.

Adecuado para la descarga automática de placas gruesas, medianas y delgadas.

Puntos técnicos clave (factores clave de rendimiento):

- Precisión de alimentación: determinada por el servo + codificador, el error de transmisión y la rigidez de la guía y el accesorio.

- Método y fuerza de sujeción: Una fuerza de sujeción insuficiente puede provocar el deslizamiento del material, mientras que una fuerza excesiva puede provocar deformación.

- Coincidencia de carrera/velocidad: la carrera de alimentación y el perfil de aceleración/desaceleración deben coincidir con el ciclo de corte para evitar atascos y esperas.

- Espacio entre cuchillas: el ajuste de la cuchilla afecta directamente la calidad del corte y la vida útil de la matriz.

- Sistema de tope trasero: la precisión del posicionamiento del tope trasero afecta la estabilidad de la longitud.

- Programa de control e interfaz hombre-máquina: la usabilidad impacta la eficiencia de conmutación y la tasa de errores del operador.

- Capacidad de manejo de materiales: El ancho máximo, el espesor máximo y los materiales con alta tensión/elasticidad (como acero inoxidable delgado) requieren configuraciones específicas.

- Manejo de desechos y reversiones: la gestión de desechos es fundamental en la producción en masa, ya que no hacerlo puede afectar el tiempo del ciclo y la seguridad.

Mantenimiento y uso de la vida:

- Diariamente: Mantenga las guías limpias y lubríquelas regularmente, inspeccione y ajuste los accesorios y los sujetadores de la unidad.

- Periódico: Detectar y afilar/reemplazar el desgaste de la cuchilla, reemplazar el aceite hidráulico y los filtros y calibrar los parámetros del sistema servo.

- Piezas de repuesto: Se debe implementar una estrategia de piezas de repuesto para juegos de cuchillas, topes traseros, sellos de cilindros, sensores y servoaccionamientos.

- Capacitación: Los operadores y el personal de mantenimiento de primera línea deben recibir capacitación sobre el ajuste del espacio entre las cuchillas, el ajuste de la fuerza de sujeción y la respuesta a emergencias.

- Un mantenimiento adecuado puede prolongar significativamente la vida útil de la máquina herramienta y mantener la precisión (los intervalos de mantenimiento típicos incluyen inspecciones diarias, mensuales y anuales).

Lista de verificación de selección:

- Especifique el tipo de material (acero al carbono/acero inoxidable/aluminio), espesor máximo, ancho de placa, tamaño del lote y distribución de longitud.

- Precisión de alimentación requerida y tolerancia del producto terminado (por ejemplo, ±1 mm/±0,5 mm).

- Longitud máxima de pieza proyectada y longitud mínima de corte (influyendo en el diseño del mecanismo de alimentación).

- Requisito de integración con software de anidamiento/descarga o automatización previa (prensas plegadoras/punzonadoras).

- Turnos y utilización esperados (que influyen en la durabilidad y la configuración de refrigeración/mantenimiento).

- Seguridad y Cumplimiento: Requisitos para resguardos de seguridad, barreras luminosas, paradas de emergencia, certificación CE, etc.

- Presupuesto y disponibilidad de repuestos: Palas, componentes hidráulicos, servocompresores.

3. Ventajas de las cizallas de alimentación frontal

- Mejorar la eficiencia de la producción

- Completa automáticamente la alimentación y el posicionamiento, eliminando la alineación manual repetitiva.

- Una sola carga permite múltiples cortes continuos, reduciendo significativamente los tiempos del ciclo de producción.

- Garantiza precisión y consistencia en el corte.

- El sistema servo garantiza unas dimensiones de alimentación precisas.

- Cada corte tiene un error mínimo, lo que lo hace adecuado para el procesamiento de piezas de alta precisión.

- Reduce los costos laborales y la intensidad del trabajo

- Los trabajadores solo necesitan cargar y descargar las placas, eliminando las frecuentes operaciones de alineación.

- Esto es especialmente eficaz para placas de acero grandes y pesadas, ahorrando esfuerzo y tiempo.

- Mejorar la seguridad de la producción

- Manténgase alejado del área de corte, eliminando así los posibles riesgos de seguridad asociados con la alimentación manual.

- Reducción de accidentes causados por errores del operador.

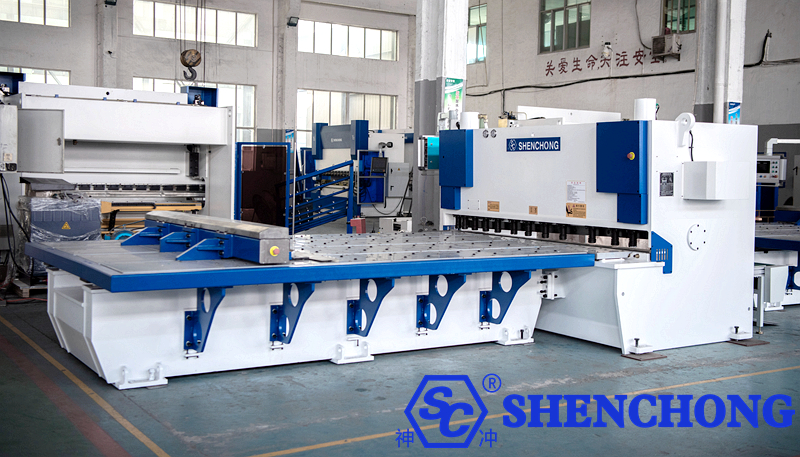

- Adecuado para producción en masa y fabricación inteligente.

- Se puede integrar con carga y descarga automatizadas y sistemas de almacenamiento para crear una línea de producción flexible.

- Se puede integrar en talleres de fabricación inteligente para mejorar la automatización general.

- Ahorro de materiales

- El corte a medida de alta precisión reduce el desperdicio de material debido a errores.

- Optimiza la utilización de la placa.

Cizalla de alimentación frontal vs. cizalla tradicional

Tabla comparativa de cizalla de alimentación frontal vs. cizalla tradicional:

Dimensiones de comparación | Máquinas de corte tradicionales | Cizalla de alimentación frontal | Diferencias y ventajas |

Método de alimentación | Alimentación y posicionamiento manual | Alimentación automática por servomotor, control de programa | La automatización reemplaza el trabajo manual, ofreciendo mayor eficiencia y precisión. |

Operador | Requiere al menos dos personas (alimentación y operación) | Operación por una sola persona | Reduce la intensidad del trabajo y reduce la intensidad del trabajo. |

Eficiencia de producción | Baja eficiencia por operación de corte, largo tiempo de posicionamiento | Alimentación continua, corte cíclico automático | Aumenta la eficiencia de 2 a 5 veces, lo que lo hace adecuado para la producción en masa. |

Precisión de corte | Depende del posicionamiento manual, gran error (±1-2 mm) | Servocontrol, baja tolerancia (±0,1-0,3 mm) | Mayor precisión y mejor consistencia del producto. |

Seguridad | Aproximación manual a la cuchilla, alto riesgo | Alimentación automática, manteniendo al personal alejado de la cuchilla. | Seguridad significativamente mejorada |

Nivel de inteligencia | Sin programación, solo funcionamiento mecánico. | Control programable, almacenamiento de datos múltiples | Cambia rápidamente entre tareas, lo que reduce el tiempo de cambio. |

Escenarios de aplicación | Adecuado para lotes pequeños, baja precisión y bajos costos de mano de obra. | Producción de gran volumen, longitud fija, alta precisión y plazos de entrega cortos | Las cizallas de alimentación frontal son más adecuadas para la fabricación moderna de chapa metálica. |

Gestión y Trazabilidad | Sin registro de datos | El sistema CNC registra los datos de corte | Facilita la gestión de procesos y la contabilidad de costes. |

Costo de inversión | Precio bajo | Alto precio del equipo | Alta inversión inicial, pero mayor retorno de la inversión a largo plazo |

- Las cizallas tradicionales son adecuadas para lotes pequeños, requisitos de baja precisión y baja sensibilidad a los costos laborales.

- Las cizallas de alimentación frontal CNC ofrecen ventajas integrales en eficiencia, precisión, seguridad e inteligencia, lo que las hace más adecuadas para la producción inteligente de chapa metálica a gran escala.

4. Resumen

La característica más destacada de la cizalla CNC de alimentación frontal es la alimentación automática y el corte de alta precisión. Sus ventajas incluyen mayor eficiencia, precisión garantizada y menor mano de obra y riesgos de seguridad, lo que la hace ideal para el corte de chapa metálica estandarizada y de producción en masa.

Características y ventajas:

- Alta eficiencia: la alimentación automática elimina el reposicionamiento manual de la chapa metálica.

- Alta precisión: Servocontrolado, la precisión de alimentación alcanza ±1 mm.

- Intensidad de trabajo reducida: reduce la manipulación y alineación manual.

- Mayor seguridad: los trabajadores están más lejos de la cuchilla, lo que reduce el riesgo de accidentes.

- Adecuado para producción en masa: es posible la alimentación y el cizallamiento continuos.

Aplicaciones:

- Corte por lotes de chapa metálica: Acero, acero inoxidable, aluminio, etc.

- Nueva industria energética: corte de placas bipolares de pilas de combustible y carcasas de baterías

- Industria automotriz/de electrodomésticos: corte por lotes de paneles y carcasas de chapa metálica

- Maquinaria de ingeniería: Preprocesamiento de piezas de chapa gruesa.